一种加热功耗控制方法及感应加热装置与流程

1.本发明涉及加热控制领域,具体是一种加热功耗控制方法及感应加热装置。

背景技术:

2.采用电磁感应加热材料,因其加热效果好,节能等优良的特性,得到了越来越广泛的应用,但是,现有的电磁感应加热装置往往只具备一种加热方式,只能对材料各处均匀加热,当需要对待加热材料内外侧采用不同的温度进行加热时,现有技术无法满足需求,因此,如何实现材料不同侧不同温度加热,是当下需要解决的问题。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种加热功耗控制方法,包括如下步骤:步骤一,获取待加热材料的加热方式,若待加热材料为等温加热则通过电磁感应线圈一进行加热,进入步骤二;若待加热材料为非等温加热,则通过组合电磁感应线圈进行加热,进入步骤三;步骤二,根据待加热材料需加热的温度和预设的冗余加热温度,通过电磁感应线圈一对待加热材料进行加热;步骤三,将电磁感应线圈一和电磁感应线圈二进行嵌套,得到组合电磁感应线圈,通过组合电磁感应线圈对待加热材料进行加热;对组合电磁感应线圈进行启动前检测,检测电磁感应线圈一和电磁感应线圈二之间是否有接触,若有,则对组合电磁感应线圈进行加热前故障排除,若无接触,则组合电磁感应线圈启动,将待加热材料需加热温度高的一侧靠近组合电磁感应线圈中电磁感应线圈二半圆弧电磁线圈与电磁感应线圈一嵌套的部位,将待加热材料需加热温度低的一侧靠近组合电磁感应线圈中电磁感应线圈二半椭圆的线圈与电磁感应线圈一嵌套的部位,完成待加热材料的加热;步骤四,待加热材料加热完成后,对复式感应加热装置进行功耗控制,功耗控制完成后,则完成复式感应加热装置的加热控制。

4.进一步的,所述的等温加热为:待加热材料各处加热温度一致,所述的非等温加热为待加热材料不同侧的加热温度不一致。

5.进一步的,所述的对组合电磁感应线圈进行启动前检测,检测电磁感应线圈一和电磁感应线圈二之间是否有接触,包括如下过程:当电磁感应线圈一和电磁感应线圈二进行嵌套时,将线圈之间的距离是否低于设定的距离,若是,则为电磁感应线圈一和电磁感应线圈二之间有接触;否则,则为电磁感应线圈一和电磁感应线圈二之间没有接触。

6.进一步的,所述的将待加热材料需加热温度高的的一侧靠近组合电磁感应线圈中电磁感应线圈二半圆弧电磁线圈与电磁感应线圈一嵌套的部位,将待加热材料需加热温度低的的一侧靠近组合电磁感应线圈中电磁感应线圈二半椭圆的线圈与电磁感应线圈一嵌套的部位,包括,将待加热材料的放入组合电磁感应线圈时,控制待加热材料与电磁感应线

圈一的距离在预设的安全距离范围内。

7.进一步的,所述的对复式感应加热装置进行功耗控制,包括如下步骤:s1,获取复式感应加热装置中各设备的设备信息及设备事件信息;所述的设备信息包括时间段t内设备运行时长;所述的设备事件信息包括时间段t内设备事件执行次数、设备事件执行时长、设备事件执行间隔时长;s2,先将复式感应加热装置中各设备分为核心设备和非核心设备,对非核心设备进行功耗控制,根据时间段t内设备运行时长、对应设备的设备事件执行次数、对应设备的设备事件执行时长、对应设备的设备事件执行间隔时长,得到设备运行效率和设备事件执行效率,根据设备运行效率得到历史设备运行效率,根据设备事件执行效率 得到历史设备事件执行效率采用如下公式:设备运行效率:;设备事件执行效率:;则:历史设备运行效率:;历史设备事件执行效率:;其中,为第i个时间段t内的设备运行效率,为第i个时间段t内的设备事件执行效率,n为时间段t个数;s3,先判断设备是否处于活跃状态,当设备运行效率大于历史设备运行效率,则设备处于活跃状态,否者设备为非活跃状态;再判断设备事件是否处于活跃状态,当设备事件执行效率大于等于历史设备事件执行效率,设备事件为活跃状态;当设备事件执行效率小于历史设备事件执行效率,则设备事件为非活跃状态;s4,当设备为活跃状态,设备事件为非活跃状态,则对设备进行运行限制,缩短设备事件执行间隔时长;当设备处于活跃状态,设备事件为活跃状态,则设备保持运行;当设备为非活跃状态,设备事件执行完后,设备立即进入休眠状态。

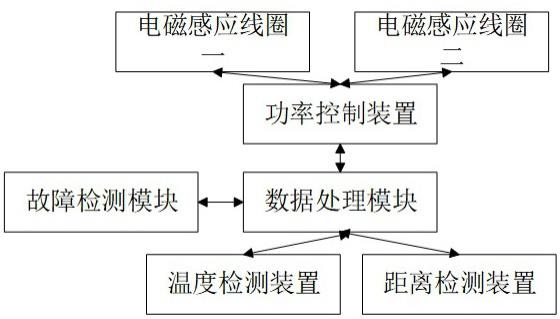

8.一种感应加热装置,其特征在于,包括电磁感应线圈一、电磁感应线圈二、数据处理模块、温度检测装置、功率控制装置、距离检测装置、数据存储模块、故障检测模块;所述

的电磁感应线圈一、电磁感应线圈二分别与所述的功率控制装置连接;所述的温度检测装置、功率控制装置、距离检测装置、数据存储模块、故障检测模块分别与所述的数据处理模块连接;所述的电磁感应线圈一为标准圆形线圈,所述的电磁感应线圈二为一半为半圆弧另一半为半椭圆的线圈,半圆弧的半径与电磁感应线圈一标准圆形线圈的半径相等,半椭圆的短轴与半圆弧的半径相等。

9.本发明的有益效果是: 通过本发明提供的复式加热系统及加热控制方法,可以实现对材料不同侧进行不同温度的加热。

附图说明

10.图1为一种感应加热装置的原理示意图;图2为感应线圈一示意图;图3为感应线圈二示意图;图4为实施例组合感应线圈与待加热材料位置关系示意图。

具体实施方式

11.下面结合附图进一步详细描述本发明的技术方案,但本发明的保护范围不局限于以下所述。

12.一种加热功耗控制方法,包括如下步骤:步骤一,获取待加热材料的加热方式,若待加热材料为等温加热则通过电磁感应线圈一进行加热,进入步骤二;若待加热材料为非等温加热,则通过组合电磁感应线圈进行加热,进入步骤三;步骤二,根据待加热材料需加热的温度和预设的冗余加热温度,通过电磁感应线圈一对待加热材料进行加热;步骤三,将电磁感应线圈一和电磁感应线圈二进行嵌套,得到组合电磁感应线圈,通过组合电磁感应线圈对待加热材料进行加热;对组合电磁感应线圈进行启动前检测,检测电磁感应线圈一和电磁感应线圈二之间是否有接触,若有,则对组合电磁感应线圈进行加热前故障排除,若无接触,则组合电磁感应线圈启动,将待加热材料需加热温度高的一侧靠近组合电磁感应线圈中电磁感应线圈二半圆弧电磁线圈与电磁感应线圈一嵌套的部位,将待加热材料需加热温度低的一侧靠近组合电磁感应线圈中电磁感应线圈二半椭圆的线圈与电磁感应线圈一嵌套的部位,完成待加热材料的加热;步骤四,待加热材料加热完成后,对复式感应加热装置进行功耗控制,功耗控制完成后,则完成复式感应加热装置的加热控制。

13.所述的等温加热为:待加热材料各处加热温度一致,所述的非等温加热为待加热材料不同侧的加热温度不一致。

14.所述的对组合电磁感应线圈进行启动前检测,检测电磁感应线圈一和电磁感应线圈二之间是否有接触,包括如下过程:当电磁感应线圈一和电磁感应线圈二进行嵌套时,将线圈之间的距离是否低于设定的距离,若是,则为电磁感应线圈一和电磁感应线圈二之间有接触;否则,则为电磁感应线圈一和电磁感应线圈二之间没有接触。

15.所述的将待加热材料需加热温度高的的一侧靠近组合电磁感应线圈中电磁感应线圈二半圆弧电磁线圈与电磁感应线圈一嵌套的部位,将待加热材料需加热温度低的的一侧靠近组合电磁感应线圈中电磁感应线圈二半椭圆的线圈与电磁感应线圈一嵌套的部位,包括,将待加热材料的放入组合电磁感应线圈时,控制待加热材料与电磁感应线圈一的距离在预设的安全距离范围内。

16.所述的对复式感应加热装置进行功耗控制,包括如下步骤:s1,获取复式感应加热装置中各设备的设备信息及设备事件信息;所述的设备信息包括时间段t内设备运行时长;所述的设备事件信息包括时间段t内设备事件执行次数、设备事件执行时长、设备事件执行间隔时长;s2,先将复式感应加热装置中各设备分为核心设备和非核心设备,对非核心设备进行功耗控制,根据时间段t内设备运行时长、对应设备的设备事件执行次数、对应设备的设备事件执行时长、对应设备的设备事件执行间隔时长,得到设备运行效率和设备事件执行效率,根据设备运行效率得到历史设备运行效率,根据设备事件执行效率 得到历史设备事件执行效率采用如下公式:设备运行效率:;设备事件执行效率:;则:历史设备运行效率:;历史设备事件执行效率:;其中,为第i个时间段t内的设备运行效率,为第i个时间段t内的设备事件执行效率,n为时间段t个数;s3,先判断设备是否处于活跃状态,当设备运行效率大于历史设备运行效率,则设备处于活跃状态,否者设备为非活跃状态;再判断设备事件是否处于活跃状态,当设备事件执行效率大于等于历史设备事件执行效率,设备事件为活跃状态;当设备事件执行效率小于历史设备事件执行效率,则设备事件为非活跃状态;s4,当设备为活跃状态,设备事件为非活跃状态,则对设备进行运行限制,缩短设

备事件执行间隔时长;当设备处于活跃状态,设备事件为活跃状态,则设备保持运行;当设备为非活跃状态,设备事件执行完后,设备立即进入休眠状态。

17.如图1所示,一种感应加热装置,包括电磁感应线圈一、电磁感应线圈二、数据处理模块、温度检测装置、功率控制装置、距离检测装置、数据存储模块、故障检测模块;所述的电磁感应线圈一、电磁感应线圈二分别与所述的功率控制装置连接;所述的温度检测装置、功率控制装置、距离检测装置、数据存储模块、故障检测模块分别与所述的数据处理模块连接;所述的电磁感应线圈一为标准圆形线圈,d为线圈直径,如图2所示,所述的电磁感应线圈二为一半为半圆弧另一半为半椭圆的线圈,如图3所示,半圆弧的半径与电磁感应线圈一标准圆形线圈的半径相等,半椭圆的短轴与半圆弧的半径相等。

18.具体的,如图4所示,应用复式感应加热装置和加热控制方法的弯管成型方法,包括,首先,将感应线圈一和感应线圈二套在带支管的直管上,并控制感应线圈一和感应线圈二的a点放置在预成形后弯管的外弧处,将第一感应线圈和第二感应线圈的b和b’点放置在预成形弯管的内弧处,a点距离待成形直管的距离为l1,大于所述b点距离直管外壁的距离l2;l1与l2的差值与支管高度有关;其次,给感应线圈一和感应线圈二通电对带支管的直管进行加热的同时,利用弯管设备进行对带支管的直管进行弯制,由于相邻的感应线圈一和感应线圈二内弧点距离管道表面距离不等,从而使弯制过程中内弧处加热宽度小于外弧处加热宽度,不会出现内弧增厚现象。

19.以600mw示范快堆钠

‑

空气热交换器集流器弯管为例对本发明作进一步的说明。钠

‑

空气热交换器集流器是cfr600示范快堆事故余热排除系统的重要组成部分,其工作介质为液态钠,设计温度为580℃,设计压力为1.0mpa,使用寿命为40年。钠

‑

空气热交换器集流器是一口径φ650

×

20mm、弯曲直径3100mm的环形弯管,每根集流器由4个90

°

弯管拼接而成。每个集流器弯管上有180个φ38.1mm

×

2.8mm、高40mm的支管嘴,产品尺寸要求非常严苛,弯管本体壁厚为mm,任意截面椭圆度不大于2mm。

20.采用复式加热感应线圈成形集流器弯管时,所采用的线圈i的直径为750mm,线圈ii一半圆形的直径为750mm,椭圆形的短轴长750mm,长轴长950mm,弯制方法是线圈a点放置在预成形弯管的外弧处,线圈b(b’)点放置在预成形弯管的内弧处。线圈a点距离弯管外弧的间距l1为70,线圈b点距离弯管内弧的间距l2为30,线圈b’点距离弯管内弧的间距为150mm,该距离对工件表面所起的感应加热作用较小,主要起分流作用,有效解决线圈i的b点近距离接触工件表面造成工件温度过高的弊端,另外缩短了内弧的受热宽度,避免内弧增厚严重,导致成形尺寸不满足产品图纸的要求。

21.经实测,600mw示范快堆钠

‑

空气热交换器集流器弯管内弧处的壁厚均匀,最大和最小厚度差在1%以内,弯曲半径r及内弧弧长满足设计图纸要求。对比采用单圆线圈进行中频加热弯制,弯制成形后,内弧处出现褶皱,最大、最小壁厚误差在20%左右,内弧弧长缩短达10%,工件尺寸不满足图纸要求。

22.以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进

行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1