一种电路板加工工艺的制作方法

1.本发明涉及电路板生产技术领域,更具体的说是一种电路板加工工艺。

背景技术:

2.电路板使电路迷你化、直观化,对于固定电路的批量生产和优化用电器布局起重要作用。电路板可称为印刷线路板或印刷电路板,因此,软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有fpc特性与pcb特性的线路板;但是现有的电路板在连接芯片的时候,引脚需要手动对接,耗时耗力,效率太低。

技术实现要素:

3.为克服现有技术的不足,本发明提供一种电路板加工工艺,能够代替人工实现自动对芯片和电路板进行对接。

4.本发明解决其技术问题所采用的技术方案是:

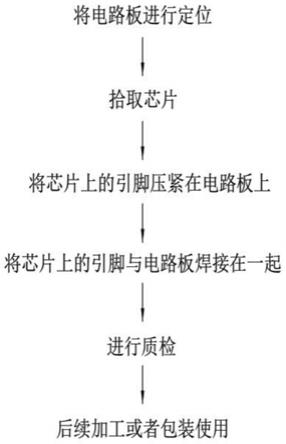

5.一种电路板加工工艺,该方法包括以下步骤:

6.步骤一:将电路板放置在加工台上进行定位;

7.步骤二:拾取芯片并且将芯片上的引脚压紧在电路板上;

8.步骤三:将芯片上的引脚焊接在电路板上;

9.步骤四:将焊接之后的电路板进行质检,以便于进行后续的加工和使用。

10.进一步的所述电路板加工工艺还涉及一种电路板加工装置,所述装置包括平板和吸盘和吊架,平板固接在吊架上,平板下方设置有吸盘,吸盘设置有气源。

11.进一步的所述装置还包括四个侧板,每两个侧板之间由一个板连接,四个侧板能够贴合在平板四周进行上下滑动,两个板与平板滑动连接处设置有弹簧。

附图说明

12.下面结合附图和具体实施方法对本发明做进一步详细的说明。

13.图1为本发明中的电路板加工工艺的工序图;

14.图2为本发明中平板和吸盘的结构示意图;

15.图3为本发明中侧板和长孔的结构示意图;

16.图4为本发明中侧板分布的结构示意图;

17.图5为本发明中压轴和气缸的结构示意图;

18.图6为本发明中转环和螺杆的结构示意图;

19.图7为本发明中平板四周侧板的结构示意图;

20.图8为本发明中压轴和长孔位置的结构示意图;

21.图9为本发明中焊枪和外环的结构示意图;

22.图10为本发明中升缩杆和焊枪的结构示意图;

23.图11为本发明中电路板加工装置的结构示意图;

24.图12为本发明中电路板加工装置另一个方向的结构示意图。

具体实施方式

25.参看图1和图2,根据图中所示可以得到自动拾取芯片的一个示例性工作过程是:

26.现有的电路板在加工的时候,需要操作人员手动将芯片固定在电路板上进行焊接,效率慢,且手动进行芯片和电路板之间的定位会出现偏差不够准确;所以本发明提供一种电路板加工工艺,该工艺包括以下步骤:首先将电路板放置在加工台上进行定位;然后拾取芯片并且将芯片上的引脚压紧在电路板上;其次将芯片上的引脚焊接在电路板上;最后将焊接之后的电路板进行质检,以便于进行后续的加工和使用;在此过程中,本发明中所述电路板加工工艺还涉及一种电路板加工装置,所述装置包括平板01和吸盘02和吊架04,平板01固接在吊架04上,平板01下方设置有吸盘02,吸盘02设置有气源03,在使用的时候,只需要将吊架04连接在机器人的机械臂上,从而利机器人通过机械臂带动吊架04进行移动,使吸盘02到达芯片的上方,随后机器人带动吊架04下降,使吸盘02贴合在芯片的上表面,然后在气源03接通电源之后,能够带动吸盘02产生吸力,使吸盘02将芯片吸起来,在到达电路板上预定的位置之后,气源03使吸盘02失去吸力,从而将芯片放置在电路板上,完成芯片的自动拾取和芯片与电路板之间的自动贴合。

27.参看图3和图4,根据图中所示可以得到折弯芯片引脚的一个示例性工作过程是:

28.现有的正方形的芯片在制造出来的时候,芯片自身的引脚是位于芯片厚度方向上的中部位置,所以当芯片放置到电路板上的时候,引脚并不能与电路板贴合连接,需要操作人员手动将引脚掰弯使引脚与电路板接触,而本发明中所述装置还包括四个侧板05,每两个侧板05之间由一个板连接,四个侧板05能够贴合在平板01四周进行上下滑动,两个板与平板01滑动连接处设置有弹簧;使用的时候,只需要在平板01带动吸盘02下降将吸盘02下方吸住的芯片放置到电路板上之后,使两个侧板05下降,两个侧板05下降的时候,能够从正方形芯片的侧面将引脚向下压动,当引脚触碰到电路板之后,会利用侧板05下端的压力在垂直平面上将引脚折弯成直角,而在引脚折弯之后的水平部分会贴合在电路板上,随后将引脚与电路板焊接在一起,从而完成引脚与电路板的连接。

29.参看图3和图7,根据图中所示可以得到避免芯片引脚折断的一个示例性工作过程是:

30.所述侧板05下方内侧为圆弧形,所以当侧板05对引脚进行折弯的时候,引脚遇到侧板05所施加的压力的发生弯曲的时候,能够通过圆弧形的结构实现保护,避免引脚在折弯的时候出现折断的情况,使引脚折弯的位置呈圆弧形,避免出现直角的折弯形状导致引脚出现断裂的情况;从而保护芯片与电路板连接的稳定性,避免因为引脚的损坏而导致芯片作废造成损失。

31.参看图4至图8,根据图中所示可以得到自动进行芯片引脚折弯的一个示例性工作过程是:

32.所述装置还包括压轴07和气缸08,每个侧板05上均设置有一个长孔06,两个长孔06在水平方向上相互垂直,气缸08固接在吊架04上,气缸08能够带动压轴07上下升降,压轴07在垂直方向上设置有两个凸起;对引脚进行折弯的时候,只需要使用气缸08带动压轴07向下移动,便可以利用压轴07上的凸起压下侧板05来实现对引脚的自动折弯。

33.参看图5至图8,根据图中所示可以得到分方向对芯片引脚进行折弯的一个示例性工作过程是:

34.当正方形的芯片在左右两侧上均具有引脚的时候,便可以转动转环09,使转环09带动压轴07转动一定的角度,使压轴07下方的凸起转动到位于下方的侧板05上长孔06的上方,而位于压轴07上方的凸起与位于上方的长孔06的方向保持一致,上方的凸起能够穿过位于上方的长孔06,此时下方的长孔06的方向与下方的凸起的方向相互垂直,便可以使用压轴07带动位于下方的侧板05下降,将芯片在左右两侧上的引脚进行折弯;

35.当正方形的芯片在前后两侧上具有引脚的时候,使转环09转动九十度,使转环09带动压轴07转动,使压轴07上方的凸起转动到位于上方的侧板05上长孔06的上方,此时长孔06的方向与凸起的方向相互垂直,而压轴07下方的凸起的方向与位于下方的长孔06方向相同,压轴07下方的凸起便可以从下方的长孔06中穿过,此时压轴07带动位于下方的侧板05下降,便可以将芯片在前后两侧上的引脚进行折弯;

36.当正方形的芯片在四周都有引脚的时候,继续转动转环09四十五度,此时压轴07上的两个凸起的方向与两个长孔06的方向呈四十五度,两个凸起均无法穿过两个长孔06,这时压轴07下降,便可以带动两个侧板05同时下降对芯片四周的引脚全部进行折弯。

37.参看图9,根据图中所示可以得到对芯片引脚进行焊接的一个示例性工作过程是:

38.现有的将芯片引脚与电路板焊接在一起的时候,都是使用人工使用焊枪进行焊接的,效率慢,所以本发明中所述装置还包括电机11、转板12和焊枪15,电机11固接在吊架04上,转板12固接在电机11的输出轴上,转板12的两侧均设置有一个焊枪15,使用的时候,只需要电机11带动转板12转动起来,便可以使转板12带动转板12两侧设置的焊枪15自动移动到引脚与电路板的连接位置进行焊接,节省人力物力,提高焊接效率。

39.参看图9至图12,根据图中所示可以得到调节焊枪15高度的一个示例性工作过程是:

40.两个所述焊枪15分别固接在两个升缩杆14上,两个升缩杆14上均设置有滑杆13,两个滑杆13分别在转板12的两侧滑动;所以当焊枪15到达引脚与电路板的连接位置之后,便可以使用升缩杆14带动焊枪15下降,接触在引脚与电路板的连接位置完成焊接;可以根据不同厚度的引脚进行焊接。

41.参看图9至图12,根据图中所示可以得到调节焊枪15轨迹的一个示例性工作过程是:

42.正方形的芯片引脚与电路板接触之后焊接的位置也形成正方向的形状,所以两个焊枪15的运行轨迹也需要为正方向的形状,而本发明中所述装置还包括外环16,外环16为矩形,外环16上设置有两个直角滑道,两个焊枪15分别滑动在两个直角滑道中,便可以在转板12转动的时候,带动两个滑杆13移动,而两个滑杆13带动两个焊枪15在两个直角滑道的共同限制下,使两个焊枪15按照两个直角滑道的轨迹移动,完成正方向的移动轨迹,从而进行焊接。

43.参看图11和图12,根据图中所示可以得到便于使用的一个示例性工作过程是:

44.所述装置还包括安装架17,安装架17固接在外环16上,在使用的时候,可以通过安装架17来与驱动设备进行连接,驱动设备例如:机器人、机械臂,从而便于机器人、机械臂带动安装架17来完成芯片的拾取、引脚的焊接加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1