电子设备及其壳体的制作方法

1.本发明涉及电子设备壳体外观显示效果的技术领域,具体是涉及一种电子设备及其壳体。

背景技术:

2.玻璃是手机等电子产品表面常见的材料,玻璃无色且单面反射率4%左右,为了使玻璃获得增透(降低反射率)、增亮(增大反射率)以及各种色彩效果,常用方法是在玻璃的内表面镀上一定厚度(一般几百纳米)的光学薄膜涂层,光学镀膜涂层可以通过光学干涉赋予玻璃上述效果。

3.化学强化玻璃玻璃表面硬度一般在8gpa左右,光学镀膜涂层硬度一般约8~10gpa,镀层硬度和玻璃硬度接近,无法对玻璃起到保护作用,抗划伤能力弱,因此只能镀在玻璃的内表面(非用户接触面);光学涂层镀在内表面,人眼看到的光线是玻璃上表面的反射光和光学涂层界面反射光的叠加,由于手机玻璃厚度普遍在0.5mm左右甚至更厚,两个界面反光的重合度不高,用户会看到两个光源的重影,影响视觉体验;光学镀膜涂层是弹性模量较高的脆性材料,当手机上的玻璃受到从外向内的冲击时(例如手机摔到地上或者重物掉落到手机上),光学膜涂层受张力并且容易破裂,裂纹会扩展到玻璃表面形成应力集中点,使裂纹更容易传导到玻璃内部,导致玻璃的抗冲击能力下降。经测试玻璃在内表面镀膜后其抗冲击能力可下降最多70%左右。因此常用做法需要在玻璃内表面先喷涂一层低弹性模量的树脂类有机物,厚度为1.0um~2.0um左右,然后再镀光学膜,可以消除内表面镀膜对玻璃抗冲击能力的影响,但是覆盖有机物的成本较高。

技术实现要素:

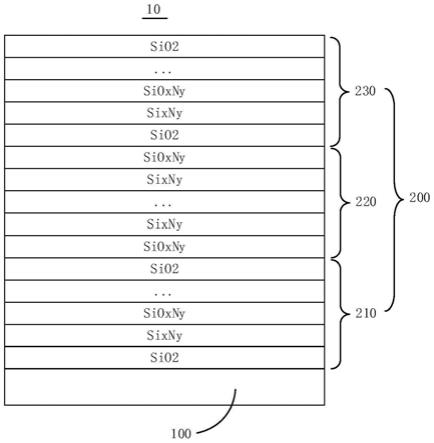

4.本技术实施例第一方面提供了一种用于电子设备的壳体,所述壳体包括玻璃基板以及镀设于所述玻璃基板一侧表面的光学镀膜层;所述光学镀膜层包括依次层叠设置于所述玻璃基板表面上的底层、中间层以及表层;其中,所述底层包括二氧化硅、氮化硅、氮氧化硅材料的叠加层,所述中间层包括氮化硅和氮氧化硅材料交替的叠加层,所述表层包括二氧化硅、氮化硅、氮氧化硅材料的叠加层。

5.第二方面,本技术实施例提供一种用于电子设备的壳体,所述壳体包括玻璃基板以及镀设于所述玻璃基板一侧表面的光学镀膜层;所述光学镀膜层包括依次层叠设置于所述玻璃基板表面上的底层、中间层以及表层;其中,所述底层包括二氧化硅和氮化硅材料的叠加层,所述中间层包括多个氮化硅和氮氧化硅中的任意一种材料的叠加层,所述表层包括二氧化硅与化硅和氮氧化硅中的任意一种材料的叠加层。

6.另外,本技术实施例又提供一种电子设备,所述电子设备包括显示屏、控制电路板以及上述实施例中任一项所述的壳体,所述壳体与所述显示屏配合形成有容纳空间,所述控制电路板设于所述容纳空间内,并与所述显示屏电连接。

7.本技术实施例提供的壳体,其光学镀膜层通过设计多层由二氧化硅、氮化硅、氮氧

化硅材料构成的叠加层结构,表面整体硬度可达15gpa到20gpa,有效提升玻璃表面硬度,增强玻璃的抗日常划伤能力,对可见光380nm~780nm的最低反射率可以达到30%以上。

附图说明

8.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

9.图1是一种手机壳体常规技术方案的层叠结构示意图;

10.图2是图1实施例中壳体的反射光光路原理图;

11.图3是af防指纹层与基板结合的化学式示意图;

12.图4是本技术用于电子设备的壳体一实施例的层叠结构示意图;

13.图5是使用氧化硅/氮氧化硅/氮化硅三种材料设计的一个反射率r>30%的壳体镀膜结构示意图;

14.图6是图5中壳体的反射率与波长的关系图;

15.图7是本技术壳体另一实施例的层叠结构示意图;

16.图8是本技术壳体又一实施例的层叠结构示意图;

17.图9是本技术壳体还一实施例的层叠结构示意图;

18.图10是本技术电子设备一实施例的截面结构示意图;

19.图11是本技术电子设备一实施例的结构组成框图示意图。

具体实施方式

20.下面结合附图和实施例,对本发明作进一步的详细描述。特别指出的是,以下实施例仅用于说明本发明,但不对本发明的范围进行限定。同样的,以下实施例仅为本发明的部分实施例而非全部实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

22.作为在此使用的“电子设备”(或简称为“终端”)包括,但不限于被设置成经由有线线路连接(如经由公共交换电话网络(pstn)、数字用户线路(dsl)、数字电缆、直接电缆连接,以及/或另一数据连接/网络)和/或经由(例如,针对蜂窝网络、无线局域网(wlan)、诸如dvb-h网络的数字电视网络、卫星网络、am-fm广播发送器,以及/或另一通信终端的)无线接口接收/发送通信信号的装置。被设置成通过无线接口通信的通信终端可以被称为“无线通信终端”、“无线终端”或“移动终端”。移动终端的示例包括,但不限于卫星或蜂窝电话;可以组合蜂窝无线电电话与数据处理、传真以及数据通信能力的个人通信系统(pcs)终端;可以包括无线电电话、寻呼机、因特网/内联网接入、web浏览器、记事簿、日历以及/或全球定位系统(gps)接收器的pda;以及常规膝上型和/或掌上型接收器或包括无线电电话收发器的

其它电子装置。手机即为配置有蜂窝通信模块的电子设备。

23.请参阅图1,图1是一种手机壳体常规技术方案的层叠结构示意图,现有技术采用图1中的层叠结构,先在玻璃的背面(非用户接触面)覆盖颜色油墨层,然后依次在玻璃外表面(用户接触面)镀膜沉积氮化硅透明加硬层、类金刚石dlc(diamond-like carbon)层和防指纹af(anti-fingerprint)层,其中氮化硅透明加硬层主要由氮化硅和氮氧化硅两种纳米薄膜交替叠加组成,二者的纳米硬度大于15gpa,远高于玻璃表面硬度,因此可以提升玻璃表面抗划伤和抗磨损能力;类金刚石dlc层的厚度约为3nm~5nm,dlc理论上纳米硬度高于氮化硅,可进一步提升玻璃表面硬度,但常规溅射工艺制作的dlc薄膜中金刚石相的比例较低,并且氮化硅加硬层表面粗糙度大于1.0um,其表面附着3nm~5nm厚度的dlc太薄,对玻璃表面抗划伤和抗磨损能力提升不明显;af防指纹层厚度20nm~30nm,附着于dlc层之上,与用户使用环境直接接触,为玻璃提供防指纹、防脏污能力。

24.上述技术方案的缺点在于:

25.(1)当玻璃外表面镀膜沉积数层纳米光学薄膜材料后,光线入射时在各层材料的界面发生反射,各个界面的反射光满足相干光的条件,因此用户看到的反射光线是各个界面的反射光经过光学干涉后的光线。请参阅图2,图2是图1实施例中壳体的反射光光路原理图,以图2中为例,玻璃表面沉积三层纳米光学薄膜涂层,光源入射后四个界面上分别发生反射,四束反射光经过光学干涉,最终可以实现增透、增亮和各种色彩光学效果;假设光学镀膜层1和光学镀膜层2的折射率分别为n1和n2,那么垂直入射时两个材料界面上的反射率为:

26.现有技术方案中,光学镀膜层中的纳米薄膜材料为氮化硅和氮氧化硅,二者折射率分别为2.03和1.68左右,二者的差值很小,最终会导致玻璃表面镀膜后干涉光反射率很难提升,例如现有方案中若想要将可见光380nm~780nm的最低反射率提升到30%以上,就相当困难,因此镀膜后玻璃表面的颜色饱和度会受到很大程度的限制。

27.(2)现有方案中af防指纹层与dlc层接触,二者之间的结合力很差,会极大的影响af层的使用寿命。af防指纹材料的主要成分是含氟聚合物,常用于电子产品表面为其提供防指纹和防脏污能力,行业内常见做法是将af材料直接沉积在玻璃表面或者沉积在二氧化硅材料表面,其结合方式请参阅图3,图3是af防指纹层与基板结合的化学式示意图。现有方案中,dlc材料制作原材料为碳,在形成类金刚石结构后,其表面很难与af材料结合形成如下的表达式结构:因此af材料很难附着在dlc层表面,现有方案中所示结构中af材料的抗磨损能力很差,使用寿命短。

28.(3)现有方案中的dlc材料为不透明的吸收材料,其对可见光不同波长的吸收程度不一样,短波蓝光波段吸收较大,长波黄光波段吸收相对较小,因此沉积dlc材料后的玻璃,穿透玻璃的可见光经dlc吸收后,黄光透过量大于蓝光,导致玻璃目视发黄,尤其是玻璃背面覆盖白色等高亮油墨后,玻璃目视发黄会非常明显。

29.基于上述问题,本技术实施例提供一种电子设备的壳体结构,请参阅图4,图4是本技术用于电子设备的壳体一实施例的层叠结构示意图,需要说明的是,本技术中的电子设备可以包括手机、平板电脑、笔记本电脑、可穿戴设备等具有壳体电子设备。该壳体10包括但不限于以下结构:玻璃基板100以及光学镀膜层200。需要说明的是,本技术实施例中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或组件。

30.具体而言,光学镀膜层200镀设于上述玻璃基板100的一侧表面。这里需要说明的是,本技术实施例中的玻璃基板100可以为常规的二氧化硅玻璃,也可以是陶瓷玻璃或者陶瓷板。陶瓷板较为常见的颜色是白色和黑色,其它颜色在不影响性能的情况下成本较高。将本方案的光学镀膜层设于陶瓷基底上表面,在不损失表面抗划伤能力的同时,可以使陶瓷灵活的拥有各种色相的颜色。

31.其中,玻璃基板100可以为表面光滑的玻璃,还可以是表面进行过蚀刻的玻璃。蚀刻玻璃一方面其表面粗糙,表面反射光主要是散射,可以起到防眩光的效果。蚀刻玻璃常见的加工方法有机械喷砂蚀刻、化学反应蚀刻、高能粒子轰击蚀刻等。本方案中的玻璃基板100,可以使用表面蚀刻玻璃替代光面玻璃,外表面的光学镀膜层200可以是设于玻璃的蚀刻表面之上。光学镀膜层200设于蚀刻玻璃基板外表面,除了上述优点,蚀刻玻璃凹凸不平的表面,在受到磨损时接触点是玻璃表面的凸起位置,凹坑的位置可以得到保护,因此表面的磨损和划伤是不连续的,可以进一步提高玻璃表面的抗磨损和抗划伤能力。

32.所述光学镀膜层200包括依次层叠设置于所述玻璃基板100表面上的底层210、中间层220以及表层230;其中,所述底层210包括二氧化硅、氮化硅、氮氧化硅材料的叠加层,另外,在一些其他实施例中也可只由二氧化硅和氮化硅两种纳米材料层交替叠加组成。二氧化硅材质相对较软(硬度与玻璃相当),但是它的折射率低,其折射率和氮化硅折射率差值较大,因此选择二氧化硅更容易光学干涉形成高饱和度的反射色。底层210的总层数没有限制,总厚度可以是是在0.1um~2um之间。每一材料叠加层的厚度范围均在5-100nm。

33.可选地,所述中间层220包括氮化硅和氮氧化硅材料交替的叠加层。在一些其他实施例中,中间层220也可以是包括多个氮化硅和氮氧化硅中的任意一种材料的叠加层。中间层220由于硬度高,因此可以为光学镀膜层提供整体耐磨损和抗划伤能力。中间层材料的总层数没有限制,总厚度可以是在0.2um~5um之间。每一材料叠加层的厚度范围均在5-100nm。

34.可选地,所述表层230包括二氧化硅、氮化硅、氮氧化硅材料的叠加层。在一些其他实施例中,表层230可以是包括二氧化硅与化硅和氮氧化硅中的任意一种材料的叠加层。表面层2300的总层数没有限制,总厚度可以是在0.1um~2um之间,每一材料叠加层的厚度范围均在5-100nm。

35.其中,光学镀膜层200中三种材料(二氧化硅、氮化硅以及氮氧化硅)的镀膜靶材都可以是使用硅靶,溅射沉积氧化硅时反应气体通氧气,溅射沉积氮化硅时反应气体通氮气,溅射沉积氮氧化硅时反应气体通氧气和氮气的混合气体。沉积氮氧化硅时需要控制反应气体中n2和o2的比例,o2的占比越低,氮氧化硅的折射率越高,本方案需要将氮氧化硅的折射

率限制在1.50到1.90之间,例如o2:n2=1:2时,氮氧化硅的折射率约为1.68左右,进一步减少氧气含量后氮氧化硅折射率会向1.90靠近。

36.其中,光学镀膜层的设计可以是借助专门的光学薄膜设计软件进行计算,常用软件有macleod、optilayer、tfcalc等,根据设计者所需要的光学效果,设计软件可以给出所需要的氮氧化硅材料折射率。光学镀膜层200的设计,根据所需要的光学效果,光学软件可以计算出所需材料的折射率、厚度、层数、排列组合方式等信息,请参阅图5,图5是使用氧化硅/氮氧化硅/氮化硅三种材料设计的一个反射率r>30%的壳体镀膜结构示意图,请一并参阅图6,图6是图5中壳体的反射率与波长的关系图。可选地,在本实施例中,底层210中的二氧化硅层与所述玻璃基板100连接,以提高光学镀膜层200整体与玻璃基板的连接强度。

37.接下来,将就图5实施例中的壳体层叠结构的方法进行介绍。该方法主要包括如下流程。

38.(1).使用加工完成的手机玻璃,表面彻底清洗和干燥处理,投入镀膜设备中,抽真空至0.001pa~0.005pa;

39.(2).使用等离子体对玻璃表面进行清洁,提高表面活性,清洁时间1min~10min;

40.(3).溅射沉积二氧化硅,靶材的反应气体通氧气,镀膜厚度5~50nm;

41.(4).溅射沉积氮氧化硅,根据光学软件的计算结果,氮氧化硅的折射率需要1.68左右,所以这里靶材的反应气体o2:n2≈1:2,镀膜厚度5~50nm,后续氮氧化硅反应气体都按此比例实施;

42.(5).溅射沉积氮化硅,靶材的反应气体通氮气,镀膜厚度30~100nm;

43.(6).溅射沉积二氧化硅,镀膜厚度30~100nm;

44.(7).溅射沉积氮化硅,镀膜厚度30~100nm;

45.(8).溅射沉积二氧化硅,镀膜厚度30~100nm;

46.(9).溅射沉积氮化硅,镀膜厚度30~100nm;

47.(10).溅射沉积氮氧化硅,镀膜厚度50~150nm;

48.(11).溅射沉积氮化硅,镀膜厚度30~100nm;

49.(12).溅射沉积氮氧化硅,镀膜厚度50~150nm;

50.(13).溅射沉积氮化硅,镀膜厚度50~150nm;

51.(14).溅射沉积氮氧化硅,镀膜厚度30~100nm;

52.(15).溅射沉积氮化硅,镀膜厚度30~100nm;

53.(16).溅射沉积氮氧化硅,镀膜厚度30~100nm;

54.(17).溅射沉积二氧化硅,镀膜厚度5~100nm;

55.本技术实施例提供的壳体,其光学镀膜层通过设计多层由二氧化硅、氮化硅、氮氧化硅材料构成的叠加层结构,表面整体硬度可达15gpa到20gpa,有效提升玻璃表面硬度,增强玻璃的抗日常划伤能力,对可见光380nm~780nm的最低反射率可以达到30%以上。

56.请参阅图7,图7是本技术壳体另一实施例的层叠结构示意图。本实施例中的壳体10包括但不限于玻璃基板100、光学镀膜层200以及防指纹层300。

57.其中,光学镀膜层200镀设于上述玻璃基板100的一侧表面。其中,玻璃基板100可以为表面光滑的玻璃,还可以是表面进行过蚀刻的玻璃。蚀刻玻璃一方面其表面粗糙,表面反射光主要是散射,可以起到防眩光的效果。蚀刻玻璃常见的加工方法有机械喷砂蚀刻、化

学反应蚀刻、高能粒子轰击蚀刻等。本方案中的玻璃基板100,可以使用表面蚀刻玻璃替代光面玻璃,外表面的光学镀膜层200可以是设于玻璃的蚀刻表面之上。

58.所述光学镀膜层200同样可以包括依次层叠设置于所述玻璃基板100表面上的底层210、中间层220以及表层230;其中,所述底层210包括二氧化硅、氮化硅、氮氧化硅材料的叠加层,另外,在一些其他实施例中也可只由二氧化硅和氮化硅两种纳米材料层交替叠加组成。二氧化硅材质相对较软(硬度与玻璃相当),但是它的折射率低,其折射率和氮化硅折射率差值较大,因此选择二氧化硅更容易光学干涉形成高饱和度的反射色。底层210的总层数没有限制,总厚度可以是是在0.1um~2um之间。每一材料叠加层的厚度范围均在5-100nm。

59.可选地,所述中间层220同样可以是包括氮化硅和氮氧化硅材料交替的叠加层。在一些其他实施例中,中间层220也可以是包括多个氮化硅和氮氧化硅中的任意一种材料的叠加层。中间层220由于硬度高,因此可以为光学镀膜层提供整体耐磨损和抗划伤能力。中间层材料的总层数没有限制,总厚度可以是在0.2um~5um之间。每一材料叠加层的厚度范围均在5-100nm。需要说明的是,本技术实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

60.可选地,所述表层230可以是包括二氧化硅、氮化硅、氮氧化硅材料的叠加层。在一些其他实施例中,表层230可以是包括二氧化硅与化硅和氮氧化硅中的任意一种材料的叠加层。表面层2300的总层数没有限制,总厚度可以是在0.1um~2um之间,每一材料叠加层的厚度范围均在5-100nm。防指纹层300设于所述表层230上。防指纹层300具体的形成方式可以为蒸镀,防指纹层300用以提升玻璃表面的抗指纹和抗脏污能力。

61.可选地,上述表层230中的二氧化硅层与所述防指纹层300连接。因为防指纹层300的材料需要与二氧化硅结合才能牢靠。请参阅如下的连接化学式:

62.本实施例中的壳体,通过在光学镀膜层上设置防指纹层,能够提升玻璃表面的抗指纹和抗脏污能力。

63.请参阅图8,图8是本技术壳体又一实施例的层叠结构示意图。与前述实施例不同的是,本实施例中的壳体10还包括显色层400,所述显色层400设于所述玻璃基板100背离所述光学镀膜层200的一侧。显色层400可以喷涂油墨或者贴一层菲林膜片,油墨最常用的颜色是黑色和白色,也可以是其它颜色;相较于油墨、菲林膜片也可为玻璃背面提供油墨的颜色,而且菲林膜片还可以使玻璃表面呈现出各种纹理效果。显色层400具体的形成方式可以为对玻璃基板100的非镀膜面(背离光学镀膜层200的一侧表面)清洁,一般使用等离子清洁,提升表面活性;然后在非镀膜面覆盖油墨或者贴合菲林膜片。

64.本实施例中的壳体,通过在壳体内侧形成显色层,可以实现壳体不同的颜色和纹理效果。

65.常规技术中的普通手机玻璃表面的硬度一般为8gpa左右,本技术实施例中的壳体,其表面光学镀层整体硬度可达15gpa到20gpa左右,有效提升玻璃表面硬度,增强玻璃的抗日常划伤能力。在常规技术方案中,手机等产品上玻璃的光学镀膜层在玻璃内表面,日常

使用中手机受到从外到内的冲击时,光学镀膜层受张应力容易产生裂纹,裂纹会造成玻璃抗冲击能力下降,需要在玻璃和光学镀膜层之间预先喷涂一层1.0um~2.0um左右厚度的树脂类有机物,该工艺成本相对较高。而本技术技术方案中的壳体,其光学镀膜层在玻璃外表面,手机日常使用中受到冲击时,玻璃外表面受到的是压应力,镀层不易产生裂纹,因此玻璃的抗冲击能力不受影响,无需预先在玻璃表面喷涂有机层,成本相对较低。本技术技术方案中的壳体,光学镀膜层的底层使用折射率差值较大的氮化硅和二氧化硅纳米薄膜材料,可以使光学镀膜层更容易光学干涉形成高饱和度的颜色,克服氮氧化硅与氮化硅折射率差值太小的缺点;光学镀膜层的中间层使用高硬的氮化硅和氮氧化硅,为整个光学镀膜层提供抗划伤耐磨损能力;光学镀膜层的最后一层纳米薄膜是二氧化硅,它与外表面的af防指纹材料能形成稳固的化学键,提高防指纹材料的使用寿命。本技术技术方案中的壳体,其光学镀膜层中不含dlc等吸收可见光的纳米材料,玻璃底层油墨或者菲林膜片的颜色不会因为镀膜层选择性吸收可见光而目视发黄。

66.本技术技术方案中的壳体,其光学镀膜层中三种材料的镀膜靶材都使用硅靶。溅射沉积氮氧化硅时反应气体通氧气和氮气的混合气体,并需要根据所需氮氧化硅的折射率,控制反应气体中n2和o2的比例。例如o2:n2流量=1:2时,氮氧化硅的折射率约为1.68左右,进一步减少氧气含量后氮氧化硅折射率会向1.90靠近。o2的占比越低,氮氧化硅的折射率越高,本方案需要将氮氧化硅的折射率限制在1.50到1.90之间。

67.请参阅图9,图9是本技术壳体还一实施例的层叠结构示意图。与前述实施例不同的是,本实施例中的壳体10还包括第二光学镀膜层500以及打底层600,所述打底层600为有机物材料,一般可以为树脂材料,譬如改性聚氨酯等,打底层600的材料具有可以与第二光学镀膜层150以及玻璃基板100可靠连接分子结构。

68.所述第二光学镀膜层500设于所述显色层400与所述打底层600之间。壳体从内向外依次是显色层400、第二光学镀膜层500、打底层600、玻璃基板100、光学镀膜层200以及防指纹层300。其中,上述第二光学镀膜层500可以包括sio2、tio2、nb2o5、si3n4、ta2o5、la2ti2o7、zro2、al2o3中的任意一种纳米薄膜材料层或者多种的混合叠加层。本实施例中的壳体,通过设置第二光学镀膜层,其颜色变化更具多样性。需要说明的是,本技术实施例中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

69.进一步地,本技术实施例还提供一种电子设备,请参阅图10,图10是本技术电子设备一实施例的截面结构示意图,本实施例中的电子设备可以包括显示屏30、壳体10以及控制电路板20。其中,壳体10的结构如前述实施例中所述。

70.可选地,所述显示屏30与所述壳体10配合形成容纳空间1000,所述控制电路板20设于容纳空间1000内,控制电路板20与显示屏30电连接,控制电路板20用于控制所述显示屏30工作。关于电子设备其他部分结构的详细技术特征在本领域技术人员的理解范围内,此处亦不再赘述。

71.请参阅图11,图11是本技术电子设备一实施例的结构组成框图示意图,该电子设备可以为手机、平板电脑、笔记本电脑以及可穿戴设备等,本实施例图示以手机为例。该电

子设备的结构可以包括rf电路910、存储器920、输入单元930、显示单元940(即上述实施例中的显示屏30)、传感器950、音频电路960、wifi模块970、处理器980(可以为前述实施例中的控制电路板20)以及电源990等。其中,rf电路910、存储器920、输入单元930、显示单元940、传感器950、音频电路960以及wifi模块970分别与处理器980连接;电源990用于为整个电子设备10提供电能。

72.具体而言,rf电路910用于接发信号;存储器920用于存储数据指令信息;输入单元930用于输入信息,具体可以包括触控面板931以及操作按键等其他输入设备932;显示单元940则可以包括显示面板941等;传感器950包括红外传感器、激光传感器等,用于检测用户接近信号、距离信号等;扬声器961以及传声器(或者麦克风)962通过音频电路960与处理器980连接,用于接发声音信号;wifi模块970则用于接收和发射wifi信号,处理器980用于处理电子设备的数据信息。关于电子设备具体的结构特征,请参阅上述实施例的相关描述,此处不再进行详细介绍。

73.本实施例中的电子设备,其壳体的光学镀膜层通过设计多层由二氧化硅、氮化硅、氮氧化硅材料构成的叠加层结构,表面整体硬度可达15gpa到20gpa,有效提升玻璃表面硬度,增强玻璃的抗日常划伤能力,对可见光380nm~780nm的最低反射率可以达到30%以上。

74.以上所述仅为本发明的部分实施例,并非因此限制本发明的保护范围,凡是利用本发明说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1