印制电路板及其制作方法、板级架构和电子设备与流程

1.本技术涉及电子器件领域,尤其涉及一种印制电路板及其制作方法,以及一种板级架构,和一种电子设备。

背景技术:

2.电子设备中大多使用到印制电路板(printed circuit board,pcb),通过在印制电路板上焊接元器件,以实现电子设备的各项功能。印制电路板为复合层结构,其主体结构采用绝缘材料制作,并于外表面和内层中设置有焊盘和金属走线,用于实现元器件之间的电性连接。

3.元器件的本体通常为陶瓷、硅片等材质,并采用环氧塑封(epoxy molding compound,emc)进行封装。其相较于印制电路板的主体材料在热膨胀系数(coefficient of thermal expansion,cte)上存在差异,且电子设备在工作过程中因为发热等原因,元器件的材料也会与印制电路板的主体材料形成温度差异,导致元器件与印制电路板之间的膨胀和收缩不一致,连接于二者之间的焊点位置长期承受周期性的热疲劳应力(蠕变疲劳),最终可能导致焊点开裂失效。

技术实现要素:

4.本技术的目的在于提供了一种印制电路板及其制作方法,以及一种包含该印制电路板的板级架构,以及一种装备该板级架构的电子设备。通过降低对应元器件焊点位置下方介质材料的杨氏模量,以达到减小焊点位置热疲劳应力的效果,具体采用如下方案:

5.第一方面,本技术提供一种印制电路板。包括基板和覆盖于基板表面上的介质层,介质层背离基板一面还设有焊盘,焊盘用于连接并固定外部器件,介质层包括有第一介质区和第二介质区,焊盘在介质层上的竖直投影位于第一介质区内,第一介质区的材质为第一介质,第二介质区的材质为第二介质,且第一介质的杨氏模量小于第二介质的杨氏模量,或第一介质的热膨胀系数小于第二介质的热膨胀系数。

6.本技术印制电路板通过基板承载介质层,并通过介质层上的焊盘实现与外部器件的焊接导通。外部器件在焊盘位置形成焊点,本技术印制电路板通过在焊盘位置设置杨氏模量或热膨胀系数更低的第一介质,可以减小在焊盘位置形成的焊点的热疲劳应力效应。由此可以避免焊点处的开裂失效现象,提升印制电路板的使用寿命。

7.在一种可能的实现方式中,第一介质的杨氏模量小于第二介质的杨氏模量,且第一介质的热膨胀系数小于第二介质的热膨胀系数。

8.在本实施例中,设置第一介质的杨氏模量和热膨胀系数同时相较于第二介质的对应参数更低,可以进一步减小在焊盘位置形成的焊点的热疲劳应力效应。

9.在一种可能的实现方式中,第一介质为单一材料。

10.在一种可能的实现方式中,第一介质为复合材料,且该复合材料的平均杨氏模量小于第二介质的杨氏模量,和/或该复合材料的平均热膨胀系数小于第二介质的热膨胀系

数。

11.在一种可能的实现方式中,外部器件在介质层上的竖直投影为第一投影区,第一投影区位于第一介质区之内。

12.在本实现方式中,设置第一介质区完全收容第一投影区,以使得印制电路板在对应外部器件的整个区域范围内,均采用第一介质的材料与外部器件配合。因为电子设备在工作过程中的温度反复变化,采用第一介质可降低外部器件焊点位置的热疲劳应力作用。另一方面,外部器件的整体面积相对较大,其形成的第一投影区也相对较大,利于第一介质区的制作。

13.在一种可能的实现方式中,第一投影区的边缘与第一介质区的边缘之间的最小距离大于或等于50μm。

14.在本实现方式中,控制第一介质区边缘与第一投影区的边缘距离,可以使得第一介质区环绕于第一投影区的外围,外部器件的外缘一定范围内均设置为杨氏模量较小的第一介质,保证外部器件的焊盘热疲劳应力也处于相对低的范围内。

15.在一种可能的实现方式中,第一投影区的边缘与第一介质区的边缘之间的距离d满足条件:5mil≤d≤50mil。

16.在一种可能的实现方式中,还包括中间介质层,中间介质层位于基板与介质层之间。

17.在本实现方式中,介质层与基板之间还可以设置中间介质层,以提升介质层与中介质层的整体厚度。同时,中间介质层的引入,也减薄了介质层的厚度,减少对第一介质的使用量。

18.在一种可能的实现方式中,中间介质层的材料为第二介质。

19.在一种可能的实现方式中,基板与介质层之间,和/或基板与中间介质层之间,还设有金属层用于传输信号。

20.在一种可能的实现方式中,介质层的数量为两层,两层介质层分别覆盖于基板的相对两外表面上。

21.在一种可能的实现方式中,基板的数量为多个,相邻两个基板之间还设有半固化层。

22.在一种可能的实现方式中,第一介质的杨氏模量小于或等于15gpa。

23.在一种可能的实现方式中,第一介质的杨氏模量小于或等于3gpa。

24.在一种可能的实现方式中,第一介质的热膨胀系数小于或等于100ppm/℃。

25.在一种可能的实现方式中,第一介质的热膨胀系数小于或等于35ppm/℃。

26.在一种可能的实现方式中,第一介质的热固化温度大于或等于130℃。

27.在一种可能的实现方式中,介质层的厚度小于或等于75μm。

28.在一种可能的实现方式中,介质层与中间介质层的厚度之和小于或等于75μm。

29.第二方面,本技术提供一种印制电路板制作方法,包括如下步骤:

30.在基板的一面外表面上采用第一介质制作第一介质区,并采用第二介质制作第二介质区;其中第一介质的杨氏模量小于第二介质的杨氏模量,和/或第一介质的热膨胀系数小于第二介质的热膨胀系数;

31.压合第一介质区和第二介质区,以在基板上形成介质层;

32.在介质层背离基板一面制作焊盘。

33.本技术第二方面提供的印制电路板制作方法,用于对应形成上述第一方面的印制电路板。其中在制作介质层时,需要分别制作第一介质区和第二介质区,然后通过压合形成介质层。可以理解的,第一介质区的位置对应印制电路板需要连接外部器件的位置设置,达到上述第一方面可以提升印制电路板使用寿命的效果。

34.在一种可能的实现方式中,在基板的一面外表面上采用第一介质制作第一介质区,并采用第二介质制作第二介质区,包括:

35.在基板的一面外表面上采用第一介质制作第一介质区;

36.采用第二介质制作第二介质膜层,并在第二介质膜层上开设镂空区;

37.将第二介质膜层表贴于外表面上,以形成第二介质区,且第一介质区透过镂空区露出。

38.在本实现方式中,通过分开形成第一介质区和对应第二介质区的第二介质膜层,并在第二介质膜层对应第一介质区的位置开设镂空区,以使得第二介质膜层表贴于基板上时,能在形成第二介质区的同时,使得第一介质区透过镂空区露出,进而形成第一介质区与第二介质区的预叠。

39.在一种可能的实现方式中,在基板的一面外表面上采用第一介质制作第一介质区,包括:

40.在基板的一面外表面上低温假接膜状的第一介质,或

41.在基板的一面外表面上印制膏状的第一介质,然后预固化第一介质。

42.在一种可能的实现方式中,在基板的一面外表面上采用第一介质制作第一介质区,并采用第二介质制作第二介质区,包括:

43.在基板的一面外表面上采用第二介质制作第二介质区,并在对应第一介质区处开设镂空区;

44.将膜状的第一介质表贴于镂空区露出的外表面上,以形成第一介质区。

45.在本实现方式中,可以先制作第二介质区,再完成第一介质区的制作,实现二者的预堆叠。

46.在一种可能的实现方式中,在基板的一面外表面上制作第一介质区和第二介质区之前,还包括:

47.裁切基板,并在基板上刻蚀线路和棕化。

48.第三方面,本技术提供又一种印制电路板,包括基板和覆盖于基板上的介质层,以及位于介质层背离基板一面的焊盘,焊盘用于连接并固定外部器件,介质层的材质为第一介质,且第一介质的杨氏模量小于或等于15gpa,或第一介质的热膨胀系数小于或等于100ppm/℃。

49.在一种可能的实现方式中,第一介质的杨氏模量小于或等于15gpa,且第一介质的热膨胀系数小于或等于100ppm/℃。

50.在一种可能的实现方式中,第一介质为单一材料。

51.在一种可能的实现方式中,第一介质为复合材料,且该复合材料的平均杨氏模量小于第二介质的杨氏模量,和/或该复合材料的平均热膨胀系数小于第二介质的热膨胀系数。

52.在一种可能的实现方式中,还包括中间介质层,中间介质层位于基板与介质层之间。

53.在本实现方式中,介质层与基板之间还可以设置中间介质层,以提升介质层与中介质层的整体厚度。同时,中间介质层的引入,也减薄了介质层的厚度,减少对第一介质的使用量。

54.在一种可能的实现方式中,中间介质层的材料的杨氏模量大于15gpa,和/或中间介质层的材料的热膨胀系数大于100ppm/℃。

55.在一种可能的实现方式中,基板与介质层之间,和/或基板与中间介质层之间,还设有金属层用于传输信号。

56.在一种可能的实现方式中,介质层的数量为两层,两层介质层分别覆盖于基板的相对两外表面上。

57.在一种可能的实现方式中,基板的数量为多个,相邻两个基板之间还设有半固化层。

58.在一种可能的实现方式中,第一介质的杨氏模量小于或等于3gpa。

59.在一种可能的实现方式中,第一介质的热膨胀系数小于或等于35ppm/℃。

60.在一种可能的实现方式中,第一介质的热固化温度大于或等于130℃。

61.在一种可能的实现方式中,介质层的厚度小于或等于75μm。

62.在一种可能的实现方式中,介质层与中间介质层的厚度之和小于或等于75μm。

63.第四方面,本技术提供又一种印制电路板制作方法,包括如下步骤:

64.在基板的一面外表面上采用第一介质制作介质层,其中第一介质的杨氏模量小于或等于15gpa,和/或第一介质的热膨胀系数小于或等于100ppm/℃;

65.在介质层背离基板一面制作焊盘。

66.在本技术第三方面,印制电路板的介质层全部采用第一介质的材质,由此减小整个介质层与外部器件之间的热疲劳应力,提升印制电路板的使用寿命。而本技术第四方面的印制电路板制作方法,则用于形成上述第三方面提供的印制电路板。

67.第五方面,本技术提供一种板级架构,包括至少一个印制电路板、以及贴设于印制电路板上的至少一个器件,其中印制电路板为前述第一方面或第三方面提供的印制电路板,或印制电路板为采用前述第二方面和第四方面的印制电路板制作方法制作的印制电路板。

68.第六方面,本技术提供一种电子设备,包括上述板级架构。

69.可以理解的,本技术第五方面提供的板级架构因为采用了上述第一至第四方面提供的印制电路板,其器件与印制电路板之间的结合更可靠,也由此提升了板级架构自身的可靠性,可以延长板级架构的使用寿命。相对应的,本技术第六方面提供的电子设备,也因为其装备的板级架构可靠性和使用寿命的提升,电子设备的可靠性和使用寿命也相应得到提升。

附图说明

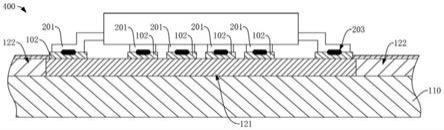

70.图1是本技术实施例提供的一种板级架构的结构示意图;

71.图2是本技术实施例提供的一种板级架构中器件的结构示意图;

72.图2a是本技术实施例提供的一种板级架构中另一种器件的结构示意图;

73.图3是本技术实施例提供的一种板级架构中印制电路板的平面结构示意图;

74.图4是本技术实施例提供的一种板级架构的分解结构示意图;

75.图5是本技术实施例提供的一种印制电路板的截面结构示意图;

76.图6是本技术实施例提供的一种印制电路板的平面结构示意图;

77.图7是本技术实施例提供的一种板级架构的平面结构示意图;

78.图8是本技术实施例提供的一种板级架构的截面结构示意图;

79.图9是本技术实施例提供的另一种板级架构的平面结构示意图;

80.图10是本技术实施例提供的另一种板级架构的截面结构示意图;

81.图11是本技术实施例提供的另一种板级架构的局部平面结构示意图;

82.图12是本技术实施例提供的另一种板级架构的截面结构示意图;

83.图13是本技术实施例提供的另一种板级架构的截面结构示意图;

84.图14是本技术实施例提供的另一种板级架构的截面结构示意图;

85.图15是本技术实施例提供的另一种板级架构的截面结构示意图;

86.图16a-图16d是本技术实施例提供的一种印制电路板制作方法中各步骤的结构示意图;

87.图17a-图17c是本技术实施例提供的一种印制电路板制作方法中步骤s100各个子步骤的结构示意图;

88.图18本技术实施例提供的一种印制电路板制作方法中各步骤的流程示意图;

89.图19本技术实施例提供的另一种印制电路板制作方法中各步骤的流程示意图;

90.图20a-图20c是本技术实施例提供的另一种印制电路板制作方法中步骤s100各个子步骤的结构示意图;

91.图21本技术实施例提供的另一种印制电路板制作方法中各步骤的流程示意图;

92.图22是本技术实施例提供的另一种印制电路板的截面结构示意图;

93.图23a-图23c是本技术实施例提供的另一种印制电路板制作方法中各步骤的结构示意图。

具体实施方式

94.下面结合本技术实施例中的附图对本技术以下各个实施例进行描述。

95.图1示意了本技术实施例提供的一种板级架构400的结构。

96.本技术实施例提供的板级架构400可以装配于本技术提供的电子设备(图中未示)中。如图1所示,板级架构400包括有至少一个印制电路板100,以及至少一个器件200。器件200可以为晶圆芯片,若干器件200搭载于印制电路板100上可以实现板级架构400的预设功能。可以理解的,图1所示的器件200即为本技术权利要求书和说明书的发明内容中描述的印制电路板100的外部器件。

97.板级架构400可以直接装配于电子设备中,用于实现电子设备的预设功能;板级架构400还可以通过封装,形成为电容、电阻、电感、二极管、三极管以及场效应管等功能器件,并进一步搭载于印制电路板100上形成上一级的板级架构400,该上一级的板级架构400再装备于电子设备中可用于实现预设功能。本技术涉及的电子设备可以包括但不限于为手

机、平板电脑、笔记本电脑、超级移动个人计算机(ultra-mobile personal computer,umpc)、手持计算机、对讲机、上网本、pos机、个人数字助理(personal digital assistant,pda)、行车记录仪、安防设备、服务器、无线基站、交换机、路由器等电子设备或装备。

98.为便于方案描述,本技术采用器件200为晶圆芯片对各实施例进行阐述。请参见图2,本技术电子设备中的器件200包括多个信号支脚201。多个信号支脚201可以位于器件200本体的外边缘处,并朝向背离器件200本体的方向延伸。在图2a的示意中,器件200还可以包括部分位于其底部的信号支脚201。具体的,器件200包括底面202,当器件200搭载于印制电路板100上时,其底面202为朝向印制电路板100的外表面。位于器件200底部的信号支脚201可以设置于底面202上,以使得器件200搭载于印制电路板100上时,该部分信号支脚201能与印制电路板100贴合并接触。

99.在一些实施例中,器件200的支脚201可以位于器件200的侧边,也可以位于其底面202上。后续实施例中为了便于描述,介绍的器件200,其侧边和底面202均设有支脚201。可以理解的,对于仅在侧边设置支脚201的器件200,或仅在底面202上设置支脚201的器件200,也可以参照后续实施例的描述分别对应解释。

100.请看回图1,本技术印制电路板100包括一装配面101,器件200搭载并贴合于该装配面101上。进一步的,请结合图3一并理解。在图3的示意中,本技术印制电路板100在装配面101上设有多个焊盘102。多个焊盘102的位置可以对应器件200的信号支脚201的位置设置。板级架构400封装后形成的功能器件、以及上述采用晶圆芯片的器件200,都可以通过焊接固定并导通于印制电路板100上。如图4所示,器件200的各个信号支脚201可以与各个焊盘102形成一一对应的结构,以使得器件200固定于印制电路板100上时,每个信号支脚201可以与一个焊盘102焊接并导通,进而实现器件200在印制电路板100上的信号传输功能。

101.可以理解的,器件200的信号支脚201与印制电路板100的焊盘102均采用可导电材料(如铜等金属)制备。且印制电路板的装配面101上还设有多个传输线103,各个传输线103分别与多个焊盘102一一对应导通,用于实现器件200中各路信号在印制电路板100中的传输。即,对应器件200中的一个信号支脚201而言,其先后通过一个焊盘102和一个传输线103实现其在印制电路板100上的信号传输功能。

102.图5示意了本技术印制电路板100一种实施例的截面图。

103.在本实施例中,印制电路板100包括有基板110、介质层120、以及金属层130。其中介质层120位于基板110与金属层130之间。金属层130采用可导电材料制备,其用于形成上述位于装配面101上的焊盘102和传输线103。在一些实施例中,金属层130可以采用铜箔材料制备。基板110即为印制电路板100的基材,其用于提供印制电路板100整体的结构支撑。介质层120可以采用半固化材料,如半固化片、半固化膏(脂)等实现,介质层120用于实现基板110与金属层130之间的粘接固定。在一些实施例中,当印制电路板100包括多层基板110时,介质层120(后续实施例中定义为半固化层150)也可以位于相邻两层基板110之间,用于实现基板110之间的粘接固定。

104.在本技术印制电路板100中,介质层120还包括有第一介质区121和第二介质区122。其中第一介质区121的材质为第一介质,第二介质区122的材质为第二介质。具体的,请结合图6所示印制电路板100的平面结构一并理解。第一介质区121的位置至少对应焊盘102的位置设置,也即,焊盘102在介质层120上的竖直投影,位于第一介质区121之内。本技术实

施例中的竖直方向,指代基板110或印制电路板100的厚度方向。

105.进一步的,在本技术印制电路板100中,第一介质的杨氏模量小于第二介质的杨氏模量。也即,第一介质区121内材质的杨氏模量,小于第二介质区122内材质的杨氏模量。或,在一些实施例中,第一介质的热膨胀系数小于第二介质的热膨胀系数。以及,在一些实施例中,第一介质的杨氏模量小于第二介质的杨氏模量同时,第一介质的热膨胀系数还小于第二介质的热膨胀系数。

106.请参见图7和图8所示本技术板级架构400的结构示意。其中图7为板级架构400的外观结构图,图8为板级架构400的截面图。前述中提到,器件200的信号支脚201与印制电路板100的焊盘102一一对应设置,且信号支脚201通过焊接与焊盘102固定并导通。因此在图8的示意中,信号支脚201与焊盘102之间形成焊点203。而因为焊盘102在介质层120上的竖直投影,位于第一介质区121之内,因此信号支脚201与焊盘102之间形成的焊点203,在介质层120上的竖直投影也位于第一介质区121之内。由此,对于本技术印制电路板100而言,其通过焊接搭载的器件200,形成的每个焊点203均得以位于介质层120的第一介质区121之内。

107.前述中提到,因为器件200与印制电路板100的主体材质之间,存在热膨胀系数(cte)的差异。而在将器件200装配于印制电路板100上的过程中,所形成的焊点203连接于器件200与印制电路板100之间。伴随器件200在印制电路板100上的持续工作,也会持续产生热量,也即搭载器件200的印制电路板100在长期工作过程中(工作、休眠、关机等),会承受周期性的热疲劳应力。热膨胀系数(cte)的差异会造成器件200与印制电路板100的膨胀和收缩不一致,对焊点203形成两端拉扯的现象,可能造成焊点203开裂。

108.申请人通过试验发现,焊点203位置的应力,与其所在区域的介质层120的材料相关,具体为与该处材料的杨氏模量、热膨胀系数、以及材料厚度相关。具体可以参见下表1:

[0109][0110]

表1

[0111]

表1所示的本技术试验介质材料,可以理解为上述第一介质的不同选型。其中cte为该材料的热膨胀系数,单位为ppm/℃;e为材料的杨氏模量,单位为gpa;h为材料的厚度,单位为um。而a\b\c\d角的应力,则为图7所示的器件200的四个拐角处的应力值,单位为mpa。通常的,该四个拐角处的热疲劳应力效应最大,焊点203的开裂也通常于四个拐角处最先出现。信号支脚应力即为对单个信号支脚201的应力测试。虽然信号支脚201的应力与a\b\c\d角处的应力值相同,但其热疲劳应力效应通常相较于四个拐角处的效应较小。

[0112]

现有介质材料则可以理解为本技术涉及的第二介质,其杨氏模量通常大于15gpa,热膨胀系数也通常大于100ppm/℃。可以看到,当第一介质的杨氏模量较第二介质的杨氏模量更小,并辅以热膨胀系数、厚度等数值的调整之后,第一介质与器件200之间的应力,也较第二介质的应力更小。杨氏模量也可以理解为材料的拉伸方向弹性模量。当材料的杨氏模量越高,其热疲劳效应也通常越明显。通过表1还可以得出,改变材料的杨氏模量所获得的热疲劳效应收益,较之于改变材料的热膨胀系数或厚度所获得的收益更大。而改变材料热膨胀系数的收益也相对较大。

[0113]

可以理解的,焊点203的材质为金属,其杨氏模量相较于半固化态的介质层120的杨氏模量更低。因此,本技术印制电路板100通过第一介质区121和第二介质区122的设置,使得印制电路板100在对应各个焊点203的位置处,均采用了杨氏模量相对较低的第一介质与焊点203配合,以使得各个焊点203在承受周期性热疲劳应力时,因为第一介质的杨氏模量更低,而不易于造成焊点203处的开裂。相对应的,对于第一介质的热膨胀系数,也可以设置其小于第二介质的热膨胀系数,同样可以达到与改变杨氏模量类似的效果。而在一些实施例中,设置第一介质的杨氏模量和热膨胀系数分别小于第二介质的杨氏模量和热膨胀系数,可以进一步保证焊点203位置热疲劳应力的减小。

[0114]

另一方面,如图7的实施例所示,因为器件200的体积较印制电路板100的体积更小,器件200的信号支脚201在印制电路板100的装配面101上的面积开销也相对较小,对应焊盘102在介质层120上的竖直投影面积也相对较小。由此,在介质层120中,第一介质区121的面积占比相较于第二介质区122的面积占比也相对较小。也即,在介质层120中,第二介质的含量相对于第一介质的含量更大。由此在本技术印制电路板100的介质层120中,可以通过在第二介质区122上进行小面积开窗的方式,来制备第一介质区121。

[0115]

可以理解的,第二介质可以采用相对常规的介质层材料进行制备,第一介质则选用杨氏模量和/或热膨胀系数相对较小的介质层材料制备。通常的,第一介质的材料成本会高于第二介质的材料成本。在本技术印制电路板100中,通过上述小面积开窗的方式制备第一介质区121,可以使得介质层120大面积保留第二介质的材料特性同时,利用第一介质与各个焊点203进行配合,以防止焊点203开裂,进而提升了器件200相对于印制电路板100的连接可靠性,并提升搭载器件200的印制电路板100的使用寿命。同时,第一介质的使用量相对较少,可以控制到印制电路板100的整体成本。可以理解的,采用本技术印制电路板100的板级架构400,以及装备该板级架构400的电子设备,其成本也分别相应得到控制,且可靠性和使用寿命也分别相应得到提升。

[0116]

在一些实施例中,定义第一介质的杨氏模量小于或等于15gpa。优选的,还可以定义第一介质的杨氏模量小于或等于3gpa。

[0117]

在一些实施例中,可以定义第一介质的热膨胀系数小于或等于100ppm/℃。还可以进一步定义第一介质的热膨胀系数小于或等于35ppm/℃。

[0118]

在一些实施例中,可以定义第一介质的热固化温度大于或等于130℃。在本实施例中,第一介质的热固化温度,可以与第二介质的热固化温度相近,且固化后玻璃化转变温度大于或等于130℃。

[0119]

以上对第一介质的参数定义,都可以提升第一介质区121在长期周期性热疲劳应力的作用下,相对于焊点203的热疲劳效应更稳定,以避免焊点203开裂的现象。

[0120]

需要提出的是,在一些实施例中,上述的第一介质可以为单一材料,或描述为用于形成第一介质区121的材料为单一材料。此时,只需要对该单一材料的参数进行限定,即可达到对第一介质的参数限定。而在另一些实施例中,第一介质可以为复合材料。此处的复合材料可以理解为第一介质为至少两种材料形成的混合物,也可以理解为用于形成第一介质区121的材料为至少两种材料,且该至少两种材料通过拼接形成第一介质区121。在上述关于第一介质为复合材料的实施例中,需要控制复合材料的平均杨氏模量小于第二介质的杨氏模量、和/或控制复合材料的平均热膨胀系数小于第二介质的热膨胀系数,才能保证复合材料的第一介质也能达到上述的有益效果。

[0121]

本技术印制电路板100的另一种实施例请参见图9和图10。在本实施例中,器件200在介质层120上的竖直投影形成第一投影区204。器件200的本体以及各个信号支脚201均位于第一投影区204之内。此时,介质层120的第一介质区121完全收容该第一投影区204。也即,介质层120在对应到器件200的范围之内,整体设置为第一介质区121,并通过第一介质上的焊盘102与器件200实现焊接固定和贴合。

[0122]

前述中提到,器件200在工作过程中,其自身会产生热量。当器件200的底面202与印制电路板100的装配面101贴合时,因为器件200的材质与印制电路板100的主体材质(本实施例中为介质层120的材质)不同,因此器件200与介质层120之间也会形成热膨胀系数的差异。设置介质层120的第一介质区121对应器件200设置,可以使得器件200整体与第一介质形成配合。因为第一介质的杨氏模量更小,或其与器件200的本体的热膨胀系数差异更小,也进一步减小了器件200与介质层120之间的热疲劳应力差异,使得器件200与介质层120之间的贴合状态更稳固,进而保证二者之间的可靠贴合。

[0123]

另一方面,器件200的整体面积相对于其信号支脚201的面积更大,与之匹配的第一介质区121的面积也相应更大。在介质层120中制作并形成第一介质区121时,更大的第一介质区121面积也更利于加工和填充第一介质,并由此降低了对第一介质区121的精度要求,便于第一介质区121的制作。

[0124]

在一种实施例中,请参见图11的示意,还设置第一介质区121的边缘,与第一投影区204的边缘之间形成间隔距离d,以保证器件200相对于介质层120贴合时,能完全位于第一介质区121之内。在一种实施例中,设置第一投影区204的边缘与第一介质区121的边缘之间间隔距离d的最小值大于或等于50μm。此时第一介质区121对第一投影区204的覆盖面积较大,在对应焊盘102及其周边区域的位置处,都形成第一介质的材质与焊点203配合,可以更好的保证焊点203及其周边区域的热膨胀系数更小。

[0125]

在一种实施例中,也可以设置该间隔距离d的数值区间满足:5mi l≤d≤50mi l。在本实施例中,第一介质区121的边缘相较于第一投影区204的边缘距离更小,第一介质区121的位置精度也更高,能够更好的相对于器件200定位,同时提升了第二介质在介质层120中的面积占比,保证介质层120的结构稳定性。

[0126]

对于本技术介质层120,在一些实施例中,限定其厚度小于或等于75μm。因为介质层120中的第一介质和第二介质多处于半固化态,因此介质层120的整体厚度过厚时,可能影响到印制电路板100的整体结构稳定性。

[0127]

一种实施例请参见图12。介质层120与基板110之间,还设置有中间介质层140。中间介质层140也呈半固化态,其作用与介质层120的作用类似,用于实现基板110与金属层

130之间的粘接固定。在本实施例中,中间介质层140与介质层120的第二介质区122的材料可以相同,也即中间介质层140也可以采用第二介质制备。中间介质层140的作用与介质层120的作用类似,但需要保证介质层120始终相对于中间介质层140位于靠近金属层130一面,以保证第一介质区121与焊盘102之间的配合。在一种实施例中,还可以设置介质层120与中间介质层140的厚度之和,小于或等于75μm。

[0128]

请分别参见图13、图14和图15所示的实施例,本技术板级架构400中的印制电路板100还可以构造为复合层结构的印制电路板。具体的,如图13所示,在基板110与介质层120之间,还可以设置第二金属层131。第二金属层131内可以通过图案化形成多个传输线103,以使得第二金属层131在印制电路板100的层内具备传输功能。此时介质层120内可以开设多个过孔104,过孔104可以连接于装配面101上的传输线103与第二金属层131中的传输线103之间,或过孔104连接于装配面101上的焊盘102与第二金属层131中的传输线103之间,以实现印制电路板100在层内传输信号的功能。

[0129]

在图14的示意中,基板110的数量为两个(其余实施例中基板110的数量还可以为多层)。两个基板110层叠设置,且两个基板110之间还设有半固化层150。半固化层150用于连接并固定两个基板110。因为半固化层150也为半固化态,且同样用于实现连接功能,因此在一些实施例中,半固化层150的材料也可以采用第二介质来实现。

[0130]

而在图15的示意中,基板110的相背两面处均设有介质层120和金属层130,且每个金属层130与基板110之间均设有一个介质层120。这样的构造使得印制电路板100的正反面都可以搭载器件200,也即在本实施例中印制电路板100形成为双面印制电路板。进一步的,位于基板110一面上的介质层120,其可以对应位于其同侧的金属层130中焊盘102的位置,来设置第一介质区121和第二介质区122的位置,或该介质层120对应搭载于其同侧的器件200的位置来设置第一介质区121和第二介质区122的位置;而位于基板110另一面上的介质层120,也分别基于其同侧的焊盘102或器件200的位置来设置第一介质区121和第二介质区122的位置。由此,图15实施例中双面印制电路板的结构,也能够通过介质层120中第一介质区121和第二介质区122的设置,保证其相背两面上分别搭载的器件200的连接可靠性,避免焊点203开裂。

[0131]

需要提出的是,上述图13-图15的实施例中,印制电路板100的复合层结构,还可以相互搭配设置。例如,在一些实施例中,印制电路板100的相背两面均可搭载器件200,且印制电路板100的内部还设有用于传输信号的第二金属层131;或在一些实施例中,印制电路板100的基板110数量为多个,且印制电路板100的相背两面也可以搭载器件200等;甚至一些实施例中,印制电路板100可以同时包括第二金属层131、并包括多个基板110、还具备双面印制电路板的功能,本说明书在此不做一一赘述。

[0132]

本技术第二方面提供的印制电路板制作方法,可以理解为用于制作上述的印制电路板100。该印制电路板制作方法可以包括如下步骤:

[0133]

s100、在基板110的一面外表面111上采用第一介质制作第一介质区121,并采用第二介质制作第二介质区122;其中第一介质的杨氏模量小于第二介质的杨氏模量,和/或第一介质的热膨胀系数小于第二介质的热膨胀系数;

[0134]

s200、压合第一介质区121和第二介质区122,以在基板110上形成介质层120;

[0135]

s300、在介质层120背离基板110一面制作焊盘102。

[0136]

具体的,可以参见图16a至图16d的示意。在图16a中,本技术印制电路板制作方法先提供一基板110,该基板110具有一面外表面111。然后,在该外表面111上分别制作第一介质区121(图16b)和第二介质区122(图16c),其中第一介质区121采用第一介质制备,第二介质区122采用第二介质制备,且本实施例中并没有严格定义第一介质区121和第二介质区122的制作顺序。同时,第一介质区121的位置区域,可以基于印制电路板100需要搭载的器件200的位置区域设置,也即基于板级架构400上的器件200的位置区域设置。通过压合第一介质区121和第二介质区122,可以在基板110的第一外表面111上形成介质层120。

[0137]

最后,在介质层120背离基板110一面,制作金属层130,并图案化后形成焊盘102(图16d)。采用本技术方法,可以形成上述的印制电路板100。其中,因为第一介质的杨氏模量小于第二介质的杨氏模量,和/或第一介质的热膨胀系数小于第二介质的热膨胀系数,其搭载器件200后,形成的焊点203热疲劳效应更小,能够提升印制电路板100的可靠性和使用寿命。

[0138]

需要提出的是,步骤s100之前,即在提供基板110的过程中,本技术方法还可以存在如下步骤:

[0139]

s50、裁切基板110。

[0140]

然后,当印制电路板100还包括位于介质层120与基板110之间的第二金属层131时,还需要在基板110的外表面111上先形成第二金属层131并对其图案化后,再分别制作第一介质区121和第二介质区122。即,本技术方法不限定介质层120与基板110的外表面111直接贴合。因此,在上述步骤s50“裁切基板110”之后,还可以包括如下步骤:

[0141]

s70、在基板110上刻蚀线路;

[0142]

s80、棕化基板110。

[0143]

具体的,步骤s70中,在基板110上刻蚀线路,即在基板110的外表面111上制作第二金属层131,并图案化第二金属层131后形成传输线103。最后棕化基板110等步骤,都属于提供基板110的过程中所需的制作流程。

[0144]

而对于上述步骤s100“在基板110的一面外表面111上采用第一介质制作第一介质区121,并采用第二介质制作第二介质区122”,可以包括如下子步骤:

[0145]

s110、在基板110的一面外表面111上采用第一介质制作第一介质区121;

[0146]

s120、采用第二介质制作第二介质膜层122a,并在第二介质膜层122a上开设镂空区1221a;

[0147]

s130、将第二介质膜层122a表贴于外表面111上,以形成第二介质区122,且第一介质区121透过镂空区1221a露出。

[0148]

具体的,在本实施例中,采用了先在基板110上制备第一介质区121,再表贴第二介质膜层122a以形成第二介质区122的制作顺序。可以参见图17a至图17c的示意。在本实施例中,本方法先在基板110的外表面111上采用第一介质制作第一介质区121(见图17a),并于区别于外表面111的另一处制作单独的第二介质膜层122a(见图17a)。第二介质膜层122a采用第二介质制备,同时第二介质膜层122a需要具备可转移的特性。

[0149]

第二介质膜层122a上需要开设镂空区1221a(见图17b),该镂空区1221a的位置和面积尺寸,需要参考外表面111上的第一介质区121的位置和尺寸开设,以使得第二介质膜层122a在表贴于外表面111上时,能够通过镂空区1221a露出第一介质区121,使得第一介质

区121与第二介质区122形成可靠的预叠后,在后续压合第一介质区121和第二介质区122时,能够形成相对平整且连续的介质层120(见图17c)。

[0150]

在一种实施例中,上述步骤s110“在基板110的一面外表面111上采用第一介质制作第一介质区121”,可以包括:

[0151]

s111、在基板110的一面外表面111上低温假接膜状的第一介质,以形成第一介质区121。

[0152]

具体可以参见图18所示,本实施例对应的本技术印制电路板制作方法的流程示意图。从基板110的裁切,至形成基板110的外表面111之后,可以先通过低温假接的方式,将膜状(片材)的第一介质固定于外表面111上,然后通过在第二介质膜层122a上对应开设镂空区1221a的方式,保证第二介质膜层122a表贴于外表面111上时,镂空区1221a与第一介质区121精准对位,并形成介质层120。在本实施例中,因为低温假接的精度相对较高,可以对应制作上述“间隔距离d的数值满足:5mi l≤d≤50mi l”实施例的印制电路板100。

[0153]

而在另一种实施例中,步骤s110“在基板110的一面外表面111上采用第一介质制作第一介质区121”,还可以包括:

[0154]

s112、在基板110的一面外表面111上印制膏状的第一介质,然后预固化第一介质,以形成第一介质区121。

[0155]

具体可以参见图19所示的印制电路板制作方法流程示意图。在形成基板110的外表面111之后,将膏状的第一介质印制于外表面111上,然后对其进行预固化以形成第一介质区121。后续第二介质膜层122a的表贴制程与上述图18所示的制程类似。具体图18与图19的制作方法选取,可以基于第一介质为膜状或膏状的特性来决定。

[0156]

在一种实施例中,对于步骤s100“在基板110的一面外表面111上采用第一介质制作第一介质区121,并采用第二介质制作第二介质区122”,还可以包括如下子步骤:

[0157]

s140、在基板110的一面外表面111上采用第二介质制作第二介质区122,并在对应第一介质区121处开设镂空区1221;

[0158]

s150、将膜状的第一介质表贴于镂空区1221露出的外表面111上,以形成第一介质区121。

[0159]

具体的,可以参见图20a至图20c的示意,并结合图21所示的本实施例方法流程图。在本实施例中,采用了先在基板110的外表面111上制作第二介质区122(见图20a),再通过开窗填充的方式制作第一介质区121的步骤。其中,镂空区1221的开窗位置需要对应印制电路板100需要搭载的器件200的位置设置(见图20b)。而在将膜状的第一介质表贴于镂空区1221露出的外表面111上时,第一介质的面积尺寸需要与镂空区1221的面积尺寸匹配(见图20c)。开设镂空区1221和表贴第一介质的精度相对较低,本方法实施例适用于上述“间隔距离d的最小值大于或等于50μm”的印制电路板100制作。相较于图18和图19的实施例,本实施例的方法工艺更简单,制作成本更低。

[0160]

可以理解的,当利用本技术印制电路板制作方法制作印制电路板100时,若印制电路板100还包括第二金属层131、包括多个基板110、以及印制电路板100的相对两面均需要搭载器件200等实施例,都可以按照上述各方法实施例的步骤来展开,并通过在搭载器件200的位置设置第一介质区121,来提升印制电路板100的可靠性和使用寿命。

[0161]

请参见图22所示本技术提供的另一种印制电路板300。在图22的示意中,印制电路

板300同样包括基板310、介质层320、以及金属层330。其中介质层320位于基板310与金属层330之间。金属层330采用可导电材料,用于形成本实施例印制电路板300的焊盘和传输线,其中焊盘用于连接并固定器件200,传输线用于传输信号。基板310也作为印制电路板300的基材,介质层320则同样采用半固化材料,用于实现金属层330与基板310之间的粘接固定。在本实施例提供的印制电路板300中,制作介质层320的材质的杨氏模量小于或等于15gpa,或制作介质层320的材质的热膨胀系数小于或等于100ppm/℃。以及,在一些实施例中,制作介质层320的材质的杨氏模量小于或等于15gpa,且其热膨胀系数小于或等于100ppm/℃。

[0162]

可以理解的,对于本技术提供的另一种印制电路板300,其介质层320的材料可以采用上述的第一介质制备,且第一介质的杨氏模量小于或等于15gpa。当介质层320整体采用第一介质制作时,因为定义了本实施例中第一介质的杨氏模量小于或等于15gpa,和/或制作介质层320的材质的热膨胀系数小于或等于100ppm/℃,因此印制电路板300的介质层320整体应力也相对较小。当印制电路板300上搭载器件200时,器件200在印制电路板300上形成的焊点也因为与第一介质配合而不易于开裂,进而提升了本实施例提供的印制电路板300的可靠性和使用寿命。

[0163]

本实施例提供的印制电路板300较之于前述的印制电路板100而言,省去了对第二介质的应用,也可以理解为印制电路板300的介质层320被整体设置为上述印制电路板100的第一介质区121。因为其介质层320采用的材料杨氏模量和/或热膨胀系数较小,因此在搭载器件200之后,也能与上述印制电路板100一样,得到类似的有益效果。同时,本实施例提供的印制电路板300,相较于上述提供的印制电路板100的结构更简单,后续无需考虑焊盘与第一介质之间的对位问题,也相应降低了对器件200的位置精度要求。

[0164]

可以理解的,基于上述印制电路板100的各实施例展开,本技术所提供的另一种印制电路板300也可以形成一些类似的实施例,并达到类似的有益效果。包括但不限于进一步设置介质层320的材料的杨氏模量小于或等于3gpa;或设置介质层320的材料的热膨胀系数小于或等于35ppm/℃;或设置介质层320的材料的热固化温度与第二介质相近,且固化后玻璃化转变温度大于或等于130℃。

[0165]

以及,在一些实施例中,本技术提供的另一种印制电路板300也可以包括中间介质层、第二金属层、基板310的数量为多个、以及印制电路板300的相背两面均可以搭载器件200等实施例,此处不再一一赘述。

[0166]

相对应的,本技术还提供上述印制电路板300的制作方法,包括如下步骤:

[0167]

s401、在基板310的一面外表面111上采用第一介质制作介质层320;其中第一介质的杨氏模量小于或等于15gpa,和/或第一介质的热膨胀系数小于或等于100ppm/℃;

[0168]

s402、在介质层320背离基板一面制作焊盘102。

[0169]

具体的,请配合参见图23a至图23c的示意。本实施例提供的印制电路板制作方法,因为介质层320整体采用同一材料制作,省去了使用两种不同材料时所需的开窗、对位、预堆叠等步骤,相较于上述制作印制电路板100的方法更加简单,也降低了制作成本。可以理解的,基于本方法制作出的印制电路板300,其有益效果也与上述印制电路板300的有益效果类似,本说明书在此不做一一赘述。进一步的,图22所示的印制电路板300、基于图23a至图23c所示步骤制作的印制电路板300,同样可以应用于本技术涉及的板级架构400中,并达到上述印制电路板100类似的有益效果。该实施例提供的板级架构400装配于电子设备中

时,也能提升电子设备的可靠性和使用寿命。

[0170]

以上描述,仅为本技术的具体实施例,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,例如减少或添加结构件,改变结构件的形状等,都应涵盖在本技术的保护范围之内;在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1