多通道数字光模块气密封装结构及陶瓷电路板的制作方法

1.本发明属于数字光技术领域,具体涉及一种多通道数字光模块气密封装结构。

背景技术:

2.数字光模块主要由光电子器件、功能电路和光接口组成,实现数字信号的光/电和电/光转换,广泛应用于各种数字光通信系统,如光纤通道、千兆以太网、sonet/sdh、交换机等。随着数字光模块数据通信容量的不断提升,光模块通道数量不断增加,同时模块的应用场景不断扩展,耐环境要求更加苛刻,数字光模块的封装结构也必须随之不断提升。

3.现有数字光模块产品得益于芯片技术的发展,在信号处理速率方面不断提升,但产品封装形式多为sff、sfp、xfp、lcc等封装形式,接口形式及封装结构决定了产品在使用过程中存在以下问题:

4.1)封装结构不能可靠的保护产品内部电路。当前的光模块封装工艺主要仍是通过导电胶、环氧胶或者硅橡胶对内部元件进行粘接固定和密封,这种封装结构本身不具备气密效果,同时产品在后期使用过程中容易因热应力和机械应力导致界面开裂分层,限制了产品在某些特殊领域(如军事、航天)的应用;

5.2)使用温度较低。数字光模块内部的高频信号载板多采用pcb板,板材自身的热膨胀系数与管壳有较大差异,在温差变化较大时材料界面处会存在较大的热应力,影响产品整体工作温度的提升;

6.3)通道数量少:常规的数字光模块信号管脚一般采用平面差分线传输,接口占用的平面面积大,当模块通道数量增加时管脚排布成为限制模块尺寸的主要因素。

技术实现要素:

7.为解决上述问题,本发明提供一种多通道数字光模块气密封装结构,采用陶瓷电路板作为高频信号载板,并通过高温焊料共晶钎焊实现该陶瓷电路板在封装壳体内的固接,电信号互连通过陶瓷电路板上的阵列分布的焊盘配合弹片式lga连接器实现,光接口采用光纤上预制的金属环与壳体进行锡焊密封。

8.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种多通道数字光模块气密封装结构,包括焊接组成封装壳体的封装盖板和封装管壳,其中所述封装管壳底部焊接固定有陶瓷电路板,该陶瓷电路板底部阵列分布有用于与装配在封装管壳底部开槽内的lga连接器接触导通的第一焊盘;所述封装管壳底部还贴装有用于实现陶瓷电路板和fa光纤组件之间光电转换的阵列pd和vcsel芯片,所述fa光纤组件与封装壳体之间焊接密封。

9.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

10.前述的多通道数字光模块气密封装结构,其中所述的陶瓷电路板下表面与封装管壳焊接的位置经高温材料金属化处理后再通过陶瓷-金属异种材料烧结工艺实现与封装管壳之间的高温焊料共晶焊接。

11.前述的多通道数字光模块气密封装结构,其中所述的陶瓷电路板下表面预制的高温材料为共晶ausn焊料。

12.前述的多通道数字光模块气密封装结构,其中所述的陶瓷电路板采用htcc工艺制备,且该陶瓷电路板内部走线及过孔均通过hfss软件进行仿真优化。

13.前述的多通道数字光模块气密封装结构,其中所述的陶瓷电路板上设有用于容纳所述阵列pd和vcsel芯片的u型槽,且陶瓷电路板上表面靠近该u型槽边缘的位置设有用于实现陶瓷电路板与阵列pd和vcsel芯片连接的第二焊盘。

14.前述的多通道数字光模块气密封装结构,其中所述的封装管壳底部设有用于贴放阵列pd和vcsel芯片的台阶面,且该台阶面的高度能够使得阵列pd和vcsel芯片贴装后其上表面与陶瓷电路板的上表面基本平齐。

15.前述的多通道数字光模块气密封装结构,其中所述的fa光纤组件前端与阵列pd和vcsel芯片进行光路耦合的部分通过环氧胶进行固定,尾部通过焊接包覆的金属密封节与封装管壳的尾管进行锡焊密封。

16.本发明的目的及解决其技术问题还采用以下技术方案来实现。依据本发明提出的一种陶瓷电路板,该陶瓷电路板作为高频信号载板使用,其通过一表面呈阵列分布的第一焊盘与lga连接器接触导通,通过另一表面呈阵列分布的第二焊盘与阵列pd和vcsel芯片金丝键合。

17.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

18.前述的陶瓷电路板,该陶瓷电路板通过金属化处理后通过高温焊料共晶焊接固定在封装壳体内。

19.本发明与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本发明可达到相当的技术进步性及实用性,并具有产业上的广泛利用价值,其至少具有下列优点:

20.本发明多通道数字光模块气密封装结构,细检漏试验时的泄漏率≤5

×

10-3pa

·

cm3/s(he)。结构整体采用pob封装形式,光接口采用mpo与外界连接,电接口则通过陶瓷载板上的焊盘配合lga弹片式连接器实现内外互连。该产品体积小、高度低,适合用户在狭小的板间范围内使用,主要面向短程多通道数据信和超级计算机柜间及内的互连应用,属于高集成、高可靠性的数字光模块产品。

21.本发明用于高速信号传输高频信号载板为htcc多层陶瓷电路板,电路板的下表面与壳体焊接处先预制一层高温焊料,管壳制作过程中将基电路板与壳体通过陶瓷-金属异种材料烧结工艺实现可靠钎焊,保证了界面处的良好密封。电信号互连通过陶瓷电路板上的焊盘配合弹片式lga连接器与安装板互连,电路板上阵列排布的焊盘能够保证较高的接口密度,陶瓷电路板内部走线及过孔均通过hfss软件进行仿真优化,保证良好的阻抗匹配。光接口采用光纤上预制的金属环与壳体进行锡焊密封。模块的盖板采用平行封焊形式与壳体进行焊接。

22.本发明陶瓷电路板采用htcc工艺,表面焊盘呈阵列排布,显著缩小信号传输占用的尺寸。陶瓷电路板内部及表面线宽加工精度高,能够保证更大的走线密度;传输信号的陶瓷电路板与金属壳体间通过高温焊料共晶焊接,能够保证整体封装结构的气密可靠性。且本发明各部分材料的线膨胀系数低,且膨胀系数较为接近,有利于整个封装结构的高温可靠性和内部光路稳定性;

23.本发明克服了传统多路光模块封装结构非气密的技术难题,设计的封装结构不仅可靠性高,而且管脚密度大,当多通道光模块集成封装时能够显著减小整体封装尺寸。模块整体采用金属陶瓷封装,芯片紧贴封装管壳的底部金属,保证了模块整体优异的散热性能,适用于极度苛刻的应用环境下,能够满足现有军用领域光电信息技术迅猛发展的需求。

附图说明

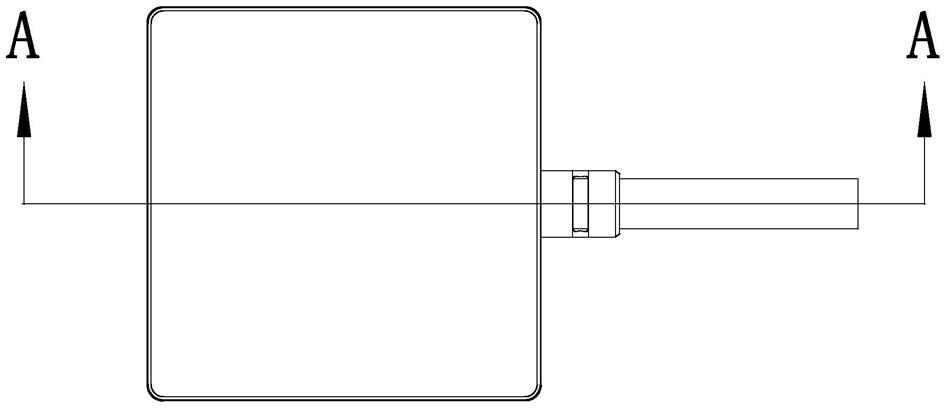

24.图1为本发明多通道数字光模块气密封装结构的主视图;

25.图2为图1的a-a剖视图;

26.图3为本发明多通道数字光模块气密封装结构的分解图;

27.图4为本发明陶瓷电路板与封装管壳的装配示意图;

28.图5为图4的剖视图;

29.图6为图5的分解图。

30.【主要元件符号说明】

31.1:封装盖板

32.2:陶瓷电路板

33.3:封装管壳

34.4:lga型弹片连接器

35.5:fa光纤组件。

36.6:阵列pd和vcsel芯片

37.7:台阶面

38.8:第一焊盘

39.9:第二焊盘

40.10:焊料区

41.11:尾管

42.12:金属密封节

具体实施方式

43.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的多通道数字光模块气密封装结构其具体实施方式、结构、特征及其功效,详细说明如后。

44.请参阅图1-6,其为本发明多通道数字光模块气密封装结构的各部分结构示意图,该结构包括封装盖板1、陶瓷电路板2、阵列pd和vcsel芯片6、封装管壳3、lga连接器4以及fa光纤组件5,其中所述阵列pd和vcsel芯片集合和激光器和探测器的功能,能够实现陶瓷电路板2中电信号和fa光纤组件5中光信号之间的转换,所述陶瓷电路板2通过其下表面分布的第一焊盘8与lga连接器4上弹片的配合实现二者的连接,从而实现与外界电信号之间的交互。即本发明多通道数字光模块气密封装结构中多通道高速信号的传输主要通过fa光纤组件5、阵列pd和vcsel芯片6、陶瓷电路板2、lga连接器4几部分相互配合来实现,从封装结构看,自上至下依次为fa光纤组件5、阵列pd和vcsel芯片6、陶瓷电路板2、lga连接器4以及封装管壳3,各部分通过叠层配合和焊接固定工艺,既保证了信号在层间的可靠传输,同时

产品便于固定和拆卸。

45.所述封装盖板1与封装管壳3焊接组成封装壳体,在本发明实施例中,所述封装盖板1与封装管壳3通过平行封焊工艺进行焊接。

46.所述陶瓷电路板2位于所述封装壳体内且下表面与封装管壳3焊接,在本发明实施例中,所述陶瓷电路板2下表面与封装管壳3焊接的位置首先预制一层高温材料,然后通过陶瓷-金属异种材料烧结工艺实现陶瓷电路板2与封装管壳3之间的高温焊料共晶焊接,保证二者连接界面处的良好密封。较佳的,所述陶瓷电路板2下表面与封装管壳3焊接的焊料区10为能够包围第一焊盘8所在位置的环形区域,所述封装管壳3底部与第一焊盘8对应的位置设有供lga连接器4进入的开槽,但并不限定于此。

47.较佳的,所述陶瓷电路板2采用htcc工艺制备,且所述第一焊盘8在该陶瓷电路板2下表面呈阵列排布,能够保证较高的接口密度,显著缩小信号传输占用的尺寸。且该陶瓷电路板2内部及表面线宽加工精度高,能够保证更大的走线密度,内部走线及过孔均通过hfss软件进行仿真优化,保证良好的阻抗匹配。

48.所述陶瓷电路板2上设有用于容纳所述阵列pd和vcsel芯片6的u型槽,且该陶瓷电路板上表面靠近u型槽边缘的位置设有用于实现陶瓷电路板2与阵列pd和vcsel芯片6连接的第二焊盘9。

49.在本发明实施例中,所述封装管壳3底部设有用于贴放阵列pd和vcsel芯片6的台阶面7,该台阶面7的设置能够保证阵列pd和vcsel芯片6贴装后其上表面与陶瓷电路板2的上表面基本平齐,以保证芯片与陶瓷电路板2间金丝键合时无明显的高度落差。

50.所述fa光纤组件前端的阵列光纤穿过封装管壳2上相应的光接口尾管11进入封装管壳2内并与阵列pd和vcsel芯片6进行光路耦合,耦合完成后内部的fa光纤可通过环氧胶固定,尾纤伸出壳体部分需进行气密焊接。在本发明实施例中,所述fa光纤与封装管壳3的密封通过光纤上的金属密封节12与管壳尾管锡焊的方式来实现,所述尾管11上还设有用于供焊液进入的开口。所述fa光纤的局部包层经镀金处理后,再与金属密封节12与包层进行焊接,以实现该金属密封节12与光纤的气密连接。

51.所述lga连接器固定在封装管壳3底部的电接口开槽13内,并通过螺钉和安装板进行固接,此时该lga连接器上的弹片与陶瓷电路板2底部阵列分布的第一焊盘接触导通。本发明lga连接器可多次使用且产品安装及拆卸方便。

52.为了保证阵列pd和vcsel芯片6、陶瓷电路板2以及封装壳体各接触面的焊接可靠性,封装管壳3底部材料应选取导热性好、热膨胀系数与陶瓷相匹配的材料,wcu10材料的线膨胀系数和导热率满足上述需求,因此优选此种材料作为封装结构的底部散热材料。

53.本发明气密封装结构的实现主要包含三部分,底部陶瓷电路板与管壳的密封,fa光纤组件与管壳的密封,封装盖板与封装管壳的密封。具体来说,陶瓷电路板与管壳之间通过电路板上预制的ausn焊料共晶焊接;fa光纤组件与管壳通过光纤金属化工艺+焊料焊接;封装盖板与管壳通过平行封焊工艺进行焊接。

54.所述陶瓷电路板2采用al2o3或al n材料,具有以下优点:1)陶瓷能够承受较高的焊接工艺温度;2)介质损耗和介电常数小、高频性能好,且布线间距较pcb窄,能够保证更高的走线密度;3)陶瓷材料本身能够保证气密,而传统的pcb材料不易实现。

55.本发明多通道数字光模块气密封装结构的装配是通过以下步骤实现的:

56.步骤1:封装管壳3制作

57.该封装结构的封装管壳3涉及三种异质材料的连接,按照装配工艺温度由高到低依次为:1)封装管壳3底部材料与侧边框的焊接,此步优选700-800℃的agcu焊料烧结连接,底部材料选择wcu10,边框选择4j29合金,满足平行封焊要求且膨胀系数与wcu10接近;2)陶瓷电路板3与封装管壳3底部的密封焊接。陶瓷电路板2底部与封装管壳3接触的区域需预先进行金属化处理,优选共晶ausn焊料以获得较好的共晶焊接性能,随后将陶瓷电路板与封装管壳3在真空共晶炉中进行焊接。此步骤是整个封装结构实现气密的关键,因此焊接完成后需对焊接质量进行评估。

58.步骤2:芯片贴装

59.封装管壳3底部的wcu底板预留贴片用的台阶面7,保证阵列pd和vcsel芯片6贴装后其上表面与陶瓷电路板2上表面基本平齐,以此来保证芯片与陶瓷电路板2间金丝键合时无明显的高度落差。

60.步骤3:光纤耦合密封

61.阵列pd和vcsel芯片6贴片完成后将fa光纤组件5与阵列pd和vcsel芯片6间进行光路耦合,耦合完成后位于封装管壳3内部的fa光纤可通过环氧胶固定,尾纤伸出封装管壳3部分需进行气密焊接。

62.fa光纤组件5与封装管壳3的密封通过fa光纤组件5光纤上的金属密封节12与管壳尾管11锡焊的方式来实现。在制作fa光纤组件5时,先对阵列光纤的局部包层进行镀金处理,再将金属密封节12与包层进行焊接以实现密封接与光纤的气密连接。

63.步骤4:盖板密封

64.封装管壳3边框材料为4j29可伐合金,封装盖板1材料可选择4j42合金。封装盖板1采用刻蚀工艺进行加工,保证了所需的尺寸精度和平整度,随后利用平行封焊机实现封装盖板与封装管壳的气密封接。

65.步骤5:底部连接器安装

66.产品固定前,将底部lga连接器4装入封装管壳3的开槽内,使其通过弹片与陶瓷电路板2上的阵列分布的第一焊盘接触导通,最终产品通过螺钉与安装板固定,lga连接器4可多次使用且产品安装及拆卸方便。

67.以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1