电路板及电路板的制作方法与流程

本申请涉及一种电路板及电路板的制作方法,特别是具有高密度对接效果的电路板。

背景技术:

1、传统的软性电路板(flexible printed circuit,fpc)要制作成多层的形式,例如十至二十层,在作业上一般会较为复杂且困难。

2、此外,传统的fpc是以胶层进行多层堆叠,然而在一层一层堆叠的状况下,容易耗时又耗能。并且采用胶层粘合堆叠时,为使层与层之间电性连接,需另外生成导电柱等,而使制程更加复杂,且良率等亦会受到影响。再者,fpc往往需要在高温下进行焊接或压合,导致fpc受到高温而影响特性。

技术实现思路

1、鉴于上述,根据一实施例提供一种电路板的制作方法,包括提供第一基板及第二基板。第一基板包括第一基材层及第一铜层,第一基材层具有相对的第一表面及第二表面,第一铜层位于第一表面。第二基板包括第二基材层及第二铜层,第二基材层具有相对的第三表面及第四表面,第二铜层位于第三表面。进行预处理,在第一基板的第一铜层的表面形成第一绒毛层,在第二基板的第二铜层的表面上形成第二绒毛层。第一绒毛层具有多个第一绒毛及多个第一容纳部,各第一绒毛之间形成第一容纳部。第二绒毛层具有多个第二绒毛及多个第二容纳部,各第二绒毛之间形成第二容纳部。将第一基板与第二基板对接,使第一基板的该些第一绒毛与第二基板的该些第二容纳部,第二基板的该些第二绒毛与第一基板的该些第一容纳部相互嵌合。

2、在一些实施例中,于提供第一基板及第二基板的步骤前,进行电镀沉积,于第一基材层的第一表面形成第一金属层,于第二基材层的第三表面形成第二金属层。进行电镀,在第一金属层上形成第一铜层,在第二金属层上形成第二铜层。

3、在一些实施例中,于提供第一基板及第二基板的步骤前,进行金属涂布,于第一基材层的第一表面形成第一金属层。于第二基材层的第三表面形成第二金属层。进行氧化还原反应,在第一金属层上形成第一铜层,在第二金属层上形成第二铜层。

4、在一些实施例中,于提供第一基板及第二基板的步骤前,进行金属化,于第一基材层的第一表面形成第一金属层。于第二基材层的第三表面形成第二金属层。进行电镀,在第一金属层上形成第一铜层,在第二金属层上形成第二铜层。

5、在一些实施例中,第一基材层及第二基材层是为聚酰亚胺、改质聚酰亚胺、液晶高分子、氟素高分子或陶瓷材料所制成。

6、在一些实施例中,其中,第一基板包括第三铜层,第三铜层位于第二表面。第二基板包括第四铜层,第四铜层位于第四表面。进行预处理,在第一基板的第三铜层的表面上形成第三绒毛层,在第二基板的第四铜层的表面上形成第四绒毛层。第三绒毛层具有多个第三绒毛及多个第三容纳部,各第三绒毛之间形成第三容纳部。第四绒毛层具有多个第四绒毛及多个第四容纳部,各第四绒毛之间形成第四容纳部。

7、在一些实施例中,第一铜层、第二铜层、第三铜层及第四铜层的厚度为2至150μm。

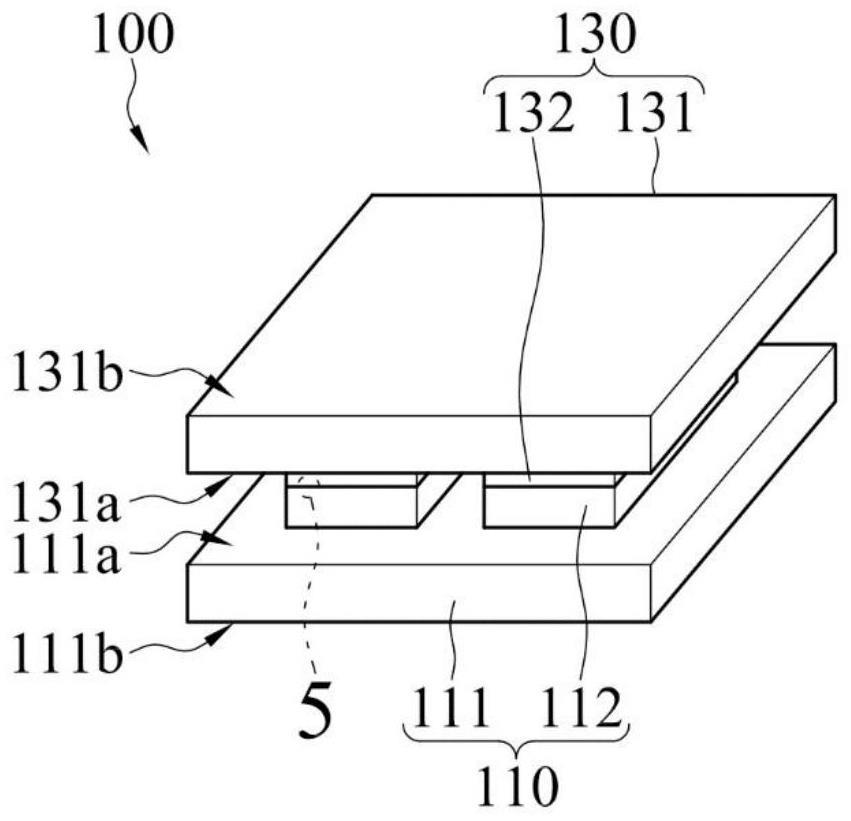

8、根据一实施例提供一种电路板,包括第一基板及第二基板。第一基板包括第一基材层及第一铜层,第一基材层具有相对的第一表面及第二表面,第一铜层位于第一表面。第一基板的第一铜层的表面上具有第一绒毛层,第一绒毛层具有多个第一绒毛及多个第一容纳部,各第一绒毛之间形成第一容纳部。第二基板具有第二基材层及第二铜层,第二基材层具有相对的第三表面及第四表面,第二铜层位于第三表面。第二基板的第二铜层的表面上具有第二绒毛层,第二绒毛层具有多个第二绒毛及多个第二容纳部,各第二绒毛之间形成第二容纳部。第一基板与第二基板对接,使第一基板的该些第一绒毛与第二基板的该些第二容纳部相互嵌合,第二基板的该些第二绒毛与第一基板的该些第一容纳部相互嵌合。

9、在一些实施例中,还包括第三基板,第三基板包括第三基材层及第五铜层,第三基材层具有相对的第五表面及第六表面,第五铜层位于第五表面。第三基板的第五铜层的表面上具有第五绒毛层,第五绒毛层具有多个第五绒毛及多个第五容纳部,各第五绒毛之间形成第五容纳部。第一基板与第三基板对接,使第一基板的该些第一绒毛与第三基板的该些第五容纳部相互嵌合,第三基板的该些第五绒毛与第一基板的该些第一容纳部相互嵌合,且第三基板与第二基板相互平行。

10、在一些实施例中,第一基材层包括至少一基材、至少二金属线路及至少一导通孔。至少二金属线路是形成于至少一基材的相对二侧面,至少一导通孔是贯穿至少一基材并电性连接至少二金属线路。

11、综上所述,透过电路板的制作方法,制作具有绒毛铜面结构的基板。通过将具有绒毛铜面结构的基板模块化,使基板能够透过绒毛层与其他基板的绒毛层相互嵌合,以达到快速压合嵌接的效果。此外,由于基板与其他基板的嵌合能够在较低温下进行,因此可以避免因较高温的操作环境而影响电路板的特性。

技术特征:

1.一种电路板的制作方法,其特征在于,包括:

2.根据权利要求1所述的电路板的制作方法,其特征在于,于提供该第一基板及该第二基板的步骤前,还包括进行电镀沉积,于该第一基材层的该第一表面形成一第一金属层,于该第二基材层的该第三表面形成一第二金属层;以及

3.根据权利要求1所述的电路板的制作方法,其特征在于,于提供该第一基板及该第二基板的步骤前,还包括进行金属涂布,于该第一基材层的该第一表面形成一第一金属层,于该第二基材层的该第三表面形成一第二金属层;以及

4.根据权利要求1所述的电路板的制作方法,其特征在于,于提供该第一基板及该第二基板的步骤前,还包括进行金属化,于该第一基材层的该第一表面形成一第一金属层,于第二基材层的该第三表面形成一第二金属层;以及

5.根据权利要求1所述的电路板的制作方法,其特征在于,该第一基材层及该第二基材层是为聚酰亚胺、改质聚酰亚胺、液晶高分子、氟素高分子或陶瓷材料所制成。

6.根据权利要求1至4任一项所述的电路板的制作方法,其特征在于,该第一基板还包括一第三铜层,该第三铜层位于该第二表面,该第二基板还包括一第四铜层,该第四铜层位于该第四表面,该制作方法还包括:

7.根据权利要求6所述的电路板的制作方法,其特征在于,该第一铜层、该第二铜层、该第三铜层及该第四铜层的厚度为2至150μm。

8.一种电路板,其特征在于,包括:

9.根据权利要求8所述的电路板,其特征在于,该第一基材层的该第一表面具有一第一金属层,于该第二基材层的该第三表面具有一第二金属层,该第一金属层上具有该第一铜层,该第二金属层上具有该第二铜层。

10.根据权利要求8所述的电路板,其特征在于,该第一基材层及该第二基材层是为聚酰亚胺、改质聚酰亚胺、液晶高分子、氟素高分子或陶瓷材料所制成。

11.根据权利要求8或9所述的电路板,其特征在于,该第一基板包括一第三铜层,该第三铜层位于该第二表面,该第二基板包括一第四铜层,该第四铜层位于该第四表面,其中,该第一基板的该第三铜层的表面上具有一第三绒毛层,该第二基板的该第四铜层的表面上具有一第四绒毛层,该第三绒毛层具有多个第三绒毛及多个第三容纳部,各第三绒毛之间形成该第三容纳部,该第四绒毛层具有多个第四绒毛及多个第四容纳部,各第四绒毛之间形成该第四容纳部。

12.根据权利要求11所述的电路板,其特征在于,该第一铜层、该第二铜层、该第三铜层及该第四铜层的厚度为2至150μm。

13.根据权利要求8所述的电路板,其特征在于,还包括一第三基板,该第三基板包括一第三基材层及一第五铜层,该第三基材层具有相对的一第五表面及一第六表面,该第五铜层位于该第五表面,其中,该第三基板的该第五铜层的表面上具有一第五绒毛层,该第五绒毛层具有多个第五绒毛及多个第五容纳部,各该第五绒毛之间形成该第五容纳部;

14.根据权利要求8所述的电路板,其特征在于,该第一基材层包括至少一基材、至少二金属线路及至少一导通孔,该至少二金属线路是形成于该至少一基材的相对二侧面,该至少一导通孔是贯穿该至少一基材并电性连接该至少二金属线路。

技术总结

一种电路板及电路板的制作方法。制作方法包括提供第一基板及第二基板。第一基板包括第一基材层及第一铜层,第一铜层位于第一基材层的第一表面。第二基板包括第二基材层及第二铜层,第二铜层位于第二基材层的第三表面。进行预处理,在第一铜层形成第一绒毛层,在第二铜层形成第二绒毛层。第一绒毛层具有多个第一绒毛及多个第一容纳部,各第一绒毛之间形成第一容纳部。第二绒毛层具有多个第二绒毛及多个第二容纳部,各第二绒毛之间形成第二容纳部。将第一基板与第二基板对接,使第一绒毛层与第二绒毛层相互嵌合。

技术研发人员:郭加弘,许议文,赖嬑亭,李谟霖

受保护的技术使用者:嘉联益电子(昆山)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!