一种金属化沉头孔底部非金属化的生产方法与流程

1.本发明涉及电路板加工领域,具体涉及一种金属化沉头孔底部非金属化的生产方法。

背景技术:

2.线路板,也即印刷线路板,又称pcb或印制电路板,是电子工业的重要部件之一,几乎每种电子设备,小到电子手表、计算器,大到计算机、通信电子设备、军用武器系统,只要有集成电路等电子元件,为了使各个元件之间的电气互连,都要使用印制板。常见的线路板一般有单面板、双面板、多层板等。在线路板生产中,经常会有特殊的需求,比如金属化沉孔。

3.金属化沉孔,就是在线路板上加工出沉孔,然后在沉孔的内壁上镀上铜皮层,并在沉孔两边通过钻和铣的方式加工出特定的外形,最终保留下来的沉孔即是金属化后的沉孔,也即是金属化沉孔。制作金属化沉孔时,一般需要进行两次控深钻孔和一次控深锣工艺处理,但是因为现有工艺的限制,第二次控深钻孔和控深锣工艺处理必须在电镀铜锡后24小时内完成。由于控深钻孔效率相对较低,而且进行两次控深钻孔必定造成物料成本和人工成本的增加,而且存在熔锡品质风险,容易发生沉孔的金属化不良等问题。

4.故此,现有的金属化沉头孔处理工艺有待于进一步完善。

技术实现要素:

5.本发明的目的是为了克服现有技术中的不足之处,提供一种工艺简单,加工方便,能有效降低熔锡品质风险,有效提高产品加工效率和产品成品率的金属化沉头孔底部非金属化的生产方法。

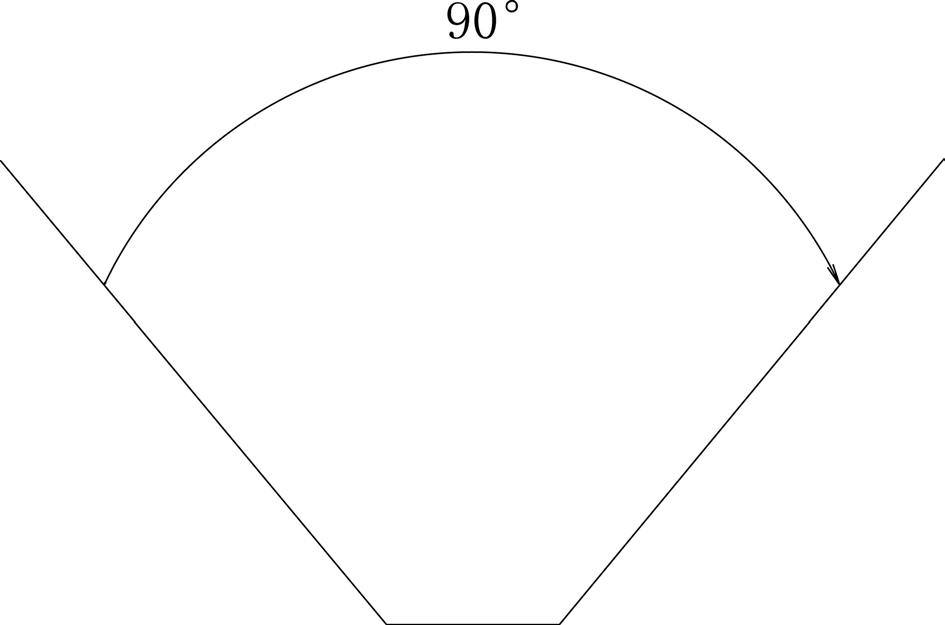

6.为了达到上述目的,本发明采用以下方案:一种金属化沉头孔底部非金属化的生产方法,其特征在于包括以下步骤:s1、钻沉头孔在线路板的预定位置钻出沉头孔后,采用控深钻在沉头孔底部钻出纵剖面夹角为90

°

、底部为圆型台阶的锥台孔;s2、沉铜对步骤s1中的线路板进行沉铜处理,使得沉头孔和锥台孔内形成一层铜层;s3、布设外层线路在步骤s2中的线路板上布设外层线路;s4、电镀铜锡对线路板进行电镀,使得外层线路、沉头孔、锥台孔内依次形成一层铜层和锡层;s5、控深锣处理采用控深锣工艺,去除锥台孔上的镀层;s6、蚀刻

将步骤s5中的线路板进行蚀刻处理,将控深锣加工过程翘起的铜皮蚀刻掉。

7.作为本发明金属化沉头孔底部非金属化的生产方法的另一种改进,步骤s1中圆型台阶的直径为1.3mm。

8.作为本发明金属化沉头孔底部非金属化的生产方法的另一种改进,步骤s1中所述控深钻的钻咀直径2.55mm,刀刃角度为90

°

,深度1.1

±

0.15mm,底部具有能钻成圆型台阶的平刀部。

9.作为本发明金属化沉头孔底部非金属化的生产方法的另一种改进,步骤s5中控深锣的直径为1.3mm,深度为1.2

±

0.15mm。

10.作为本发明金属化沉头孔底部非金属化的生产方法的另一种改进,所述线路板的厚度为1.5mm。

11.作为本发明金属化沉头孔底部非金属化的生产方法的另一种改进,步骤s5在电铜锡后24h内完成。

12.作为本发明金属化沉头孔底部非金属化的生产方法的另一种改进,步骤s2沉铜过程中沉头孔和锥台孔内形成的铜层厚度为3-5um。

13.作为本发明金属化沉头孔底部非金属化的生产方法的另一种改进,经过步骤s4电镀铜锡处理后,沉头孔和锥台孔内形成的铜层厚度为20-23um。

14.综上所述,本发明相对于现有技术其有益效果是:本发明工艺简单,加工方便,能有效降低熔锡品质风险,有效提高产品加工效率和产品成品率。

附图说明

15.图1为本发明控深钻钻咀刀刃面的示意图。

具体实施方式

16.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

17.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

18.实施例 1一种金属化沉头孔底部非金属化的生产方法,其特征在于包括以下步骤:s1、钻沉头孔在线路板的预定位置钻出沉头孔后,采用控深钻在沉头孔底部钻出纵剖面夹角为90

°

、底部为圆型台阶的锥台孔;s2、沉铜对步骤s1中的线路板进行沉铜处理,使得沉头孔和锥台孔内形成一层铜层;s3、布设外层线路在步骤s2中的线路板上布设外层线路;s4、电镀铜锡对线路板进行电镀,使得外层线路、沉头孔、锥台孔内依次形成一层铜层和锡层;s5、控深锣处理采用控深锣工艺,去除锥台孔上的镀层;

s6、蚀刻将步骤s5中的线路板进行蚀刻处理,将控深锣加工过程翘起的铜皮蚀刻掉。

19.实施例 2一种金属化沉头孔底部非金属化的生产方法,其特征在于包括以下步骤:s1、钻沉头孔在线路板的预定位置钻出沉头孔后,采用控深钻在沉头孔底部钻出纵剖面夹角为90

°

、底部为圆型台阶的锥台孔,所述控深钻的钻咀直径2.55mm,刀刃角度为90

°

,深度1.1

±

0.15mm,底部具有能钻成圆型台阶的平刀部,其中圆型台阶的直径为1.3mm;s2、沉铜对步骤s1中的线路板进行沉铜处理,使得沉头孔和锥台孔内形成一层3-5um的铜层;s3、布设外层线路在步骤s2中的线路板上布设外层线路;s4、电镀铜锡对线路板进行电镀,使得外层线路、沉头孔、锥台孔内依次形成一层铜层和锡层;其中电镀铜锡处理后,沉头孔和锥台孔内形成的铜层厚度为20-23um;s5、控深锣处理在电铜锡后24h内,采用控深锣工艺,去除锥台孔上的镀层;其中控深锣的直径为1.3mm,深度为1.2

±

0.15mm;s6、蚀刻将步骤s5中的线路板进行蚀刻处理,将控深锣加工过程翘起的铜皮蚀刻掉。

20.所述线路板的厚度为1.5mm。

21.以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种金属化沉头孔底部非金属化的生产方法,其特征在于包括以下步骤:s1、钻沉头孔在线路板的预定位置钻出沉头孔后,采用控深钻在沉头孔底部钻出纵剖面夹角为90

°

、底部为圆型台阶的锥台孔;s2、沉铜对步骤s1中的线路板进行沉铜处理,使得沉头孔和锥台孔内形成一层铜层;s3、布设外层线路在步骤s2中的线路板上布设外层线路;s4、电镀铜锡对线路板进行电镀,使得外层线路、沉头孔、锥台孔内依次形成一层铜层和锡层;s5、控深锣处理采用控深锣工艺,去除锥台孔上的镀层;s6、蚀刻将步骤s5中的线路板进行蚀刻处理,将控深锣加工过程翘起的铜皮蚀刻掉。2.根据权利要求1所述的一种金属化沉头孔底部非金属化的生产方法,其特征在于:步骤s1中圆型台阶的直径为1.3mm。3.根据权利要求1所述的一种金属化沉头孔底部非金属化的生产方法,其特征在于:步骤s1中所述控深钻的钻咀直径2.55mm,刀刃角度为90

°

,深度1.1

±

0.15mm,底部具有能钻成圆型台阶的平刀部。4.根据权利要求1所述的一种金属化沉头孔底部非金属化的生产方法,其特征在于:步骤s5中控深锣的直径为1.3mm,深度为1.2

±

0.15mm。5.根据权利要求1所述的一种金属化沉头孔底部非金属化的生产方法,其特征在于:所述线路板的厚度为1.5mm。6.根据权利要求1所述的一种金属化沉头孔底部非金属化的生产方法,其特征在于:步骤s5在电铜锡后24h内完成。7.根据权利要求1所述的一种金属化沉头孔底部非金属化的生产方法,其特征在于:步骤s2沉铜过程中沉头孔和锥台孔内形成的铜层厚度为3-5um。8.根据权利要求1所述的一种金属化沉头孔底部非金属化的生产方法,其特征在于:经过步骤s4电镀铜锡处理后,沉头孔和锥台孔内形成的铜层厚度为20-23um。

技术总结

本发明公开了一种金属化沉头孔底部非金属化的生产方法,其特征在于包括以下步骤:S1、钻沉头孔:在线路板的预定位置钻出沉头孔后,采用控深钻在沉头孔底部钻出纵剖面夹角为90

技术研发人员:郑小红 丁顺强 张麟 张忠庆 黎军 吕杰

受保护的技术使用者:广东兴达鸿业电子有限公司

技术研发日:2021.12.31

技术公布日:2022/5/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1