有助于薄型化的液冷式散热结构的制作方法

1.本实用新型涉及液冷式散热,特别涉及一种有助于薄型化的液冷式散热结构。

背景技术:

2.关于散热结构,主要包含气冷与液冷两种。液冷式散热结构由于所使用的冷却液体的密度远高于一般空气的密度,因此导散热效能较气冷式散热结构更加出色,从而被广泛应用。

3.现有液冷式散热结构包括:一壳体以及多数立柱,壳体内呈中空而具有彼此相对的一内顶壁和一内底壁,各立柱的一端直立连接于内底壁上,各立柱的另一端则朝向内顶壁方向延伸。借由冷却液流过各立柱所产生的扰流,以提升导散热效能。

4.然而,现有液冷式散热结构为了提升导散热效能而将立柱直立连接于壳体内,导致整体厚度过厚且无法薄型化,无法应用于许多强调轻薄功能的电子装置。

技术实现要素:

5.本实用新型的目的在于提供一种有助于薄型化的液冷式散热结构,主要在既能提升导散热效能,还能使整体厚度薄型化。

6.为了达成上述目的,本实用新型提供一种有助于薄型化的液冷式散热结构,为以冷却液体进行冷却且包括:一外壳,包含一座体和一盖体,该座体具有一底板和自该底板的周缘延伸的一围板,该围板与该底板之间形成有一凹室,该盖体对应该凹室封盖于该座体上,该外壳设有连通该凹室的一进液孔和一出液孔;以及至少两个金属螺旋件,在该凹室内彼此并排地躺在该底板上,每一该金属螺旋件具有彼此相连的多数环体,每一该环体具有一底部段,各该环体的该底部段固结于该底板上;其中,当所述冷却液体在该凹室内流动时,所述冷却液体会流过各该环体而产生扰流。

7.优选地,其中所述外壳定义有一液流方向和垂直于所述液流方向的一垂直方向,每一所述金属螺旋件定义有一轴心线,各所述金属螺旋件沿所述液流方向彼此并排,且各所述金属螺旋件的所述轴心线与所述垂直方向彼此并排。

8.优选地,其中每一所述环体还具有二侧部段,每一所述环体的二所述侧部段在所述液流方向上彼此错开,所述冷却液体沿所述液流方向流动而流过每一所述环体的二所述侧部段。

9.优选地,其中所述外壳定义有一液流方向和垂直于所述液流方向的一垂直方向,每一所述金属螺旋件定义有一轴心线,各所述金属螺旋件沿所述垂直方向彼此并排,且各所述金属螺旋件的所述轴心线与所述液流方向彼此并排。

10.优选地,还包括至少两个金属杆,每一所述金属螺旋件具有一中空通道,各所述金属杆穿插于各所述金属螺旋件的所述中空通道内,所述冷却液体还会流过各所述金属杆。

11.优选地,其中每一所述环体还具有一顶部段和二侧部段,所述金属杆在所述中空通道内支撑于每一所述环体的所述顶部段与所述底部段之间。

12.优选地,其中每一所述金属螺旋件的各所述底部段皆形成有一底平面,各所述底部段以所述底平面固结于所述底板上。

13.优选地,其中每一所述环体还具有一顶部段,每一所述金属螺旋件的各所述顶部段皆形成有一顶平面,各所述顶部段以所述顶平面贴接于所述盖体。

14.优选地,其中各所述环体的任一部分的断面形状皆为矩形。

15.优选地,其中每一所述环体还具有一第一侧部段和一第二侧部段,所述至少两个金属螺旋件包含一第一金属螺旋件和一第二金属螺旋件,所述第一金属螺旋件的各所述第一侧部段与所述第二金属螺旋件的各所述第二侧部段彼此交错重叠。

16.优选地,其中每一所述环体的形状为椭圆形或圆形

17.相较于现有技术,本实用新型具有以下功效:可达成既能提升导散热效能,还能使整体厚度薄型化的效果。

附图说明

18.通过附图中所示的本实用新型优选实施例的具体说明,本实用新型上述及其它目的特征和优势将变得更加清晰。在全部附图中相同的附图标记指示相同的部分,且并未刻意按实际尺寸等比例缩放绘制附图,重点在于示出本实用新型的主旨。

19.图1为本实用新型第一实施例的立体分解示意图;

20.图2为本实用新型第一实施例中的金属螺旋件于仰视时的立体示意图;

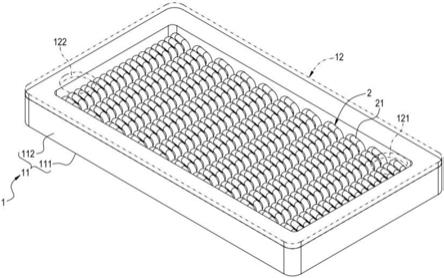

21.图3为本实用新型第一实施例的立体组合示意图;

22.图4为本实用新型依据图3于俯视时的剖面示意图;

23.图5为本实用新型依据图4的局部放大示意图;

24.图6为本实用新型依据图3于侧视时的局部剖面示意图;

25.图7为本实用新型第二实施例于俯视时的局部剖面示意图;

26.图8为本实用新型第三实施例于组合后的立体示意图;

27.图9为本实用新型第四实施例的立体分解示意图;

28.图10为本实用新型依据图9于侧视时的局部剖面示意图。

29.附图标记:

30.1:外壳

31.11:座体

32.111:底板

33.1111:内表面

34.112:围板

35.113:凹室

36.12:盖体

37.121:进液孔

38.122:出液孔

39.2:金属螺旋件

40.2a:第一金属螺旋件

41.2b:第二金属螺旋件

42.2c:第三金属螺旋件

43.21:环体

44.211:顶部段

45.2111:顶平面

46.212:底部段

47.2121:底平面

48.213:侧部段

49.2131:第一侧部段

50.2132:第二侧部段

51.214:中空通道

52.d1:液流方向

53.d2:垂直方向

54.l:轴心线

55.3:金属杆

具体实施方式

56.在本说明书当中,提供了许多特定的细节,以提供对本实用新型具体实施例的彻底了解;然而,本领域技术人员应当知晓,在没有一个或更多个该些特定的细节的情况下,依然能实践本实用新型;在其他情况下,则未显示或描述众所周知的细节以避免模糊了本实用新型的主要技术特征。兹有关本实用新型的技术内容及详细说明,配合附图说明如下,然而所附附图仅作为说明用途,并非用于局限本实用新型。

57.本实用新型提供一种有助于薄型化的液冷式散热结构(以下简称液冷式散热结构),用于利用冷却液体进行冷却。如图1至图6所示为本实用新型的第一实施例,如图7所示为本实用新型的第二实施例,如图8所示为本实用新型的第三实施例,如图9至图10所示为本实用新型的第四实施例。

58.如图1至图4所示,本实用新型液冷式散热结构的第一实施例,包括:一外壳1以及至少两个金属螺旋件2。

59.外壳1为以导热性良好的材料制成矩形体状,但不以此形状为限。外壳1包含一座体11和一盖体12。座体11具有一底板111和自底板111周缘向上弯折延伸的一围板112,在底板111与围板112之间形成有一凹室113,且底板111具有一内表面1111。盖体12对应凹室113封盖于座体11上。外壳1还设有连通于凹室113的一进液孔121和一出液孔122,本实用新型并未限定进液孔121和出液孔122应设于座体11或盖体12,于本实施例中则以设于盖体12为例进行说明。

60.外壳1还定义有如图1和图4所示的一液流方向d1和垂直于液流方向d1的一垂直方向d2。其中,液流方向d1为所述冷却液体在凹室113内从进液孔121朝出液孔122流动的方向。

61.金属螺旋件2为以导热性良好的金属材料制成,具有彼此成串相连的多数环体21。在盖体12封盖前,各金属螺旋件2设置在凹室113内且彼此并排地躺在底板111上。如图2并搭配图5所示,环体21具有彼此上下相对的一顶部段211和一底部段212以及彼此左右相对

的二侧部段213,各环体21的底部段212则以硬焊(brazing)或热压扩散接合(hot press diffusion bonding)方式固结于底板111的内表面1111上。金属螺旋件2定义有一轴心线l(见图4),且金属螺旋件2沿轴心线l具有一中空通道214。

62.各金属螺旋件2的排列方式,在第一实施例中沿液流方向d1彼此并排,因此各金属螺旋件2的轴心线l与液流方向d1彼此交叉,至于交叉角度较佳则是90度,亦即:轴心线l垂直于液流方向d1;换言之,各金属螺旋件2的轴心线l与垂直方向d2彼此并排,至于并排角度较佳则是让轴心线l平行于垂直方向d2。

63.借此,当所述冷却液体在凹室113内沿液流方向d1流动时,由于环体21的二侧部段213在液流方向d1上如图5和图6所示彼此错开(亦即:环体21的二侧部段213不在同一直线上,且此一直线平行于液流方向d1),因此,沿液流方向d1在凹室113内流动的冷却液体将会流过每一环体21的二侧部段213而如桥墩般产生扰流,以能有效地增加用以与冷却液体接触的表面积,进而提升导散热效能。同时,还能因为各金属螺旋件2皆躺在底板111上而非直立在底板111上,使金属螺旋件2在凹室113内的高度仅为金属螺旋件2的径长,因此有助于本实用新型液冷式散热结构的薄型化。简言之,本实用新型液冷式散热结构既能提升导散热效能,还能使整体厚度薄型化而得能应用于许多强调轻薄功能的电子装置。值得一提的是,本实用新型液冷式散热结构是目前成本最低、但功能有过之而无不及的结构设计。

64.为使本实用新型液冷式散热结构拥有最薄的厚度,各金属螺旋件2的每一环体21的形状可为椭圆形(如图1和图2所示)。椭圆形环体21的二侧部段213的长度小于顶部段211和底段部212的长度,因此,椭圆形环体21的二侧部段213在凹室113内的凸出高度,将会小于圆形环体21(图中未示)的二侧部段213在凹室113内的凸出高度,借此达成厚度最薄的效果。

65.为使各环体21的底部段212与底板111的内表面1111具有较佳的固结面积和较佳的固结强度,如图2所示,各底部段212的底缘形成有一底平面2121,各底部段212以底平面2121固结于底板111的内表面1111上。较佳而言,各顶部段211的顶缘亦可形成有一顶平面(图中未示),各顶平面贴接于盖体12的内表面,使各环体21支撑于盖体12与底板111之间。

66.前述金属螺旋件2中,各环体21的任一部分的断面形状可为如图5所示的圆形,也可为图中未示的矩形。当环体21的任一部分的断面形状为矩形时,其底部段212将不须再额外增设前述底平面2121,当然在顶部段211也不须再额外增设前述顶平面。

67.前述金属螺旋件2的数量可为两个,也可为两个以上,本实用新型对此并未限定,于本实施例中则以两个以上为例进行说明。

68.如图7所示,为本实用新型液冷式散热结构的第二实施例,第二实施例大致与前述第一实施例相同,差异仅在各金属螺旋件2的并排方式有所不同:任相邻二金属螺旋件2各自的各侧部段213彼此交错重叠,以在同一垂直方向d2上具有最多的侧部段213来产生扰流,因此能更进一步提升导散热效果。详细说明如下段。

69.为利于说明,特设定所有金属螺旋件包含一第一金属螺旋件2a、一第二金属螺旋件2b、一第三金属螺旋件2c

…

等,并设定各金属螺旋件2a、2b、2c的每一环体21具有彼此上下相对的前述顶部段211和前述底部段212以及彼此左右相对的一第一侧部段2131和一第二侧部段2132。此时,第一金属螺旋件2a的各第二(或第一)侧部段2132与第二金属螺旋件2b的各第一(或第二)侧部段2131彼此交错重叠,第二金属螺旋件2b的各第二(或第一)侧部

段2132则与第三金属螺旋件2c的各第一(或第二)侧部段2131彼此交错重叠

…

,以下类推。如此一来,在同一垂直方向d2上即能具有最多的侧部段(2131、2132)来产生扰流而能更进一步提升导散热效果

70.如图8所示,为本实用新型液冷式散热结构的第三实施例,第三实施例大致与前述第一实施例相同,差异仅在各金属螺旋件2的排列方向有所不同。

71.各金属螺旋件2的排列方式,在第三实施例中沿垂直方向d2彼此并排,因此各金属螺旋件2的轴心线l(图中未示,详参图4所示)与液流方向d1彼此并排,至于并排角度较佳则是让轴心线l平行于液流方向d1。

72.较佳而言,本实用新型第三实施例还可进一步如图8所示包括至少两个金属杆3。金属杆3的数量在第三实施例中以两个以上为例进行说明。金属杆3亦以导热性良好的金属材料制成杆状或柱状,各金属杆3穿插于各金属螺旋件2的前述中空通道214内。借此,除了所述冷却液体还会流过各金属杆3而增加用以与冷却液体接触的表面积,金属杆3还能在中空通道214内支撑于每一环体21的顶部段211与底部段212之间而防止环体21塌陷。

73.如图9至图10所示,则为本实用新型液冷式散热结构的第四实施例,第四实施例大致与前述第一实施例相同,差异仅在第四实施例亦进一步包括至少两个金属杆3。金属杆3的数量在第四实施例中亦以两个以上为例进行说明。

74.各金属杆3穿插于各金属螺旋件2的前述中空通道214内。借此,除了所述冷却液体还会流过各金属杆3而增加用以与冷却液体接触的表面积,金属杆3还能在中空通道214内支撑于每一环体21的顶部段211与底部段212之间而防止环体21塌陷。

75.较佳而言,各底部段212的底缘形成有底平面2121,且各顶部段211的顶缘亦形成有一顶平面2111。各底部段212以底平面2121固结于底板111的内表面1111上,各顶平面则贴接于盖体12的内表面,使各环体21得能搭配金属杆3而支撑于盖体12与底板111之间。须说明的是,本实用新型液冷式散热结构的第二、三、四实施例,亦具有前述第一实施例的所有结构变化和所有效果。

76.综上所述,本实用新型有助于薄型化的液冷式散热结构,确可达到预期的使用目的,并解决现有技术的缺失,完全符合实用新型专利申请要件,爰依专利法提出申请,敬请详查并赐准本案专利,以保障实用新型创作人的权利。

77.然以上所述者,仅为本实用新型较佳实施例,当不能限定本实用新型实施的范围,即凡依本实用新型权利要求所作均等变化与修饰等,皆应仍属本实用新型的专利涵盖范围意图保护范畴。本实用新型还可有其它多种实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员当可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1