一种车载显示面板及电子设备的制作方法

1.本实用新型涉及显示面板技术领域,尤其涉及一种车载显示面板及电子设备。

背景技术:

2.车载显示屏是能够在汽车同类运动工具上使用的显示器,被广泛应用于汽车领域。车载显示屏最主要的应用方式之一为:连接倒车影像车载摄像头,为驾乘人员提供倒车影像信息;部分车载线电视屏还带有mp5视频播放功能、fm音频播放功能和蓝牙功能等,以方便在汽车运动过程中使用。

3.显示屏的贴合一般分为框贴与全贴合两种技术。框贴,又称为口字贴,指盖板贴合传感器或模组,采用双面胶在四周边缘处贴合,而中间部分留空。在车载显示屏经常会碰到恶劣的使用环境,双面胶容易失效而使屏幕损坏。另外,盖板与传感器或模组之间存在着一定空间(空气层),不仅会影响屏幕通透性,导致屏幕显示效果不佳,而且很容易进灰,中间位置排废导致框贴方案价格很贵,无法采用。全贴合,即盖板与传感器或模组直接采用光学胶带或液态光学胶无缝贴合在一起。屏幕经全贴合后,在强光或阳光直射的情况下,仍能提供优异的显示效果,并且在可靠性方面也大大提高,于是车载显示屏越来越多使用全贴合的方案,需要背光组件在档壁周边贴一圈双面粘,而现在基本都是采用单条贴附,即单条的双面粘,需要在档壁周边多次粘贴,效率低。

4.有鉴于此,急需对现有的车载显示面板的结构进行改进,以提高显示面板的粘贴效率。

技术实现要素:

5.本实用新型公开一种车载显示面板及电子设备,用于解决现有技术中,显示面板粘贴效率低的问题。

6.为了解决上述问题,本实用新型采用下述技术方案:

7.提供一种车载显示面板,包括,

8.胶框;

9.粘贴框,能够与所述胶框的档壁贴合;

10.第一基板,下表面与所述粘贴框贴合,所述第一基板包括外轮廓与中间部,所述外轮廓与所述中间部之间部分切断;

11.第二基板,与所述第一基板的上表面贴合;

12.所述第二基板和所述中间部能够与所述粘贴框分离。

13.在上述方案中,所述第二基板一边设有凸出部。

14.在上述方案中,所述第一基板的尺寸不小于所述粘贴框外周的尺寸。

15.在上述方案中,所述中间部的尺寸不大于所述粘贴框内周的尺寸。

16.在上述方案中,所述第二基板与所述中间部贴合。

17.在上述方案中,所述第二基板的粘性比所述粘贴框的粘性弱。

18.在上述方案中,所述粘贴框的底部贴合离形层。

19.在上述方案中,所述粘贴框的一边设有缺口。

20.在上述方案中,所述第一基板和第二基板由热塑性聚酯制成。

21.本实用新型还提供了一种电子设备,包括上述方案中任一项所述的车载显示面板。

22.本实用新型采用的技术方案能够达到以下有益效果:

23.设置粘贴框,能够与胶框的档壁一体贴合,无需多次与胶框档壁贴合,提高生产效率,客户在使用时只需撕开第二基板,第二基板粘贴连带中间部一起撕扯掉,保留外轮廓,能够保护粘贴框,防止粘贴框粘灰尘,同时方便客户使用,外轮廓与中间部之间部分切断,方便后期撕扯。

附图说明

24.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,构成本实用新型的一部分,本实用新型的示意性实施例及其说明解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

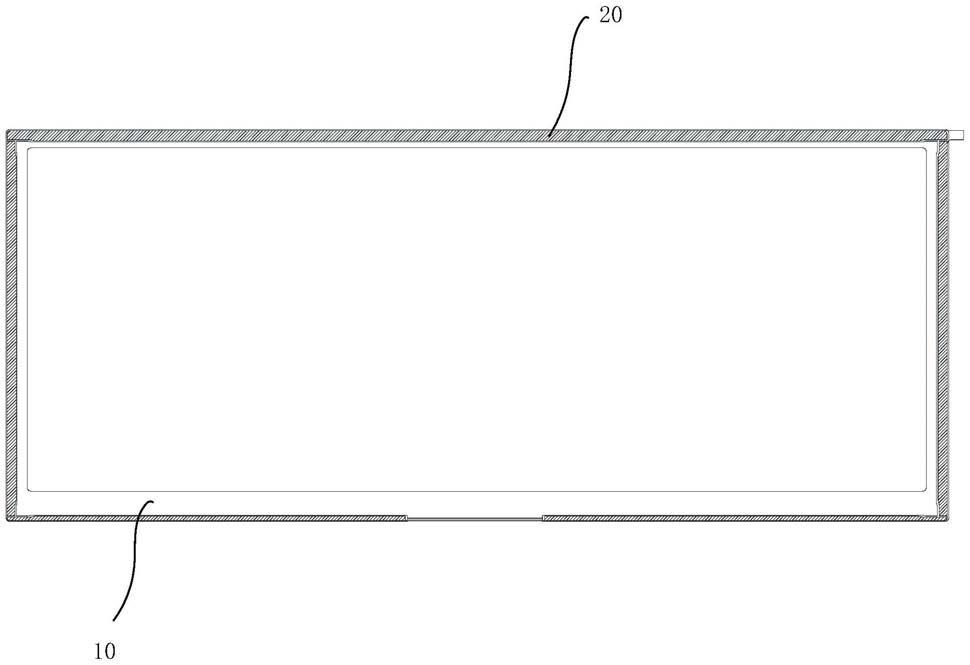

25.图1为本实用新型实施例1公开的车载显示面板的整体结构示意图;

26.图2为本实用新型实施例1公开的车载显示面板的剖面图;

27.图3为本实用新型实施例1公开的车载显示面板加工后的示意图;

28.图4为图3的a-a剖面图;

29.图5为本实用新型实施例1公开的车载显示面板的粘贴框的示意图;

30.图6为本实用新型实施例1公开的车载显示面板的第一基板的示意图;

31.图7为本实用新型实施例1公开的车载显示面板的第二基板的示意图;

32.图8为本实用新型实施例1公开的车载显示面板的被撕扯下来的第二基板和中间部的示意图。

33.具体包括下述附图标记:

34.胶框-10;粘贴框-20;第一基板-30;第二基板-40;离形层-50;外轮廓-31;中间部-32;凸出部-41。

具体实施方式

35.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型具体实施例及相应的附图对本实用新型技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.实施例1

37.如图1~4及图6、图8所示,本实用新型提供的车载显示面板,包括:

38.胶框10;粘贴框20,能够与胶框10的档壁贴合;第一基板30,下表面与粘贴框20贴合,第一基板30包括外轮廓31与中间部32,外轮廓31与中间部32之间部分切断;第二基板40,与第一基板30的上表面贴合,第二基板40和中间部32能够与粘贴框20分离。

39.本实用新型设置粘贴框20,能够与胶框10的档壁一体贴合,无需多次与胶框10的档壁贴合,提高生产效率,客户在使用时只需撕开第二基板40,第二基板40粘贴连带中间部32一起撕扯掉,保留外轮廓31,能够保护粘贴框20,防止粘贴框20粘灰尘,同时方便客户使用,外轮廓31与中间部32之间部分切断,方便后期撕扯。

40.如图7所示,本实施例优选的,第二基板40一边设有凸出部41,作为把手,方便客户在使用前将第二基板40撕扯下来。

41.本实施例优选的,第一基板30的尺寸不小于粘贴框20外周的尺寸。中间部32的尺寸不大于粘贴框20内周的尺寸。使粘贴框20能够完全与外轮廓31贴合,能够更有效的防止粘贴框20粘灰尘。

42.第二基板40与中间部32贴合。撕开第二基板40,第二基板40能够将中间部32一并与粘贴框20分离。

43.本实施例优选的,第二基板40的粘性比粘贴框20的粘性弱。保证了撕扯时中间部32能够与第二基板40一同被离型,同时避免了部分与第二基板40粘贴的外轮廓31被撕开,保证了显示面板的完整性。

44.本实施例优选的,粘贴框20的底部贴合离形层50。离形层50由光滑的蜡纸或热塑性聚酯材料制成,防止在生产过程中,粘贴框20的底部粘贴到其他物品。

45.如图5所示,粘贴框20的一边设有缺口。

46.本实施例优选的,第一基板30和第二基板40由热塑性聚酯材料制成。成本低且方便运输。

47.本实施例优选的,第一基板30为蓝色透明的,第二基板40为无色透明的。

48.本实施例提供的车载显示面板的生产方法如下:

49.准备粘贴框20,并在底部粘贴离型层50;

50.将第一基板30的下表面与粘贴框20粘贴;

51.将第二基板40的下表面与第一基板的上表面粘贴。

52.本实施例提供的车载显示面板的使用方法如下:

53.撕开离型层50,将粘贴框20与胶框10的档壁贴合;

54.撕开第二基板40,第二基板40连带中间部32一并与粘贴框20分离。

55.实施例2

56.本实用新型还提供了一种电子设备,包括实施例1所述的车载显示面板。由于实施例1中的车载显示面板生产效率高,因此,提高了电子设备整体的生产效率,且方便客户使用。

57.本实用新型设置粘贴框,能够与胶框的档壁一体贴合,无需多次与胶框档壁贴合,提高生产效率,客户在使用时只需撕开第二基板,第二基板粘贴连带中间部一起撕扯掉,保留外轮廓,能够保护粘贴框,防止粘贴框粘灰尘,同时方便客户使用,外轮廓与中间部之间部分切断,方便后期撕扯。

58.上面结合附图对本实用新型的实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本实用新型的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1