一种超薄均热板的制作方法

1.本实用新型属于热传导技术领域,涉及一种均热板技术,特别是涉及一种超薄均热板。

背景技术:

2.随着手机、平板电脑、oled电视机、可穿戴设备智能化等电子产品集成化和轻薄化程度的提高,人们在期望产品具有更轻薄的外形以外,还希望它具有更高的计算速度和更好的多媒体性能,以满足高速、便携、移动工作或移动娱乐的要求。在市场需求端的强力引导下,电子器件不断地往高频、高速以及集成电路的密集和小型化的方向发展,使得单位容积电子器件的功耗剧增,带来了发热量快速增大,对散热器件的性能要求也越来越高,传统的散热材料比如金属箔、石墨片等材料已经难以满足要求。

3.在大部分电子元器件中,二维平面上的传热更为常见。针对二维平面散热,另一种相变传热元件——均热板(vaporchamber)应运而生。均热板是平板热管的一种,可以将聚集在热源表面的热流迅速传递并扩散到大面积的冷凝表面上,从而促进热量的散发,降低元器件表面的热流密度,保证其可靠工作。由于较低的热阻、良好的均温性能以及较高的临界热流密度,均热板目前广泛应用于大功率led、cpu、gpu、高速硬盘等电子元器件的散热。

4.现代智能手机、平板电脑等设备设计时给散热器件预留的厚度非常小,大多<1mm,在如此薄的均热板内部还需设置相互分离的气液通道,以保证工作时气液循环高效传热,这对均热板的设计和制造工艺的要求非常高,传统的均热板由上壳板、下壳板、吸液芯,支撑层或支撑柱组成,均热板的总厚度等于这几个组件的厚度之和,为了最大程度地减少厚度,有的技术方案取消了独立的支撑层或支撑柱,而改在壳板上直接蚀刻出支撑柱的方式来减薄。在有的技术方案中,分别在上、下壳板直接蚀刻出吸液芯和支撑柱,从而得到更薄的均热板。但是,这种蚀刻的方式具有设备成本高,蚀刻速度慢,蚀刻出来的吸液芯毛细力弱的缺点,所制备出的均热板散热能力十分有限。目前,超薄均热板制造厂商的关注点都在于如何在将厚度减薄的情况下最大限度地保留均热板的散热能力。

5.中国专利(cn 104764350)公开了“一种泡沫铜为吸液芯的均热板制造方法”,采用泡沫铜(厚度0.1mm~3mm,孔径300nm~1000μm,孔隙率40%~95%) 烧结在由相应的不同厚度的铜板或铜箔制成的上盖板和下底板上作为吸液芯,中间蒸汽腔采用一定厚度(≥0.8mm)的圆柱状或方形结构的泡沫铜作为支撑柱,经焊接、抽真空、注液、封装后制成均热板。其中支撑柱的直径为3~8mm,支撑柱之间的间隔为10~15mm。

6.中国专利(cn 104896983)公开了“一种超薄泡沫银为吸液芯的均热板制造方法”,采用泡沫银(厚度0.1mm~2mm,孔径300nm~1000μm,孔隙率40%~ 95%)烧结在由相应的不同厚度纯铜板或铜箔制成的上盖板与下底板上作为吸液芯,中间蒸汽腔采用一定厚度(≥0.8mm)的圆柱状或方形结构的泡沫银或铜作为支撑柱,经焊接、抽真空、注液、封装等工艺制成均热板。其中支撑柱的直径或尺寸为2~8mm,支撑柱之间的间隔为8~15mm。分离式的支撑柱很难大规模连续生产。

7.在上述的两个现有技术中,均使用了泡沫金属作为吸液芯和支撑柱。支撑柱(或支撑层)也会在均热板的密闭腔室内占据一定的体积,导致均热板的厚度很难减薄。

技术实现要素:

8.本实用新型公开的一种超薄均热板,中间层采用设置有蒸汽通道的多孔金属,既可以作为吸液芯,又可以作为支撑层,既保留了多孔金属吸液芯毛细吸力大、和渗透率高的特点,又减薄了总厚度。所述的超薄均热板可以像普通热管一样由热源到热沉的一维方向快速传递热量,也可以使热量快速地沿径向在二维平面上的扩散,从而具有优异的导热、散热效果。

9.本实用新型的技术方案为:

10.所述的上壳板、下壳板的厚度为0.01mm~0.2mm;

11.所述的中间层是具有开孔的三维立体网状结构的多孔金属,其厚度为 0.04mm~0.5mm,所述中间层有蒸汽通道,蒸汽通道是由切割或轧制或冲压的加工工艺形成,每条蒸汽通道底部宽度平均为0.05~10mm,每条蒸汽通道顶部宽度平均为0.05~10mm;

12.所述工作介质填充于壳体的密闭内腔,工作介质为液体状态时,其体积占比为吸液芯空隙的35%~300%。

13.所述的蒸汽通道的加工工艺是切割时,所有蒸汽通道的高度等于中间层的厚度,或者是有局部的蒸汽通道高度小于中间层的厚度。

14.所述的蒸汽通道的加工工艺是轧制或冲压方时,蒸汽通道全部或局部的高度为中间层厚度的4%-50%。

15.所述的每条蒸汽通道底部宽度平均为0.1~3mm,每条蒸汽通道顶部宽度平均为0.1~3mm。

16.所述的工作介质为液体状态时,其体积占比为吸液芯空隙的60%~150%。

17.本实用新型所公开的一种超薄均热板,所述的中间层是通过在多孔金属上制作出凹槽的方式得到的,凹槽的深度可以小于中间层的厚度,也可以等于中间层的厚度,也可以是一部分小于中间层的厚度,另一部分等于中间层的厚度,这种结构主要起以下作用:(1)凹槽可以作为蒸汽通道,当相变工质在均热板的真空内腔中吸热变成气相后,可以通过所述的凹槽扩散,从而传递热量。(2) 用作中间层的这块多孔金属本身由于具有开孔的三维立体网状结构,毛细吸力大,渗透率高,可以快速地把冷凝的相变工质传回蒸发区域,继续吸热蒸发—放热冷凝的循环,实际上起到了吸液芯的作用。(3)所述的中间层同时也作为均热板壳体的支撑层,防止均热板在抽气工序和工作时结构坍塌。这种结构与典型的均热板结构相比,因为减少了一层支撑层或支撑柱,可以做得更薄,同时由于开孔金属具有优秀的毛细吸力,因此在结构减薄的同时,均热板的导热性能并没有下降。

18.在本实用新型的技术方案中,使用整张的泡沫金属进行加工的中间层,可以提供较强的支撑能力,因此壳板可以选择厚度更薄的材料。同时,为了减少蒸汽流动的阻力,本实用新型的技术方案也提供了一种使用包括但不限于切割、轧制、冲压等方式在泡沫金属上加工出各种图案化凹槽作为蒸汽通道的方案,蒸汽通道宽度平均为0.05~10mm。这种结构的中间层可以对上下壳板提供更多的支撑,保证均热板结构在加工和使用过程中不会发生坍塌,因此可以使用厚度在0.2mm以下的金属或非金属薄片做成均热板的上、下壳板,使

得均热板的厚度大幅减薄,可以制造出整体厚度<1mm的均热板。特别的,通过轧制加工形成于蒸汽通道底部的部分泡沫金属经过压缩之后,其毛细力变大,在均热板工作的时候,提供液化工质回流的通道,增强均热板的传热性能。

附图说明

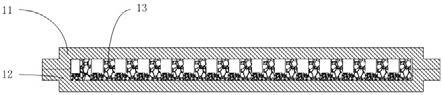

19.图1为实施例一中的一种超薄均热板的示意图;

20.图2为实施例二、三、四中的一种超薄均热板的示意图;

21.图3为实施例五中的一种超薄均热板的示意图;

22.图4为实施例六中的一种超薄均热板的示意图;

23.图5为实施例一中的一种超薄均热板中的中间层的示意图;

24.图6为实施例二中的一种超薄均热板中的中间层的示意图;

25.图7为实施例三中的一种超薄均热板中的中间层的示意图;

26.图8为实施例四中的一种超薄均热板中的中间层的示意图;

27.图9为实施例五中的一种超薄均热板中的中间层的示意图;

28.图10为实施例六中的一种超薄均热板中的中间层的示意图。

具体实施方式

29.下面结合具体实施例来进一步说明本实用新型所述的一种超薄均热板。

30.实施例一:

31.如图1所示的一种超薄均热板,其结构为由上壳板(11)、下壳板(12)、中间层(13)以及工作介质组成的超薄密闭腔室。

32.上壳板(11)、下壳板(12)为厚度0.05mm的铜箔。

33.中间层(13)设在上、下两层壳板之间,采用具有开孔的三维立体网状结构的泡沫铜,泡沫铜的厚度为0.4mm、平均孔直径为0.1mm,通过在泡沫铜上设置平行于宽度方向的蒸汽通道制备得到(如图5所示),其中蒸汽通道的深度为 0.3mm,蒸汽通道底部宽为0.08mm,蒸汽通道顶部宽为0.09mm。

34.使用水作为工作介质,充入水的体积为吸液芯空隙的110%。

35.实施例二:

36.如图2所示的一种超薄均热板,其结构为由上壳板(21)、下壳板(22)、中间层(23)以及工作介质组成的超薄密闭腔室。

37.上壳板(21)、下壳板(22)为厚度0.1mm的铝箔,铝箔的表面覆盖有一层铜薄膜。

38.中间层(23)设在上、下两层壳板之间,使用具有开孔的三维立体网状结构,厚度为0.5mm,平均孔直径为0.15mm的泡沫铜,通过在泡沫铜上加工出分别平行于长度和宽度方向,并交叉排列的蒸汽通道(如图6所示),其中蒸汽通道的深度为0.45mm,蒸汽通道的底部宽度为1.5mm,蒸汽通道顶部宽度为1.8mm。使用酒精和水的1:1混合物作为工作介质,充入所述混合物的体积为吸液芯空隙的120%。

39.实施例三:

40.如图2所示的一种超薄均热板,其结构为由上壳板(21)、下壳板(22)、中间层(23)以及工作介质组成的超薄密闭腔室。

41.上壳板(21)、下壳板(22)为厚度0.07mm的铜镍合金箔材。

42.中间层(23)设在两层吸液芯(33)之间,设在上、下两层壳板之间,使用具有开孔的三维立体网状结构,厚度为0.08mm,平均孔直径为0.09mm的泡沫镍,通过在泡沫镍上加工出两组分别交叉排列的蒸汽通道,一组蒸汽通道与长度方向成45

°

角,另一组蒸汽通道平行于宽度方向(如图7所示),其中蒸汽通道的深度为0.04mm,蒸汽通道的底部宽度为2mm,蒸汽通道顶部宽度为4mm。使用丙酮作为工作介质,充入丙酮的体积为吸液芯空隙的100%。

43.实施例四:

44.如图2所示的一种超薄均热板,其结构为由上壳板(21)、下壳板(22)、中间层(23)以及工作介质组成的超薄密闭腔室。

45.上壳板(21)、下壳板(22)为厚度0.04mm的铜-不锈钢-铝三层复合板。

46.中间层(23)设在上、下两层壳板之间,使用具有开孔的三维立体网状结构,厚度为0.35mm,平均孔直径为0.2mm的泡沫铝,通过在泡沫铝上加工出一种以直径2mm的中心圆向外辐射的蒸汽通道(如图8所示),蒸汽通道深度为2mm,蒸汽通道底部宽平均为2mm,蒸汽通道顶部宽为3mm。

47.使用甲醇作为工作介质,充入甲醇的体积为吸液芯空隙的130%。

48.实施例五:

49.如图3所示的一种超薄均热板,其结构为由上壳板(31)、下壳板(32)、中间层(33)以及工作介质组成的超薄密闭腔室。

50.上壳板(31)、下壳板(32)为厚度0.2mm的铜箔,铜箔的其中一面覆盖有一层石墨烯薄膜。

51.中间层(33)设在上、下两层壳板之间,使用具有开孔的三维立体网状结构,厚度为0.3mm,平均孔直径为0.04mm的泡沫铜,通过在泡沫铜上设置平行于长度方向的蒸汽通道(如图9所示),其中60%长度的蒸汽通道的深度为 0.25mm,剩下40%长度的蒸汽通道的深度为0.3mm(等于中间层的厚度),蒸汽通道的底部宽度为2mm,蒸汽通道顶部宽度为2.5mm。

52.使用氟利昂作为工作介质,充入氟利昂的体积为吸液芯空隙的130%。

53.实施例六:

54.如图4所示的一种超薄均热板,其结构为由上壳板(41)、下壳板(42)、中间层(43)以及工作介质组成的超薄密闭腔室。

55.上壳板(41)、下壳板(42)为厚度0.06mm的不锈钢。

56.中间层(43)设在上、下两层壳板之间,使用具有开孔的三维立体网状结构,厚度为0.07mm,平均孔直径为0.04mm的泡沫镍铜合金,通过在泡沫镍铜合金上设置平行于长度方向的蒸汽通道(如图10所示),蒸汽通道的深度为0.07mm (等于中间层的厚度),蒸汽通道的底部宽度为1.5mm,蒸汽通道顶部宽度为 1.6mm。

57.使用丁酮作为工作介质,充入丁酮的体积为吸液芯空隙的150%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1