一种防焊丝印镂空垫板单只钻孔结构的制作方法

1.本实用新型涉及一种基板丝印结构,尤其涉及一种防焊丝印镂空垫板单只钻孔结构。

背景技术:

2.随着ic载板发展越来越快,封装基板朝着高密度、精细化方向迅速发展,防焊工艺流程也愈加重要,从前处理、丝印、烘烤、曝光、显影、uv工序,其中丝印工序中.丝印垫板即为网版丝印塞孔垫板,即产品在丝印垫板的支撑上,网板与产品上面进行贴合,油墨调好倒入网版中,先试印下台面,检查油墨厚度均匀度,再调整刮刀恒压或深度,达到印刷板面清晰均匀,在刮刀的刮印下,透过丝网进入产品的导通孔内,达到使产品孔内填充油墨。垫板上的孔采用机械钻机钻出,垫板在油墨入产品的导通孔的过程中起支撑产品和油墨塞孔通气的作用。然而,对于塞孔密集的区域,完成钻孔工艺后会使该区域变镂空,引起支撑力差的问题,从而造成该位置的丝印塞孔聚油问题。

技术实现要素:

3.为解决现有技术中的问题,本实用新型提供一种防焊丝印镂空垫板单只钻孔结构。

4.本实用新型包括垫板主体,设置在垫板主体上的镂空区域,所述镂空区域设有与单个塞孔对应的独立镂空区域和与连通一定数量塞孔的片状镂空区域,所述独立镂空区域设有与塞孔对应第一导气孔,所述片状镂空区域为上表面低于垫板主体的凹槽,所述凹槽底部设有若干个第二导气孔,相邻两个第二导气孔间距不少于200um。

5.本实用新型作进一步改进,所述独立镂空区域包括1个以上的独立镂空区,所述片状镂空区域设有1个以上的片状镂空区,所述相邻的两个镂空区之间的间距不少于200um。

6.本实用新型作进一步改进,所述垫板采用a级黄料光板,厚度为3mm。

7.本实用新型作进一步改进,所述凹槽的深度为垫板主体厚度的1/3至3/4之间。

8.本实用新型作进一步改进,所述独立镂空区域的形状为圆柱形通孔。

9.本实用新型作进一步改进,所述第一导气孔孔径为900um-1000um。

10.本实用新型作进一步改进,所述片状镂空区域的形状整体为底部设有1个以上通孔的漏斗状。

11.本实用新型作进一步改进,漏斗状单通孔的第二导气孔的孔径为750-850um,漏斗状多通孔的第二导气孔的孔径为650-750um。

12.与现有技术相比,本实用新型的有益效果是:本实用新型镂空垫板主体的密集区域设有凹槽,凹槽能改善因垫板镂空区域造成的结构引起支撑力差的问题,导气孔、漏斗状通孔起到丝印垫板导气的作用,常规丝印垫板不能连板带塞的产品,经过此方法钻孔的丝印垫板,可以将垫板孔数超过15万以上的产品仍然可以丝印,特别是针对绿漆产品,采用垫板塞孔丝印的方式,增加绿漆产品产量,解决孔数多丝印垫板钻空的无支撑的问题,解决镂

空垫板导致聚油问题,也能有效避免绿漆塞孔不饱满。

附图说明

13.图1为本实用新型垫板结构示意图;

14.图2为图1局部放大图;

15.图3为单只基板对应的垫板结构示意图;

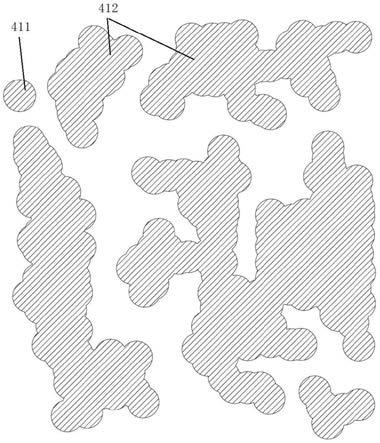

16.图4为第二导气孔三种结构示意图;

17.图5为片状镂空区域第二实施例结构示意图。

具体实施方式

18.下面结合附图和实施例对本实用新型做进一步详细说明。

19.如图1-图5所示,本实用新型包括垫板主体1,设置在垫板主体1中部的10个紧密排列的基板承托区域3,所述垫板本体外周在所述基板承托区域3外设有pnl工艺边钻孔区域2,所述pnl工艺边钻孔区域2设有若干个第一通孔21。

20.所述基板承托区域3中部为95个紧接的单只钻孔结构4,所述基板承托区域3外周设有封装基板strip拼版板边钻孔区域,所述封装基板strip拼版板边钻孔区域设有若干个第二通孔31,所述单只钻孔结构中部设有镂空区域41,所述镂空区域41包括与单个塞孔对应的独立镂空区域411和与连通一定数量塞孔的片状镂空区域412,所述独立镂空区域411设有与塞孔对应第一导气孔,所述片状镂空区域412为上表面低于垫板主体1的凹槽4121,所述凹槽底部设有若干个第二导气孔4122。

21.凹槽4121能改善因垫板镂空区域造成的结构引起支撑力差的问题,小导气孔能起到镂空丝印垫板导气的作用,在刮刀刮绿漆填充入封装基板的导通孔时,有效避免塞孔不饱满。

22.本例单只钻孔结构4之间的导气孔与导气孔间距至少为200um,所述独立镂空区域411包括1个以上的独立镂空区,所述片状镂空区域412设有1个以上的片状镂空区,所述相邻的两个镂空区之间的间距不少于200um,相邻两个第二导气孔间距不少于200um。距离不能太近,从而保证支撑效果。单只阴影部分为封装基板单只机械钻孔区域图,此单只垫板钻孔区域为实施例一部分,每个产品不一样,设计不一致,垫板对应的镂空区域也不同。此外,单只钻孔结构4的数量与基板承托区域3的数量也可以根据需求设置为其他数量。

23.所述第一通孔21包括预钻孔、定位孔、方向孔、引镀孔、板号孔、尾孔,本例的预钻孔孔径为2100um,方向孔孔径为3175um,引镀孔孔径为1500um,板号孔孔径为500um。每个产品型号不一样,钻孔区域也不同。

24.本例的第二通孔包括管位孔或槽孔及导通孔,所述管位孔或槽孔孔径为2500um-2550um,导通孔孔径为700um-1000um,为了便于统一,本例的导通孔孔径取一百的倍数,可以为700um或800um或900um或1000um。

25.本例凹槽412为与基板塞孔对应的盲孔拼接而成,所述凹槽412的深度为垫板主体1厚度的1/3至3/4之间,本例设置为垫板主体1厚度的2/3。

26.本例独立镂空区域411的形状为圆柱形通孔,所述第一导气孔孔径为900um-1000um,本例可以设置为900um或1000um。

27.如图4所示,作为本实用新型的一个实施例,所述片状镂空区域的形状整体为底部设有1个以上通孔的漏斗状。通孔之间的间距不少于200um。

28.本例片状镂空区域的漏斗状单通孔的第二导气孔4122的孔径为800um,漏斗状多通孔的第二导气孔4122的孔径为700um。第二导气孔的设置在保证通气的前提下,可增强垫板主体的支撑力,防止垫板主体1镂空无支撑,引起支撑力差的问题。多通孔的第二导气孔孔径稍小,有效提高镂空区域的强度。

29.如图5所示,作为本实用新型的第二实施例,本例的凹槽4121侧壁设有斜面4123,三角形截面抗扭转变形,进一步提高片状镂空区域412的支撑强度。优选的本例的三角形斜面上边缘距离垫板主体1上表面的距离为垫板主体1厚度的1/3-2/3,本例设置为1/3。

30.本例的垫板主体1的加工过程为:

31.在钻垫板前,需做好垫板钻孔资料,在单颗内,将drl钻带层的导通孔r100um加大900um复制到dan垫板层,再将导通孔r100加大500um复制到另一层“a层”做参照层,dan层为当前层,drl钻带层、a层为参照层,将dan垫板层中移动单只边缘孔,将dan垫板层孔边缘与a层r600um的孔叠合,扩大垫板支撑力,加大垫板主体区域。在strip拼版层,将垫板层板边管位孔、槽孔、导通孔钻孔孔径参照drl层加大700um或800um或900um,在大pnl层将工艺边定位孔、方向孔、尾孔、导通孔,挂孔等钻孔孔径参照drl层加大700um或800um或900um,其中型号孔为500um,在pnl拼版中,相邻基板承托区域3之间上下间距至少为1mm,左右间距至少2-3mm,方向根据设计要求调整,最大化利用排版利用率。

32.垫板主体1选用的是a级黄料光板,即fr-4环氧玻璃布板,垫板长宽尺寸为610mm*510mm,厚度为3mm,所述垫板边缘距离单只钻孔区域至少10-20cm,整个钻孔区域在垫板主体中间部分,使得线路板边缘能得到充分的承托力。本例漏斗状通孔为小导气孔与盲孔组合形成。小导气孔为通孔,起到垫板导气的作用,盲孔主要是钻镂空型,保证垫板有支撑力。密集区域的盲孔和小导气孔集中在垫板主体的中部。通过将塞孔密集区域盲孔的深度设计为垫板厚度的2/3,能有效保证垫板不变形,小导气孔同时又能起到支撑导气的作用。垫板在丝印使用前,必须用气动打磨机进行打磨,打磨机砂纸320-500#,按顺手指分析进行打磨,打磨至少5分钟,过程中检查砂纸磨损情况及时进行更换,手触摸垫板必须平整无披锋,垫板打磨合格后,必须清洗和烘干后才可使用。

33.常规丝印垫板不能连板带塞的产品,经过此方法钻孔的丝印垫板,可以将垫板孔数超过15万以上的产品仍然可以丝印,特别是针对绿漆产品,采用垫板塞孔丝印的方式,增加绿漆产品产量,解决孔数多丝印垫板钻空的无支撑的问题,解决镂空垫板导致聚油问题,也能有效避免绿漆塞孔不饱满。

34.以上所述之具体实施方式为本实用新型的较佳实施方式,并非以此限定本实用新型的具体实施范围,本实用新型的范围包括并不限于本具体实施方式,凡依照本实用新型所作的等效变化均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1