感应加热装置以及感应加热装置的控制方法与流程

1.本发明涉及感应加热装置以及感应加热装置的控制方法。

背景技术:

2.感应加热装置是利用在工作线圈周边产生的磁场来在金属材质的容器产生涡流(eddy current)以加热容器的装置。如果感应加热装置被驱动,则高频电流施加到工作线圈。由此,在配置于感应加热装置内部的工作线圈的周边产生感应磁场。如果如上所述产生的感应磁场的磁力线通过工作线圈的上部放置的包含金属成分的容器的底部,则在容器底部的内部产生涡流。如果如此产生的涡流流过容器,则容器自身被加热。

3.感应加热装置可以包括:两个以上的加热区域;以及与其对应的两个以上的工作线圈。例如,如果用户将容器分别放置于两个加热区域并输入加热开始指令,则各个工作线圈以与由用户设定的要求功率值对应的驱动频率驱动。

4.图1是示出在包括两个工作线圈的感应加热装置驱动时各个工作线圈的谐振特性曲线的曲线图。

5.在图1中分别示出了在容器放置于感应加热装置的各个加热区域的状态下,两个工作线圈分别驱动时,各个工作线圈的谐振特性曲线即第一工作线圈的谐振特性曲线31和第二工作线圈的谐振特性曲线32。在图1中,第一工作线圈的谐振频率为fr1,第二工作线圈的谐振频率为fr2。

6.在图1中,第一工作线圈的第一要求功率值为p1,第二工作线圈的要求功率值为p2。因此,第一工作线圈以与第一要求功率值p1对应的第一驱动频率f1驱动,第二工作线圈以与第二要求功率值p2对应的第二驱动频率f2驱动。

7.如图1所示,在两个工作线圈同时驱动时,如果各个工作线圈的驱动频率的差值f2-f1包含在可听声音频带(例如,2khz~20khz)中,则产生由工作线圈的驱动引起的干扰噪音。这样的干扰噪音会给使用感应加热装置的用户带来较大的不便,并且还可能会成为用户怀疑感应加热装置发生故障的原因。

8.根据现有技术,为使各个工作线圈的驱动频率的差值f2-f1偏离可听声音频带,而任意地调节两个工作线圈中的至少一个工作线圈的驱动频率。但是,若为了降低干扰噪音而任意调节工作线圈的驱动频率,则存在工作线圈的输出功率值与由用户设定的要求功率值不一致的问题。

技术实现要素:

9.所要解决的问题

10.本发明的目的在于,提供一种在两个工作线圈同时驱动时,在使工作线圈的输出功率值保持为与要求功率值相同的情况下,也能够防止由工作线圈的驱动引起的干扰噪音的感应加热装置以及感应加热装置的控制方法。

11.另外,本发明的目的在于,提供一种在对具有彼此不同的特性的多个种类的容器

进行加热时,能够防止由工作线圈的驱动引起的干扰噪音的感应加热装置以及感应加热装置的控制方法。

12.本发明的目的并不限定于以上提及的目的,本领域的技术人员能够通过以下的记载明确理解未被提及的本发明的其他目的和优点,并通过本发明的实施例会进一步清楚理解。另外,通过权利要求书中表述的方法以及其组合,能够容易实现本发明的目的和优点。

13.解决问题的技术方案

14.本发明的一实施例的感应加热装置包括第一工作线圈和第二工作线圈。第一工作线圈以与用户设定的第一要求功率值对应的第一驱动频率驱动,第二工作线圈以与用户设定的第二要求功率值对应的第二驱动频率驱动。

15.在本发明的一实施例中,如果用户将第一工作线圈或第二工作线圈的要求功率值变更为第三要求功率值,则控制器确定与第三要求功率值对应的第三驱动频率。例如,如果用户将第二工作线圈的要求功率值变更为第三要求功率值,则第二工作线圈的驱动频率需要变更为第三驱动频率。

16.但是,如果第二工作线圈以第三驱动频率驱动,则可能会产生由第一工作线圈和第二工作线圈引起的干扰噪音。因此,本发明的一实施例的控制器计算未变更要求功率值的工作线圈(例如,第一工作线圈)的驱动频率和第三驱动频率的差值,并且将计算出的差值与预先设定的第一基准范围(例如,5khz以上且20khz以下)进行比较。

17.计算出的差值包含在第一基准范围是指产生由第一工作线圈和第二工作线圈引起的干扰噪音。因此,为了防止干扰噪音,本发明的一实施例的控制器将第一逆变器电路的动作模式从全桥模式变更为两倍频率模式。

18.如果第一逆变器电路的动作模式变更为两倍频率模式,则第一工作线圈的谐振频率被放大为全桥模式下的谐振频率的两倍。由此,随着第一工作线圈的驱动频率变高,第一工作线圈的驱动频率和第二工作线圈的驱动频率的差值将大于可听声音频带的边界值(例如,20khz)。通过这样的控制,防止由两个工作线圈的驱动引起的干扰噪音。

19.本发明的一实施例的感应加热装置包括:第一工作线圈;第一逆变器电路,以与所述第一工作线圈的第一要求功率值对应的第一驱动频率驱动,向所述第一工作线圈供应电流;第二工作线圈;第二逆变器电路,以与所述第二工作线圈的第二要求功率值对应的第二驱动频率驱动,向所述第二工作线圈供应电流;以及控制器,如果所述第一工作线圈或所述第二工作线圈的要求功率值变更为第三要求功率值,则确定与所述第三要求功率值对应的第三驱动频率,计算未变更要求功率值的工作线圈的驱动频率和所述第三驱动频率的差值,如果所述差值包含在预先设定的第一基准范围,则变更所述第一逆变器电路的动作模式,将变更所述要求功率值的工作线圈的输出功率值变更为所述第三要求功率值。

20.在本发明的一实施例中,如果所述差值包含在预先设定的第一基准范围,则所述控制器将所述第一逆变器电路的动作模式变更为两倍频率模式。

21.另外,在本发明的一实施例中,所述第一逆变器电路包括:可变电容器部;以及继电器部,与所述可变电容器部连接,所述控制器通过接通或关断所述继电器部中包括的复数个继电器,来将所述可变电容器部的电容值设定为以下[公式1]的cr,d。

[0022]

[公式1]

[0023][0024]

(其中,fr,d是输入到所述第一逆变器电路的开关信号的频率的两倍的值,所述lr是所述第一逆变器电路中包括的第二电感器的电感值)

[0025]

另外,在本发明的一实施例中,如果所述第一逆变器电路的动作模式变更,则所述第一工作线圈的谐振频率被放大。

[0026]

另外,在本发明的一实施例中,如果所述第一逆变器电路的动作模式变更,则在所述第一工作线圈的整个功率范围和所述第二工作线圈的整个功率范围内,未变更所述要求功率值的工作线圈的驱动频率和所述第三驱动频率的差值为所述噪音回避值以上的值。

[0027]

另外,在本发明的一实施例中,所述第一逆变器电路为全桥式电路,所述第二逆变器电路为半桥式电路或全桥式电路。

[0028]

另外,在本发明的一实施例中,如果在所述第一逆变器电路的动作模式变更后,所述第一工作线圈的要求功率值变更,则所述控制器将所述第一工作线圈的功率控制模式变更为非对称脉冲宽度调制模式。

[0029]

另外,本发明的一实施例的感应加热装置的控制方法包括:使所述第一工作线圈以与第一要求功率值对应的第一驱动频率驱动的步骤;使所述第二工作线圈以与第二要求功率值对应的第二驱动频率驱动的步骤;如果所述第一工作线圈或所述第二工作线圈的要求功率值变更为第三要求功率值,则确定与所述第三要求功率值对应的第三驱动频率的步骤;计算未变更要求功率值的工作线圈的驱动频率和所述第三驱动频率的差值的步骤;如果所述差值包含在预先设定的第一基准范围,则变更向所述第一工作线圈供应电流的第一逆变器电路的动作模式的步骤;以及将变更要求功率值的工作线圈的输出功率值变更为所述第三要求功率值的步骤。

[0030]

在本发明的一实施例中,变更所述第一逆变器电路的动作模式的步骤包括:如果所述差值包含在预先设定的第一基准范围,则将所述第一逆变器电路的动作模式变更为两倍频率模式的步骤。

[0031]

另外,在本发明的一实施例中,所述第一逆变器电路包括:可变电容器部;以及继电器部,与所述可变电容器部连接,如果所述第一逆变器电路的动作模式变更为所述两倍频率模式,则通过接通或关断所述继电器部中包括的复数个继电器,来将所述可变电容器部的电容值设定为以下[公式1]的cr,d。

[0032]

[公式1]

[0033][0034]

(其中,fr,d是输入到所述第一逆变器电路的开关信号的频率的两倍的值,所述lr是所述第一逆变器电路中包括的第二电感器的电感值)

[0035]

另外,在本发明的一实施例中,如果所述第一逆变器电路的动作模式变更,则所述第一工作线圈的谐振频率被放大。

[0036]

另外,在本发明的一实施例中,如果所述第一逆变器电路的动作模式变更,则在所述第一工作线圈的整个功率范围和所述第二工作线圈的整个功率范围内,未变更所述要求

功率值的工作线圈的驱动频率和所述第三驱动频率的差值为所述噪音回避值以上的值。

[0037]

另外,在本发明的一实施例中,所述第一逆变器电路为全桥式电路,向所述第二工作线圈供应电流的第二逆变器电路为半桥式电路或全桥式电路。

[0038]

另外,本发明的一实施例的感应加热装置的控制方法还包括:如果在所述第一逆变器电路的动作模式变更后,所述第一工作线圈的要求功率值变更,则将所述第一工作线圈的功率控制模式变更为非对称脉冲宽度调制模式的步骤。

[0039]

技术效果

[0040]

根据本发明的实施例,在感应加热装置中的两个工作线圈同时驱动时,在使工作线圈的输出功率值保持为与要求功率值相同的情况下,也能够防止由工作线圈的驱动引起的干扰噪音。

[0041]

另外,根据本发明的实施例,在使用感应加热装置来对具有彼此不同的特性的多个种类的容器进行加热时,能够防止由工作线圈的驱动引起的干扰噪音。

附图说明

[0042]

图1是示出在包括两个工作线圈的感应加热装置驱动时各个工作线圈的谐振特性曲线的曲线图。

[0043]

图2是本发明的一实施例的感应加热装置的分解立体图。

[0044]

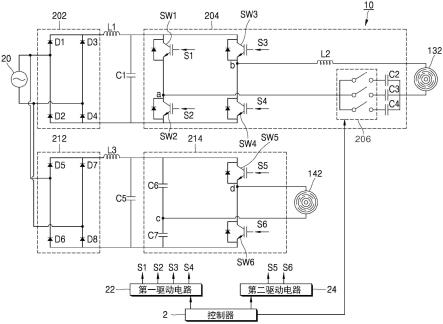

图3是本发明的一实施例的感应加热装置的电路结构图。

[0045]

图4分别示出了在本发明的一实施例中第一逆变器电路的动作模式为全桥模式时的开关信号、输入电压以及谐振电流的波形。

[0046]

图5分别示出了在本发明的一实施例中第一逆变器电路的动作模式为两倍频率模式时的开关信号、输入电压以及谐振电流的波形。

[0047]

图6分别示出了在本发明的一实施例中第一逆变器电路的动作模式为两倍频率模式且第一逆变器电路的功率控制模式为非对称脉冲宽度调制模式时的开关信号、输入电压以及谐振电流的波形。

[0048]

图7是示出在本发明的一实施例中第一逆变器电路的动作模式为两倍频率模式时的工作线圈的谐振特性曲线的曲线图。

[0049]

图8是分别示出在本发明的一实施例中第一逆变器电路的动作模式为两倍频率模式的状态下,第一逆变器电路的功率控制模式被设定为脉冲频率调制模式时和第一逆变器电路的功率控制模式被设定为非对称脉冲宽度调制模式时的感应加热装置的功率转换效率的曲线图。

[0050]

图9是示出在本发明的一实施例中第一工作线圈的谐振频率和第二工作线圈的谐振频率彼此不同的状态下,当第二工作线圈的要求功率值变更时的各个工作线圈的谐振特性曲线的曲线图。

[0051]

图10是示出在图9的实施例中为了防止干扰噪音而第一工作线圈的动作模式变更为两倍频率模式时的各个工作线圈的谐振特性曲线的曲线图。

[0052]

图11是示出在本发明的另一实施例中第一工作线圈的谐振频率和第二工作线圈的谐振频率彼此不同的状态下,当第一工作线圈的要求功率值变更时的各个工作线圈的谐振特性曲线的曲线图。

[0053]

图12是示出在图11的实施例中为了防止干扰噪音而第一工作线圈的动作模式变更为两倍频率模式时的各个工作线圈的谐振特性曲线的曲线图。

[0054]

图13是示出在本发明的又一实施例中第一工作线圈的谐振频率和第二工作线圈的谐振频率彼此相同的状态下,当第一工作线圈的要求功率值变更时的各个工作线圈的谐振特性曲线的曲线图。

[0055]

图14是示出在图13的实施例中为了防止干扰噪音而第一工作线圈的动作模式变更为两倍频率模式时的各个工作线圈的谐振特性曲线的曲线图。

[0056]

图15是示出本发明的一实施例的感应加热装置的控制方法的流程图。

具体实施方式

[0057]

下面,参照附图详细说明前述目的、特征以及有优点,由此本领域普通技术人员能够容易实施本发明的技术思想。在说明本发明的过程中,当判断对相关公知技术的具体说明可能使本发明的要旨不清楚时,将省略对其的详细说明。以下,参照附图详细说明本发明的优选实施例。在附图中相同的附图标记表示相同或相似的结构要素。

[0058]

图2是本发明的一实施例的感应加热装置的分解立体图。

[0059]

参照图2,本发明的一实施例的感应加热装置10包括:壳体102,构成主体;以及盖板104,与壳体102结合,密闭壳体102。

[0060]

盖板104与壳体102的顶面结合并且相对于外部密闭壳体102的内部形成的空间。盖板104包括可放置用于烹饪食物的容器的上板部106。在本发明的一实施例中,上板部106可以由如陶瓷玻璃的强化玻璃材质形成,但是上板部106的材质可以根据实施例而不同。

[0061]

在上板部106形成有与工作线圈组件122、124分别对应的加热区域12、14。为使用户能够明确识别出加热区域12、14的位置,可以在上板部106上印刷或标示与加热区域12、14对应的线或图形。

[0062]

壳体102可以呈上部开放的六面体形状。在形成于壳体102的内部的空间配置有用于加热容器的工作线圈组件122、124。另外,在壳体102的内部设置有界面部114,所述界面部114供用户接通电源,或者具有调节各个加热区域12、14的功率等级(power level)的功能和显示与感应加热装置10相关的信息的功能。界面部114可以由能够实现基于触摸的信息输入和信息显示的触摸面板构成,但是根据实施例,也可以使用具有不同结构的界面部114。

[0063]

另外,在上板部106设置有操作区域118,所述操作区域118配置在与界面部114对应的位置。为了用户的操作,在操作区域118可以预先印刷有文字或图像等。用户可以参考操作区域118上预先印刷的文字或图像,触摸操作区域118的特定部位来执行所希望的操作。另外,由界面部114输出的信息可以通过操作区域118显示。

[0064]

用户可以利用界面部114来设定各个加热区域12、14的功率等级。功率等级可以在操作区域118上用数字(例如,1、2、3、

……

、9)来显示。如果设定了针对各个加热区域12、14的功率等级,则与各个加热区域12、14对应的工作线圈的要求功率值和驱动频率被确定。控制器基于所确定的驱动频率,使各个工作线圈驱动为各个工作线圈的输出功率值与用户设定的要求功率值一致。

[0065]

另外,在形成于壳体102内部的空间配置有用于向工作线圈组件122、124或界面部

114供电的电源部112。

[0066]

作为参考,在图2的实施例中,示例了配置于壳体102内部的两个工作线圈组件即第一工作线圈组件122和第二工作线圈组件124,但是根据实施例,也可以在壳体102内部配置有三个以上的工作线圈组件。

[0067]

工作线圈组件122、124包括:工作线圈,利用由电源部112供应的高频交流电流来形成感应磁场;以及隔热片,用于保护线圈,以免受从容器产生的热量的影响。例如,在图2中,第一工作线圈组件122包括:第一工作线圈132,用于对放置在第一加热区域12的容器进行加热;以及第一隔热片130。另外,虽然未图示,第二工作线圈组件124包括第二工作线圈和第二隔热片。根据实施例,也可以未配备有隔热片。

[0068]

另外,在各个工作线圈的中心部配置有温度传感器。例如,在图2中,在第一工作线圈134的中心部配置有温度传感器134。温度传感器感测放置在各个加热区域的容器的温度。在本发明的一实施例中,温度传感器可以是具有电阻值随着容器的温度而变化的可变电阻的热敏电阻温度传感器,但是不限于此。

[0069]

在本发明的一实施例中,温度传感器输出与容器的温度对应的感测电压,从温度传感器输出的感测电压被传递到控制器。控制器基于从温度传感器输出的感测电压的大小来确认容器的温度,如果容器的温度为预先设定的基准值以上,则执行降低工作线圈的输出功率值或者中断工作线圈的驱动的过热保护动作。

[0070]

另外,虽然未在图2中示出,但是在形成于壳体102内部的空间可以配置有基板,包括控制器在内的复数个电路或元件安装于该基板。控制器可以根据通过界面部114输入的用户的加热开始指令来驱动各个工作线圈以执行加热动作。如果用户通过界面部114输入加热结束指令,则控制器通过中断工作线圈的驱动来结束加热动作。

[0071]

图3是本发明的一实施例的感应加热装置的电路结构图。

[0072]

参照图3,本发明的一实施例的感应加热装置10包括:第一整流电路202、第一平滑电路l1、c1、第一逆变器电路204、第一工作线圈132、第二整流电路212、第二平滑电路l3、c5、第二逆变器电路214、第二工作线圈142、第一驱动电路22、第二驱动电路24以及控制器2。

[0073]

第一整流电路202包括复数个二极管元件d1、d2、d3、d4。如图3所示,第一整流电路202可以是桥式二极管电路,根据实施例也可以是不同的电路。第一整流电路202对来自电源装置20的交流输入电压进行整流并输出具有脉动波形的电压。

[0074]

第一平滑电路l1、c1对被第一整流电路202整流的电压进行平滑并输出直流链路电压。第一平滑电路l1、c1包括第一电感器l1和第一直流链路电容器c1。

[0075]

第一逆变器电路204包括:第一开关元件sw1、第二开关元件sw2、第三开关元件sw3、第四开关元件sw4、第二电感器l2、包括复数个电容器的可变电容器部c2、c3、c4以及继电器部206。如图3所示,本发明的一实施例的感应加热装置10的第一逆变器电路204由包括四个开关元件sw1、sw2、sw3、sw4的全桥式电路构成。

[0076]

第一开关元件sw1、第二开关元件sw2、第三开关元件sw3以及第四开关元件sw4分别根据来自第一驱动电路22的第一开关信号s1、第二开关信号s2、第三开关信号s3、第四开关信号s4而被接通和关断。就各个开关元件sw1、sw2、sw3、sw4而言,在各个开关信号s1、s2、s3、s4为高电平时被接通,而在各个开关信号s1、s2、s3、s4为低电平时被关断。

[0077]

各个开关元件sw1、sw2、sw3、sw4中的任意开关元件可以以彼此互补的方式接通和关断。例如,在任意动作模式下,在第一开关元件sw1被接通(关断)的期间,第二开关元件sw2可以被关断(接通)。在本说明书中,将以彼此互补的方式接通和关断的开关元件称作“彼此互补的”开关元件。

[0078]

另外,各个开关元件sw1、sw2、sw3、sw4中的任意开关元件可以彼此相同地被接通和关断。例如,在任意动作模式下,第一开关元件sw1可以与第三开关元件sw3在彼此相同的时间点被接通和关断。在本说明书中,可以将在彼此相同的时间点被接通和关断的开关元件称作“彼此对应的”开关元件。

[0079]

通过第一逆变器电路204中包括的开关元件sw1、sw2、sw3、sw4的接通和关断动作即开关(switching)动作,输入到第一逆变器电路204的直流链路电压被转换为交流电压(交流电流)。通过第一逆变器电路204转换的交流电压(交流电流)向第二电感器l2、第一工作线圈132以及复数个可变电容器部c2、c3、c4供应。如果通过第一逆变器电路204来供应交流电压(交流电流),则在第一工作线圈132发生谐振现象,从而热能被供应到容器。

[0080]

在本发明中,第一开关信号s1、第二开关信号s2、第三开关信号s3以及第四开关信号s4分别是具有预先设定的占空比(duty ratio)的pwm(pulse width modulation:脉冲宽度调制)信号。

[0081]

继电器部206包括与各个可变电容器部c2、c3、c4串联连接的复数个继电器。继电器部206中包括的各个继电器可以根据控制器2的控制信号来接通或关断。

[0082]

在本发明中,可变电容器部c2、c3、c4的整体电容值可以根据因控制器2的控制而被关断的继电器的数量来改变。即,控制器2可以通过接通或关断继电器部206中包括的继电器来调节可变电容器部c2、c3、c4的电容值。

[0083]

在本发明的一实施例中,控制器2确定第一逆变器电路202的动作模式,并且可以将继电器部206中包括的各个继电器的开闭状态控制为,使可变电容器部c2、c3、c4的电容值与第一逆变器电路202的动作模式对应。如后所述,可以根据可变电容器部c2、c3、c4的电容值来调节工作线圈132中流动的谐振电流的频率。

[0084]

在图3的实施例中,可变电容器部包括并联连接的三个电容器c2、c3、c4。但是,可变电容器部中包括的电容器的数量可以根据实施例而不同。另外,可变电容器部中包括的电容器的连接状态(串联或并联)可以根据实施例而不同。

[0085]

再次参照图3,第二整流电路212包括复数个二极管元件d5、d6、d7、d8。如图3所示,第二整流电路212可以是桥式二极管电路,根据实施例也可以是不同的电路。第二整流电路212对来自电源装置20的交流输入电压进行整流并输出具有脉动波形的电压。

[0086]

第二平滑电路l3、c5对被第二整流电路212整流的电压进行平滑并输出直流链路电压。第二平滑电路l3、c5包括第三电感器l3和第二直流链路电容器c5。

[0087]

第二逆变器电路214包括:第六电容器c6、第七电容器c7、第五开关元件sw5以及第六开关元件sw6。如图3所示,本发明的一实施例的感应加热装置10的第二逆变器电路214由包括两个开关元件sw5、sw6的半桥式电路构成。但是,在本发明的另一实施例中,第二逆变器电路214也可以与第一逆变器电路204同样地由包括四个开关元件的全桥式电路构成。

[0088]

第五开关元件sw5和第六开关元件sw6分别基于从第二驱动电路24输出的第五开关信号s5和第六开关信号s6来以互补方式接通和关断。

[0089]

在图3中示出了各个开关元件sw1、sw2、sw3、sw4、sw5、sw6为igbt元件的实施例,但是根据实施例,各个开关元件sw1、sw2、sw3、sw4、sw5、sw6也可以是不同类型的开关元件(例如,bjt或fet等)。

[0090]

通过第二逆变器电路214中包括的开关元件sw5、sw6的接通和关断动作即开关动作,输入到第二逆变器电路214的直流链路电压被转换为交流电压(交流电流)。通过第二逆变器电路214转换的交流电压(交流电流)向第二工作线圈142供应。如果通过第二逆变器电路214来供应交流电压(交流电流),则在第二工作线圈142发生谐振现象,从而热能被供应到容器。

[0091]

在本发明中,第五开关信号s5和第六开关信号s6分别是具有预先设定的占空比的pwm信号。

[0092]

如果从各个逆变器电路204、214输出的交流电流供应到工作线圈132、142,则各个工作线圈132、142被驱动。如果各个工作线圈132、142驱动,则在放置于各个工作线圈132、142的上部的容器中流动有涡流,从而容器被加热。在各个工作线圈132、142驱动时,供应到容器的热能的大小根据实际产生的功率的大小即各个工作线圈132、142的输出功率值而不同。

[0093]

控制器2将各个工作线圈132、142的驱动频率确定为与用户对加热区域设定的功率等级对应。在本发明的一实施例中,控制器2可以参照记录有与各个功率等级对应的驱动频率的表格或各个功率等级和驱动频率之间的关系式来确定各个工作线圈132、142的驱动频率。另外,各个工作线圈132、142需要输出的功率的大小即要求功率值根据用户设定的功率等级来确定。

[0094]

控制器2将与所确定的驱动频率对应的控制信号供应给各个驱动电路22、44。各个驱动电路22、24基于从控制器2输出的控制信号,来输出具有与由控制器2确定的驱动频率对应的占空比的开关信号s1、s2、s3、s4、s5、s6。

[0095]

如果用户操作感应加热装置10的界面部将感应加热装置10变更为电源接通(power on)状态,则从电源装置20供电到感应加热装置,从而感应加热装置10处于驱动待机状态。接着,用户将容器放置于感应加热装置10的各个工作线圈132、142的上部,并且通过设定对容器的功率等级,来输入对各个工作线圈132、142的加热开始指令。如果用户输入加热开始指令,则根据用户设定的功率等级,各个工作线圈132、142所需的功率值即要求功率值被确定。

[0096]

接收到用户的加热开始指令的控制器2确定与各个工作线圈132、142的要求功率值对应的驱动频率,并将与所确定的驱动频率对应的控制信号供应给各个驱动电路22、24。由此,从各个驱动电路22、24输出开关信号s1、s2、s3、s4、s5、s6,并且在开关信号s1、s2、s3、s4、s5、s6分别输入到开关元件sw1、sw2、sw3、sw4、sw5、sw6的同时,各个工作线圈132、142被驱动。如果各个工作线圈132、142被驱动,则在容器产生涡流并对容器进行加热。

[0097]

另一方面,在第一工作线圈132和第二工作线圈142分别以第一驱动频率和第二驱动频率驱动来对容器进行加热时,用户可以将第一工作线圈132或第二工作线圈142的要求功率值变更为第三要求功率值。例如,如果第一工作线圈132的要求功率值从第一要求功率值(例如,2000w)变更为第三要求功率值(例如,500w),则控制器2需要将第一工作线圈132的驱动频率变更为与第三要求功率值(例如,500w)对应的第三驱动频率。

[0098]

如上所述,如果第一工作线圈132或第二工作线圈142的驱动频率变更为第三驱动频率,则可能因未变更驱动频率的其余工作线圈的驱动频率和第三驱动频率的差值而产生干扰噪音。

[0099]

在本发明的一实施例中,如果第一工作线圈132或第二工作线圈142的要求功率值变更为第三要求功率值,则控制器2确定与第三要求功率值对应的第三驱动频率。为了防止如前所述的干扰噪音,控制器2计算未变更要求功率值的工作线圈的驱动频率和第三驱动频率的差值。在本发明中,两个驱动频率之间的差值是指两个驱动频率中的大值减去小值的值。

[0100]

如果计算出的差值包含在预先设定的第一基准范围(例如,5khz以上且20khz以下),则控制器2变更第一逆变器电路204的动作模式。在本发明的一实施例中,如果计算出的差值包含在第一基准范围,则第一逆变器电路204的动作模式可以从全桥模式变更为两倍频率模式。

[0101]

如果第一逆变器电路204的动作模式变更为两倍频率模式,则第一工作线圈132的谐振频率被放大为两倍。由此,在第一工作线圈132的整个功率范围和第二工作线圈142的整个功率范围内,未变更要求功率值的工作线圈的驱动频率和第三驱动频率的差值将达到预先设定的噪音回避值以上的值。在本发明中,噪音回避值可以被设定为相较于可听声音频带的边界值中的最大值(例如,20khz)更大的值(例如,22),并且可以根据实施例不同地设定。

[0102]

如果第一逆变器电路204的动作模式变更,则控制器2将变更要求功率值的工作线圈的输出功率值变更为第三要求功率值。通过这样的控制,来防止由第一工作线圈132和第二工作线圈142的驱动引起的干扰噪音的产生。

[0103]

在本发明的另一实施例中,如果未变更要求功率值的工作线圈的驱动频率和第三驱动频率的差值包含在预先设定的第二基准范围(例如,2khz以上且小于5khz),则控制器2可以将第一工作线圈132的驱动频率和第二工作线圈142的驱动频率设定为相同。通过这样的控制,来防止由第一工作线圈132和第二工作线圈142的驱动引起的干扰噪音的产生。

[0104]

另外,在本发明的另一实施例中,如果未变更要求功率值的工作线圈的驱动频率和第三驱动频率的差值不包含在第一基准范围和第二基准范围,则控制器2将变更要求功率值的工作线圈的驱动频率设定为第三驱动频率,并且不变更未变更要求功率值的工作线圈的驱动频率。这是因为,如果未变更要求功率值的工作线圈的驱动频率和第三驱动频率的差值不包含在第一基准范围和第二基准范围,则不会产生干扰噪音。

[0105]

作为参考,第一基准范围和第二基准范围的边界值可以根据实施例而不同地设定。

[0106]

图4分别示出了在本发明的一实施例中第一逆变器电路的动作模式为全桥模式时的开关信号、输入电压以及谐振电流的波形。

[0107]

在第一逆变器电路204的动作模式为全桥模式时,控制器2向驱动电路22施加控制信号,以输出具有如图4所示的波形的开关信号s1、s2、s3、s4。

[0108]

另外,如图4所示,为了在开关信号s1、s2、s3、s4的一个周期ts1期间,使供应到第一工作线圈132的谐振电流输出一次,换言之,使供应到第一工作线圈132的谐振电流的频率达到开关信号s1、s2、s3、s4的频率的一倍,如下述[公式1]所示,控制器2将可变电容器部

c1、c2、c3的电容值设定为cr,f。

[0109]

[公式1]

[0110][0111]

在[公式1]中,fr,f与开关信号s1、s2、s3、s4的频率相同,lr表示第二电感器l2的电感值。

[0112]

控制器2分别接通或关断继电器部206中包括的复数个继电器,以使可变电容器部c1、c2、c3的整体电容值与[公式1]的电容值cr,f一致。如果可变电容器部c1、c2、c3的电容值调节完毕,则控制器2通过第一驱动电路22将具有图4所示的波形的开关信号s1、s2、s3、s4供应给第一逆变器电路204。由此,执行对容器的加热。

[0113]

如图4所示,各个开关信号在一个周期ts1内具有接通区间和关断区间。在本发明中,将接通区间的时间称作接通时间ts11,将关断区间的时间称作关断时间ts12。另外,将相对于一个周期ts1的接通时间ts11的比率称作开关信号的占空比(duty ratio)。例如,在第一开关信号s1的一个周期ts1为1秒,接通时间ts11为0.5秒的情况下,第一开关信号s1的占空比为50%(或0.5)。

[0114]

参照图4,第一开关元件sw1以与第二开关元件sw2彼此互补的方式接通和关断。另外,第三开关元件sw3以与第四开关元件sw4彼此互补的方式接通和关断。

[0115]

图4示出了作为在图4的电路图中的a节点和b节点之间的电压的大小的vab的波形。在此,vab与作为输入到第一工作线圈132的输入电压的大小的输入电压值vin相同。另外,图4示出了输入到第一工作线圈132的输入电流即谐振电流的波形。

[0116]

如图4所示,在第一逆变器电路204的动作模式为全桥模式时,输入电压vab和谐振电流具有彼此相同的频率。另外,输入电压vab和谐振电流的频率与开关信号s1、s2、s3、s4的频率相同。由此,第一工作线圈132的电压增益保持为最大值(例如,1),因此能够对容器稳定地供电。

[0117]

图5分别示出了在本发明的一实施例中第一逆变器电路的动作模式为两倍频率模式时的开关信号、输入电压以及谐振电流的波形。

[0118]

如果第一逆变器电路204的动作模式被确定为两倍频率模式,则控制器2向第一驱动电路22施加控制信号,以输出具有如图5所示的波形的开关信号s1、s2、s3、s4。

[0119]

另外,如图5所示,为了在开关信号s1、s2、s3、s4的一个周期ts2期间,使供应到第一工作线圈132的谐振电流输出两次,换言之,使供应到第一工作线圈132的谐振电流的频率达到开关信号s1、s2、s3、s4的频率的两倍,如下述[公式2]所示,控制器2将可变电容器部c1、c2、c3的电容值设定为cr,d。

[0120]

[公式2]

[0121][0122]

在[公式2]中,fr,d表示开关信号s1、s2、s3、s4的频率的两倍的值,lr表示第二电感器l2的电感值。

[0123]

控制器2分别接通或关断继电器部206中包括的复数个继电器,以使可变电容器部

c1、c2、c3的整体电容值与[公式2]的电容值cr,d一致。如果可变电容器部c1、c2、c3的电容值调节完毕,则控制器2通过第一驱动电路22将具有图5所示的波形的开关信号s1、s2、s3、s4供应给第一逆变器电路204。由此,执行对容器的加热。

[0124]

参照图5,第一开关元件sw1以与第三开关元件sw3彼此互补的方式接通和关断。另外,第二开关元件sw2以与第四开关元件sw4彼此互补的方式接通和关断。

[0125]

另外,图5示出了作为在图4的电路图中的a节点和b节点之间的电压的大小的vab的波形。在此,vab与作为输入到第一工作线圈132的输入电压的大小的输入电压值vin相同。另外,图5示出了输入到第一工作线圈132的输入电流即谐振电流的波形。

[0126]

如图5所示,在第一逆变器电路204的动作模式为两倍频率模式时,输入电压vab和谐振电流具有彼此相同的频率。另外,输入电压vab和谐振电流的频率是开关信号s1、s2、s3、s4的频率的两倍。由此,即使第一工作线圈132的谐振频率和驱动频带变高,第一工作线圈132的电压增益也将保持为最大值(例如,1)。因此,在使用如非磁性容器等功率转换效率较差的容器时,第一工作线圈132的输入电流值(iin)不会变高,从而能够对容器稳定地供电。

[0127]

另一方面,如果第一逆变器电路204的动作模式被确定为两倍频率模式,则控制器2将第一逆变器电路204的功率控制模式确定为非对称脉冲宽度调制模式。在非对称脉冲宽度调制模式下,控制器2可以在原样保持开关信号s1、s2、s3、s4的频率的情况下调节开关信号s1、s2、s3、s4的占空比,来调节第一工作线圈132的输出功率值。

[0128]

图6分别示出了在本发明的一实施例中第一逆变器电路的动作模式为两倍频率模式且第一逆变器电路的功率控制模式为非对称脉冲宽度调制模式时的开关信号、输入电压以及谐振电流的波形。

[0129]

如果第一逆变器电路204的功率控制模式被确定为非对称脉冲宽度调制模式,则控制器2通过调节开关信号s1、s2、s3、s4的占空比,来调节第一工作线圈132的输出功率值。如图6所示,根据第一开关信号s1及第三开关信号s3的接通时间ts11(或者第二开关信号s2及第四开关信号s4的关断时间)和第二开关信号s2及第四开关信号s4的接通时间ts12(或者第一开关信号s1及第三开关信号s3的关断时间),输入电压的大小vab和谐振电流的大小将分别不同。由于第一工作线圈132的输出功率值根据输入电压的大小vab和谐振电流的大小而改变,因此控制器2可以通过调节第一开关信号s1和第三开关信号s3的接通时间ts11即第一开关信号s1和第三开关信号s3的占空比,来调节第一工作线圈132的输出功率值。

[0130]

例如,控制器2可以通过增加第一开关信号s1和第三开关信号s3的接通时间ts11,换言之,通过增加第一开关信号s1和第三开关信号s3的占空比,来增加第一工作线圈132的输出功率值。相反,控制器2可以通过减小第一开关信号s1和第三开关信号s3的接通时间ts11,换言之,通过减小第一开关信号s1和第三开关信号s3的占空比,来减小第一工作线圈132的输出功率值。

[0131]

图7是示出在本发明的一实施例中感应加热装置的动作模式为两倍频率模式时的工作线圈的谐振特性曲线的曲线图。

[0132]

在图7中,分别示出了第一逆变器电路204的动作模式为全桥模式时的第一工作线圈132的谐振特性曲线51和第一逆变器电路204的动作模式为两倍频率模式时的第一工作线圈132的谐振特性曲线52。

[0133]

如前所述,如果控制器2将第一逆变器电路204的动作模式设定为两倍频率模式,则第一工作线圈132的谐振电流的频率被设定为开关信号s1、s2、s3、s4的频率的两倍。由此,如图7所示,第一工作线圈132的谐振频率变更为作为fr的两倍的2

×

fr。

[0134]

如上所述,如果第一工作线圈132的谐振频率变高,则相对于相同的输出功率值的第一工作线圈132的驱动频率也将变高。例如,为使第一工作线圈132输出p1的功率,在全桥模式下,第一工作线圈132的驱动频率需要被设定为f1。但是,在两倍频率模式下,为使第一工作线圈132输出p1的功率,第一工作线圈132的驱动频率需要被设定为作为f1的两倍的2

×

f1。根据实施例,第一工作线圈132的驱动频率也可以不是2

×

f1。

[0135]

如上所述,在两倍频率模式下第一工作线圈132的驱动频带相较于全桥模式增加。但是,如参照图5进行的说明,由于输入电压的频率和谐振电流的频率保持为相同,使得电压增益被设定为最大,因此,即使第一工作线圈132的驱动频率未被较高地设定,也能够较高地保持第一工作线圈132的输出功率值。

[0136]

另一方面,图7分别示出了在两倍频率模式下第一开关信号s1和第三开关信号s3的占空比为50%时的第一工作线圈132的谐振特性曲线52和在两倍频率模式下第一开关信号s1和第三开关信号s3的占空比为30%时的工作线圈132的谐振特性曲线53。

[0137]

如图7所示,如果在两倍频率模式下第一工作线圈132的驱动频率为2

×

f1时,第一开关信号s1和第三开关信号s3的占空比被设定为50%,则第一工作线圈132的输出功率值将为p1。但是,如果控制器2在原样保持第一工作线圈132的驱动频率的情况下,将第一开关信号s1和第三开关信号s3的占空比从50%减小到30%,则第一工作线圈132的输出功率值将减小为p2。因此,控制器2可以在两倍频率模式下将第一工作线圈132的驱动频率保持为相同的值(例如,2

×

f1)的情况下,仅通过根据非对称脉冲宽度调制方式来调节第一开关信号s1和第三开关信号s3的占空比,就能够调节第一工作线圈132的输出功率值。

[0138]

图8是分别示出在本发明的一实施例中第一逆变器电路的动作模式为两倍频率模式的状态下,第一逆变器电路的功率控制模式被设定为脉冲频率调制模式时和第一逆变器电路的功率控制模式被设定为非对称脉冲宽度调制模式时的感应加热装置的功率转换效率的曲线图。

[0139]

图8示出了在第一逆变器电路204的动作模式为两倍频率模式的状态下,第一逆变器电路204的功率控制模式为脉冲频率调制模式时,即控制器2通过调节第一工作线圈132的驱动频率来调节第一工作线圈132的输出功率值时的针对各个输入功率值的功率转换效率的曲线图54。

[0140]

另外,图8示出了在第一逆变器电路204的动作模式为两倍频率模式的状态下,第一逆变器电路204的功率控制模式为非对称脉冲宽度调制模式时,即控制器2不变更第一工作线圈132的驱动频率而通过调节开关信号的占空比来调节第一工作线圈132的输出功率值时的针对各个输入功率值的功率转换效率的曲线图55。

[0141]

在图8中,功率转换效率表示输入到第一工作线圈132的功率中实际传递到容器的功率的比率。例如,在第一工作线圈132的输入功率为1000w时,如果功率转换效率为80%,则实际传递到容器的功率的大小为800w。

[0142]

如图8所示,在输入功率值的整个范围内,第一逆变器电路204的功率控制模式被设定为非对称脉冲宽度调制模式时的功率转换效率大于第一逆变器电路204的功率控制模

式被设定为脉冲频率调制模式时的功率转换效率。因此,通过在第一逆变器电路204的动作模式被设定为两倍频率模式的状态下,将第一工作线圈132的输出功率值调节为非对称脉冲宽度调制方式,与现有技术的感应加热装置相比,提高第一工作线圈132的功率转换效率。

[0143]

在本发明的一实施例中,如果在第一逆变器电路204的动作模式变更后第一工作线圈214的要求功率值变更,则控制器2可以将第一工作线圈214的功率控制模式变更为非对称脉冲宽度调制模式。

[0144]

如前所述,本发明的感应加热装置10可以通过将第一逆变器电路204的动作模式设定为全桥模式或两倍频率模式来加热容器。因此,能够在不产生干扰噪音的情况下加热具有多样的特性的容器。

[0145]

以下,参照附图说明本发明的感应加热装置的控制方法的实施例。

[0146]

图9是示出在本发明的一实施例中第一工作线圈的谐振频率和第二工作线圈的谐振频率彼此不同的状态下,当第二工作线圈的要求功率值变更时的各个工作线圈的谐振特性曲线的曲线图。另外,图10是示出在图9的实施例中为了防止干扰噪音而第一工作线圈的动作模式变更为两倍频率模式时的各个工作线圈的谐振特性曲线的曲线图。

[0147]

参照图9,用户在将容器放置于第一加热区域12后输入加热开始指令。与用户对第一加热区域12设定的功率等级对应的第一工作线圈132的第一要求功率值为p1,与第一要求功率值p1对应的驱动频率为37khz。由此,控制器2将第一逆变器电路204的动作模式设定为全桥模式,将第一工作线圈132的第一驱动频率设定为37khz,并向第一驱动电路22供应控制信号。由此,第一工作线圈132表现出如谐振特性曲线61的谐振特性。第一工作线圈132以37khz的驱动频率驱动,第一工作线圈132的输出功率值将为p1。此时,第一工作线圈204的谐振频率为35khz。

[0148]

另外,用户在将容器放置于第二加热区域14后输入加热开始指令。与用户对第二加热区域14设定的功率等级对应的第二工作线圈142的第二要求功率值为p2,与第二要求功率值p2对应的驱动频率为16khz。由此,控制器2将第二工作线圈142的第二驱动频率设定为16khz,并向第二驱动电路24供应控制信号。由此,第二工作线圈142表现出如谐振特性曲线62的谐振特性。第二工作线圈142以16khz的驱动频率驱动,第二工作线圈142的输出功率值将为p2。此时,第二工作线圈142的谐振频率为14khz。

[0149]

在第一工作线圈132和第二工作线圈142分别驱动而加热容器时,用户减小第二加热区域14的功率等级。如果第二加热区域14的功率等级变低,则第二工作线圈142的要求功率值将从p2降低至p3。

[0150]

控制器2确定作为与第三要求功率值p3对应的驱动频率的第三驱动频率,所述第三要求功率值p3是变更要求功率值的工作线圈即第二工作线圈142的新的要求功率值。如图9所示,与第三要求功率值p3对应的第三频率被确定为19khz。

[0151]

控制器2计算变更要求功率值的工作线圈的第三驱动频率和未变更要求功率值的工作线圈(第一工作线圈132)的驱动频率(第一驱动频率)的差值。在图9的实施例中,第三驱动频率(19khz)和第一驱动频率(37khz)的差值为18。

[0152]

控制器2确认计算出的差值18是否包含在预先设定的第一基准范围(例如,5khz以上且20khz以下)。由于计算出的差值18包含在第一基准范围,因此控制器2将第一逆变器电

路204的动作模式变更为两倍频率模式。由此,具有如图5所示的波形的开关信号s1、s2、s3、s4分别输入到第一逆变器电路204。

[0153]

如果第一逆变器电路204以两倍频率模式驱动,则第一工作线圈132的谐振频率将达到已有的谐振频率的两倍。由此,第一工作线圈132表现出如图10所示的谐振特性曲线63的新的谐振特性,第一工作线圈132的谐振频率变更为70khz。另外,与第一工作线圈132的第一要求功率值p1对应的第一驱动频率变更为73khz。

[0154]

如果第一工作线圈132的第一驱动频率因第一逆变器电路204的动作模式变更而变更,则第二工作线圈142的第三驱动频率(19khz)和第一工作线圈132的第一驱动频率(73khz)的差值54将偏离第二基准范围。因此,控制器2使第一工作线圈132以第一驱动频率(73khz)驱动,并且使第二工作线圈142以第三驱动频率(19khz)驱动。通过这样的控制,即使第二工作线圈142的输出功率值从p2变更为p3,也不会产生由第一工作线圈132和第二工作线圈142的驱动引起的干扰噪音。

[0155]

另一方面,如图10所示,如果在第一逆变器电路204的动作模式变更为两倍频率模式后,第一工作线圈132的要求功率值变更,则控制器2可以将第一逆变器电路204的功率控制模式变更为非对称脉冲宽度调制模式。即,控制器2可以在不变更第一工作线圈132的驱动频率的情况下,通过变更输入到第一逆变器电路204的开关信号的占空比,来变更第一工作线圈132的输出功率值。但是,在本发明的另一实施例中,如图10所示,在第一逆变器电路204的动作模式变更为两倍频率模式后,并且第一工作线圈132的要求功率值变更后,控制器2也可以通过变更第一工作线圈132的驱动频率来变更第一工作线圈132的输出功率值。

[0156]

图11是示出在本发明的另一实施例中第一工作线圈的谐振频率和第二工作线圈的谐振频率彼此不同的状态下,当第一工作线圈的要求功率值变更时的各个工作线圈的谐振特性曲线的曲线图。另外,图12是示出在图11的实施例中为了防止干扰噪音而第一工作线圈的动作模式变更为两倍频率模式时的各个工作线圈的谐振特性曲线的曲线图。

[0157]

参照图11,用户在将容器放置于第一加热区域12后输入加热开始指令。与用户对第一加热区域12设定的功率等级对应的第一工作线圈132的第一要求功率值为p1,与第一要求功率值p1对应的驱动频率为41khz。由此,控制器2将第一逆变器电路204的动作模式设定为全桥模式,将第一工作线圈132的第一驱动频率设定为41khz,并向第一驱动电路22供应控制信号。由此,第一工作线圈132表现出如谐振特性曲线64的谐振特性。第一工作线圈132以41khz的驱动频率驱动,第一工作线圈132的输出功率值将为p1。此时,第一工作线圈204的谐振频率为35khz。

[0158]

另外,用户在将容器放置于第二加热区域14后输入加热开始指令。与用户对第二加热区域14设定的功率等级对应的第二工作线圈142的第二要求功率值为p2,与第二要求功率值p2对应的驱动频率为19khz。由此,控制器2将第二工作线圈142的第二驱动频率设定为19khz,并向第二驱动电路24供应控制信号。由此,第二工作线圈142表现出如谐振特性曲线65的谐振特性。第二工作线圈142以19khz的驱动频率驱动,第二工作线圈142的输出功率值将为p2。此时,第二工作线圈142的谐振频率为14khz。

[0159]

在第一工作线圈132和第二工作线圈142分别驱动而加热容器时,用户增加第一加热区域12的功率等级。如果第一加热区域12的功率等级变高,则第一工作线圈132的要求功率值从p1上升至p3。

[0160]

控制器2确定作为与第三要求功率值p3对应的驱动频率的第三驱动频率,所述第三要求功率值p3是变更要求功率值的工作线圈即第一工作线圈132的新的要求功率值。如图11所示,与第三要求功率值p3对应的第三频率被确定为37khz。

[0161]

控制器2计算变更要求功率值的工作线圈的第三驱动频率和未变更要求功率值的工作线圈(第二工作线圈142)的驱动频率(第二驱动频率)的差值。在图11的实施例中,第三驱动频率(37khz)和第二驱动频率(19khz)的差值为18。

[0162]

控制器2确认计算出的差值18是否包含在预先设定的第一基准范围(例如,5khz以上且20khz以下)。由于计算出的差值18包含在第一基准范围,因此控制器2将第一逆变器电路204的动作模式变更为两倍频率模式。由此,具有如图5所示的波形的开关信号s1、s2、s3、s4分别输入到第一逆变器电路204。

[0163]

如果第一逆变器电路204以两倍频率模式驱动,则第一工作线圈132的谐振频率将达到已有的谐振频率的两倍。由此,第一工作线圈132表现出如图12所示的谐振特性曲线66的新的谐振特性,第一工作线圈132的谐振频率变更为70khz。另外,与第一工作线圈132的第三要求功率值p3对应的第三驱动频率变更为73khz。

[0164]

如果第一工作线圈132的第三驱动频率因第一逆变器电路204的动作模式变更而变更,则第一工作线圈132的第三驱动频率(73khz)和第二工作线圈142的第二驱动频率(19khz)的差值54将偏离第二基准范围。因此,控制器2使第一工作线圈132以第三驱动频率(73khz)驱动,并且使第二工作线圈142以第二驱动频率(19khz)驱动。通过这样的控制,即使第一工作线圈132的输出功率值从p1变更为p3,也不会产生由第一工作线圈132和第二工作线圈142的驱动引起的干扰噪音。

[0165]

另一方面,如图12所示,如果在第一逆变器电路204的动作模式变更为两倍频率模式后,第一工作线圈132的要求功率值变更,则控制器2可以将第一逆变器电路204的功率控制模式变更为非对称脉冲宽度调制模式。但是,在本发明的另一实施例中,如图10所示,在第一逆变器电路204的动作模式变更为两倍频率模式后,并且第一工作线圈132的要求功率值变更后,控制器2也可以通过变更第一工作线圈132的驱动频率来变更第一工作线圈132的输出功率值。

[0166]

图13是示出在本发明的又一实施例中第一工作线圈的谐振频率和第二工作线圈的谐振频率彼此相同的状态下,当第一工作线圈的要求功率值变更时的各个工作线圈的谐振特性曲线的曲线图。另外,图14是示出在图13的实施例中为了防止干扰噪音而第一工作线圈的动作模式变更为两倍频率模式时的各个工作线圈的谐振特性曲线的曲线图。

[0167]

参照图13,用户在将容器放置于第一加热区域12后输入加热开始指令。与用户对第一加热区域12设定的功率等级对应的第一工作线圈132的第一要求功率值为p1,与第一要求功率值p1对应的驱动频率为22khz。由此,控制器2将第一逆变器电路204的动作模式设定为全桥模式,将第一工作线圈132的第一驱动频率设定为22khz,并向第一驱动电路22供应控制信号。由此,第一工作线圈132表现出如谐振特性曲线67的谐振特性。第一工作线圈132以22khz的驱动频率驱动,第一工作线圈132的输出功率值将为p1。此时,第一工作线圈204的谐振频率为20khz。

[0168]

另外,用户在将容器放置于第二加热区域14后输入加热开始指令。与用户对第二加热区域14设定的功率等级对应的第二工作线圈142的第二要求功率值为p2,与第二要求

功率值p2对应的驱动频率为22khz。由此,控制器2将第二工作线圈142的第二驱动频率设定为22khz,并向第二驱动电路24供应控制信号。由此,第二工作线圈142表现出如谐振特性曲线68的谐振特性。第二工作线圈142以22khz的驱动频率驱动,第二工作线圈142的输出功率值将为p2。此时,第二工作线圈142的谐振频率为22khz。即,在图13的实施例中,第一工作线圈132的谐振频率和第二工作线圈142的谐振频率彼此相同。

[0169]

在第一工作线圈132和第二工作线圈142分别驱动而加热容器时,用户减小第一加热区域12的功率等级。如果第一加热区域12的功率等级变低,则第一工作线圈132的要求功率值从p1降低至p3。

[0170]

控制器2确定作为与第三要求功率值p3对应的驱动频率的第三驱动频率,所述第三要求功率值p3是变更要求功率值的工作线圈即第一工作线圈132的新的要求功率值。如图11所示,与第三要求功率值p3对应的第三频率被确定为30khz。

[0171]

控制器2计算变更要求功率值的工作线圈的第三驱动频率和未变更要求功率值的工作线圈(第二工作线圈142)的驱动频率(第二驱动频率)的差值。在图11的实施例中,第三驱动频率(30khz)和第二驱动频率(22khz)的差值为8。

[0172]

控制器2确认计算出的差值8是否包含在预先设定的第一基准范围(例如,5khz以上且20khz以下)。由于计算出的差值8包含在第一基准范围,因此控制器2将第一逆变器电路204的动作模式变更为两倍频率模式。由此,具有如图5所示的波形的开关信号s1、s2、s3、s4分别输入到第一逆变器电路204。

[0173]

如果第一逆变器电路204以两倍频率模式驱动,则第一工作线圈132的谐振频率将达到已有的谐振频率的两倍。由此,第一工作线圈132表现出如图14所示的谐振特性曲线69的新的谐振特性,第一工作线圈132的谐振频率变更为40khz。另外,与第一工作线圈132的第三要求功率值p3对应的第三驱动频率变更为52khz。

[0174]

如果第一工作线圈132的第三驱动频率因第一逆变器电路204的动作模式变更而变更,则第一工作线圈132的第三驱动频率(52khz)和第二工作线圈142的第二驱动频率(23khz)的差值29将偏离第二基准范围。因此,控制器2使第一工作线圈132以第三驱动频率(52khz)驱动,并且使第二工作线圈142以第二驱动频率(23khz)驱动。通过这样的控制,即使第一工作线圈132的输出功率值从p1变更为p3,也不会产生由第一工作线圈132和第二工作线圈142的驱动引起的干扰噪音。

[0175]

另一方面,如图14所示,如果在第一逆变器电路204的动作模式变更为两倍频率模式后,第一工作线圈132的要求功率值变更,则控制器2可以将第一逆变器电路204的功率控制模式变更为非对称脉冲宽度调制模式。但是,在本发明的另一实施例中,如图10所示,在第一逆变器电路204的动作模式变更为两倍频率模式后,并且第一工作线圈132的要求功率值变更后,控制器2也可以通过变更第一工作线圈132的驱动频率来变更第一工作线圈132的输出功率值。

[0176]

图15是示出本发明的一实施例的感应加热装置的控制方法的流程图。

[0177]

本发明的一实施例的感应加热装置10的控制器2将第一工作线圈132以与用户设定的第一要求功率值对应的第一驱动频率驱动(步骤702)。另外,控制器2将第二工作线圈142以与用户设定的第二要求功率值对应的第二驱动频率驱动(步骤704)。

[0178]

在第一工作线圈132和第二工作线圈142驱动的状态下,如果用户将第一工作线圈

132或第二工作线圈142的要求功率值变更为第三要求功率值,则控制器2确定与第三要求功率值对应的第三驱动频率(步骤706)。

[0179]

控制器2计算未变更要求功率值的工作线圈的驱动频率和第三驱动频率的差值(步骤708)。

[0180]

如果控制器2计算出的差值包含在预先设定的第一基准范围,则变更向第一工作线圈132供应电流的第一逆变器电路204的动作模式(步骤710)。在本发明的一实施例中,如果在步骤708中计算出的差值包含在第一基准范围,则变更第一逆变器电路204的动作模式的步骤710包括将第一逆变器电路204的动作模式变更为两倍频率模式的步骤。

[0181]

如果第一逆变器电路204的动作模式变更,则第一工作线圈132的谐振频率被放大。另外,如果第一逆变器电路204的动作模式变更,则在第一工作线圈132的整个功率范围和第二工作线圈142的整个功率范围内,未变更要求功率值的工作线圈的驱动频率和第三驱动频率的差值将达到噪音回避值以上的值。

[0182]

控制器2将变更要求功率值的工作线圈的输出功率值变更为第三要求功率值(步骤712)。如果变更要求功率值的工作线圈的输出功率值变更为第三要求功率值,则变更要求功率值的工作线圈的驱动频率和未变更要求功率值的工作线圈的驱动频率的差值将偏离第二基准范围,因此不会产生干扰噪音。

[0183]

另一方面,虽未在图15中示出,但是本发明的一实施例的感应加热装置的控制方法还可以包括:如果在第一逆变器电路204的动作模式变更后,第一工作线圈132的要求功率值变更,则将第一工作线圈132的功率控制模式变更为非对称脉冲宽度调制模式的步骤。

[0184]

虽然如上所述参照例示的附图对本发明进行了说明,但是本发明并不限定于本说明书中披露的实施例和附图,而是显而易见的可以由普通技术人员在本发明的技术思想的范围内进行多样的变形。并且,即使在前面对本发明的实施例进行说明的过程中未明示性地记载说明与本发明的结构元件对应的作用效果,由相应的结构元件可预测的效果也应当被认定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1