超厚铜多层板及其制作方法与流程

1.本发明涉及线路板技术领域,特别是涉及一种超厚铜多层板及其制作方法。

背景技术:

2.随着印制电路板技术的发展,越来越多的设备采用印制电路板对内部线路进行集成优化,除了小型的电子设备,对于大型设备的电路小型化也成为了一种需求。在生产印刷电路板中,因电源设计需求,要求多层线路板内层为超铜厚,厚度超过4oz的铜箔即为超厚铜,以满足对大电流的承载。

3.然而,传统的超铜厚的基板在压合完成后,因填胶问题经常会出现板厚不均匀,即有铜区与无铜区的厚度不一致,容易导致无铜区会出现贴膜不良,从而导致线路做不出来,进而导致电路板的品质较差。

技术实现要素:

4.本发明的目的是克服现有技术中的不足之处,提供一种提高产品合格几率的超厚铜多层板及其制作方法。

5.本发明的目的是通过以下技术方案来实现的:

6.一种超厚铜多层板制作方法,所述方法包括:

7.对第一树脂胶布进行图案化处理,得到增层树脂胶布;

8.将所述增层树脂胶布堆叠于第一超厚铜芯板与第二超厚铜芯板之间,得到超厚铜堆叠体,其中,所述增层树脂胶布的图案与第一超厚铜芯板的无铜区图案以及第二超厚铜芯板的无铜区图案中的至少一个对应;

9.对所述超厚铜堆叠体进行压合处理,得到超厚铜多层板。

10.在其中一个实施例中,所述对第一树脂胶布进行图案化处理,得到增层树脂胶布,包括:根据所述第一超厚铜芯板的线路图案制作所述增层树脂胶布。

11.在其中一个实施例中,所述根据所述第一超厚铜芯板的线路图案制作所述增层树脂胶布,包括:根据所述第一超厚铜芯板的线路图案获取第一无铜区;根据所述第一无铜区对所述第一树脂胶布进行第一锣型处理,得到具有第一增层图案的增层树脂胶布。

12.在其中一个实施例中,所述第一增层图案在所述第一超厚铜芯板上的至少部分投影位于所述第一无铜区内。

13.在其中一个实施例中,所述对第一树脂胶布进行图案化处理,得到增层树脂胶布,包括:根据所述第二超厚铜芯板的线路图案制作所述增层树脂胶布。

14.在其中一个实施例中,所述根据所述第二超厚铜芯板的线路图案制作所述增层树脂胶布,包括:根据所述第二超厚铜芯板的线路图案获取第二无铜区;根据所述第二无铜区对所述第一树脂胶布进行第二锣型处理,得到具有第二增层图案的增层树脂胶布。

15.在其中一个实施例中,所述第二增层图案在所述第二超厚铜芯板上的至少部分投影位于所述第二无铜区内。

16.在其中一个实施例中,所述对所述超厚铜堆叠体进行压合处理,得到超厚铜多层板,包括:将第二树脂胶布放置于第一压合铜板上;将所述超厚铜堆叠体放置于所述第二树脂胶布上;将第三树脂胶布放置于所述超厚铜堆叠体上;将第二压合铜板放置于所述第三树脂胶布上,并对所述第一压合铜板以及第二压合铜板进行压合,以得到所述超厚铜多层板。

17.一种超厚铜多层板,采用上述任一实施例所述的超厚铜多层板制作方法制备得到。

18.与现有技术相比,本发明至少具有以下优点:

19.在位于第一超厚铜芯板与第二超厚铜芯板的第一树脂胶布上形成具有的对应图案,此图案与各超厚铜芯板的无铜区对应,便于在压合处理过程中将增层树脂胶布中的树脂胶直接嵌置于无铜区内,从而便于将更多的树脂胶填充无铜区,使得各超厚铜芯板的无铜区与有铜区的厚度一致,有效地提高了超厚铜多层板的合格几率。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

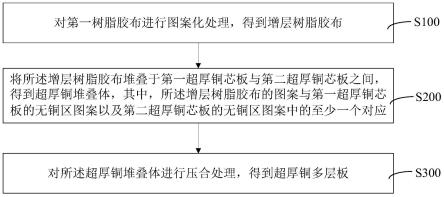

21.图1为一实施例中超厚铜多层板制作方法的流程图。

具体实施方式

22.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

23.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.本发明涉及一种超厚铜多层板制作方法。在其中一个实施例中,所述超厚铜多层板制作方法包括对第一树脂胶布进行图案化处理,得到增层树脂胶布;将所述增层树脂胶布堆叠于第一超厚铜芯板与第二超厚铜芯板之间,得到超厚铜堆叠体,其中,所述增层树脂胶布的图案与第一超厚铜芯板的无铜区图案以及第二超厚铜芯板的无铜区图案中的至少一个对应;对所述超厚铜堆叠体进行压合处理,得到超厚铜多层板。在位于第一超厚铜芯板与第二超厚铜芯板的第一树脂胶布上形成具有的对应图案,此图案与各超厚铜芯板的无铜

区对应,便于在压合处理过程中将增层树脂胶布中的树脂胶直接嵌置于无铜区内,从而便于将更多的树脂胶填充无铜区,使得各超厚铜芯板的无铜区与有铜区的厚度一致,有效地提高了超厚铜多层板的合格几率。

26.请参阅图1,其为本发明一实施例的超厚铜多层板制作方法的流程图。所述超厚铜多层板制作方法包括以下步骤的部分或全部。

27.s100:对第一树脂胶布进行图案化处理,得到增层树脂胶布。

28.在本实施例中,所述第一树脂胶布为玻璃纤维与树脂形成的胶体布,例如,所述第一树脂胶布为pp胶。所述第一树脂胶布作为连接所述第一超厚铜芯板和所述第二超厚铜芯板的胶体,用于为所述第一超厚铜芯板和所述第二超厚铜芯板提供粘合力。所述第一树脂胶布位于所述第一超厚铜芯板与所述第二超厚铜芯板之间,所述第一树脂胶布经过所述图案化处理后,所述第一树脂胶布上形成有对应的图案结构,即所述增层树脂胶布上具有与所述第一超厚铜芯板或者所述第二超厚铜芯板对应的图案,便于在所述增层树脂胶布上形成对应的镶嵌图形,从而便于在后续的压合处理过程中将所述增层树脂胶布中的树脂胶直接嵌置于各超厚铜芯板上的无铜区内。

29.s200:将所述增层树脂胶布堆叠于第一超厚铜芯板与第二超厚铜芯板之间,得到超厚铜堆叠体,其中,所述增层树脂胶布的图案与第一超厚铜芯板的无铜区图案以及第二超厚铜芯板的无铜区图案中的至少一个对应。

30.在本实施例中,所述增层树脂胶布放置于所述第一超厚铜芯板与所述第二超厚铜芯板之间,所述增层树脂胶布将所述第一超厚铜芯板与所述第二超厚铜芯板连接,使得所述超厚铜堆叠体形成有三层结构,即两层超厚铜芯板和一层树脂胶布。所述增层树脂胶布是经过所述图案化处理后形成的树脂胶布,即在所述第一树脂胶布上制作对应的图案,使得所述第一树脂胶布上的部分区域被削除,从而使得所述第一树脂胶布呈现出镂空的结构,进而使得所述增层树脂胶布上的图案与第一超厚铜芯板的无铜区图案以及第二超厚铜芯板的无铜区图案中的至少一个对应,便于将所述增层树脂胶布中的树脂胶尽可能多地填充于各所述超厚铜芯板的无铜区内,提高了各所述超厚铜芯板的无铜区与有铜区的厚度一致性。

31.s300:对所述超厚铜堆叠体进行压合处理,得到超厚铜多层板。

32.在本实施例中,所述超厚铜堆叠体具有三层结构,即两层超厚铜芯板和一层树脂胶布,由于所述增层树脂胶布与各超厚铜芯板上的无铜区对应,在对所述超厚铜堆叠体压合后,所述增层树脂胶布直接嵌入至超厚铜芯板上的无铜区内,无需依靠于所述第一超厚铜芯板与所述第二超厚铜芯板之间的挤压将树脂胶挤入至无铜区,使得所述增层树脂胶布的树脂胶在无铜区的体积增大,从而使得在无铜区内所述第一超厚铜芯板与所述第二超厚铜芯板之间的连接胶体增多,提高了各所述超厚铜芯板的无铜区与有铜区的厚度一致性,进而使得所述第一超厚铜芯板与所述第二超厚铜芯板之间的贴合更加紧密。

33.在上述实施例中,在位于第一超厚铜芯板与第二超厚铜芯板的第一树脂胶布上形成具有的对应图案,此图案与各超厚铜芯板的无铜区对应,便于在压合处理过程中将增层树脂胶布中的树脂胶直接嵌置于无铜区内,从而便于将更多的树脂胶填充无铜区,使得各超厚铜芯板的无铜区与有铜区的厚度一致,有效地提高了超厚铜多层板的合格几率。其中,上述各芯板的厚度均大于4oz。

34.在其中一个实施例中,所述对第一树脂胶布进行图案化处理,得到增层树脂胶布,包括:根据所述第一超厚铜芯板的线路图案制作所述增层树脂胶布。在本实施例中,所述第一超厚铜芯板是经过芯板制作流程得到的,即所述第一超厚铜板依次经过开料、内层图像化、棕化、热熔以及铆合等工艺制备得到的,此时所述第一超厚铜芯板上具有对应线路图案,所述第一超厚铜芯板的线路图案即为所述第一超厚铜芯板上的电路布图,使得所述第一超厚铜芯板上具有对应的无铜区以及有铜区。这样,在制作所述增层树脂胶布时,根据所述第一超厚铜芯板的线路图案确定对所述第一树脂胶布的削除区域,即以所述第一超厚铜芯板的线路图案为蓝本将所述第一树脂胶布上多余的树脂胶削除,便于在所述增层树脂胶布上形成与所述第一超厚铜芯板的线路图案互补的图案,从而便于将所述增层树脂胶布中的树脂胶嵌入至所述第一超厚铜芯板的无铜区内,有效地提高了所述第一超厚铜芯板上的无铜区与有铜区的厚度一致性。

35.进一步地,所述根据所述第一超厚铜芯板的线路图案制作所述增层树脂胶布,包括:根据所述第一超厚铜芯板的线路图案获取第一无铜区;根据所述第一无铜区对所述第一树脂胶布进行第一锣型处理,得到具有第一增层图案的增层树脂胶布。在本实施例中,所述第一超厚铜芯板为基板与厚铜压合形成的具有线路图案的芯板,所述第一超厚铜芯板在经过图案化后形成有两个不同的区域,即铜箔区与基板区,其中,所述第一超厚铜芯板上有铜箔的区域为有铜区,所述第一超厚铜芯板上没有铜箔的区域为所述第一无铜区。所述第一无铜区作为树脂胶的主要嵌置区域,是所述增层树脂胶布上形成的图案的蓝本,根据所述第一无铜区在所述第一超厚铜芯板的位置,将所述增层树脂胶布上所述第一无铜区以外位置的树脂胶布锣除,即对所述第一树脂胶布进行所述第一锣型处理,使得所述增层树脂胶布与所述第一无铜区之间的位置关系对应,从而使得所述增层树脂胶布的第一增层图案与所述第一无铜区呈现互补的情况,便于后续将所述增层树脂胶布直接对准所述第一超厚铜芯板的无铜区,从而便于将所述增层树脂胶布中的树脂胶尽可能多地注入所述第一超厚铜芯板的无铜区内,进一步地提高了所述第一超厚铜芯板上的无铜区与有铜区的厚度一致性。

36.在另一个实施例中,所述第一增层图案在所述第一超厚铜芯板上的至少部分投影位于所述第一无铜区内,此时所述第一增层图案为所述增层树脂胶布上的图案,所述第一增层图案对应为所述增层树脂胶布上的镂空结构,所述第一增层图案上的树脂胶作为所述第一超厚铜芯板与所述第二超厚铜芯板之间的连接胶体,所述第一增层图案与所述第一超厚铜芯板上的第一无铜区对应,例如,所述第一增层图案在所述第一超厚铜芯板上的至少部分投影位于所述第一无铜区内,便于将所述增层树脂胶布中的一部分或者全部注入所述第一超厚铜芯板上的第一无铜区内,尽可能多地将所述增层树脂胶布上树脂胶内嵌于所述第一无铜区内,进一步地提高了所述第一超厚铜芯板上的无铜区与有铜区的厚度一致性。

37.在其中一个实施例中,所述对第一树脂胶布进行图案化处理,得到增层树脂胶布,包括:根据所述第二超厚铜芯板的线路图案制作所述增层树脂胶布。在本实施例中,所述第二超厚铜芯板是经过芯板制作流程得到的,即所述第二超厚铜板依次经过开料、内层图像化、棕化、热熔以及铆合等工艺制备得到的,此时所述第二超厚铜芯板上具有对应线路图案,所述第二超厚铜芯板的线路图案即为所述第二超厚铜芯板上的电路布图,使得所述第二超厚铜芯板上具有对应的无铜区以及有铜区。这样,在制作所述增层树脂胶布时,根据所

述第二超厚铜芯板的线路图案确定对所述第二树脂胶布的削除区域,即以所述第二超厚铜芯板的线路图案为蓝本将所述第二树脂胶布上多余的树脂胶削除,便于在所述增层树脂胶布上形成与所述第二超厚铜芯板的线路图案互补的图案,从而便于将所述增层树脂胶布中的树脂胶嵌入至所述第二超厚铜芯板的无铜区内,有效地提高了所述第二超厚铜芯板上的无铜区与有铜区的厚度一致性。

38.进一步地,所述根据所述第二超厚铜芯板的线路图案制作所述增层树脂胶布,包括:根据所述第二超厚铜芯板的线路图案获取第二无铜区;根据所述第二无铜区对所述第一树脂胶布进行第二锣型处理,得到具有第二增层图案的增层树脂胶布。在本实施例中,所述第二超厚铜芯板为基板与厚铜压合形成的具有线路图案的芯板,所述第二超厚铜芯板在经过图案化后形成有两个不同的区域,即铜箔区与基板区,其中,所述第二超厚铜芯板上有铜箔的区域为有铜区,所述第二超厚铜芯板上没有铜箔的区域为所述第二无铜区。所述第二无铜区作为树脂胶的主要嵌置区域,是所述增层树脂胶布上形成的图案的蓝本,根据所述第二无铜区在所述第二超厚铜芯板的位置,将所述增层树脂胶布上所述第二无铜区以外位置的树脂胶布锣除,即对所述第二树脂胶布进行所述第二锣型处理,使得所述增层树脂胶布与所述第二无铜区之间的位置关系对应,从而使得所述增层树脂胶布的第二增层图案与所述第二无铜区呈现互补的情况,便于后续将所述增层树脂胶布直接对准所述第二超厚铜芯板的无铜区,从而便于将所述增层树脂胶布中的树脂胶尽可能多地注入所述第二超厚铜芯板的无铜区内,进一步地提高了所述第二超厚铜芯板上的无铜区与有铜区的厚度一致性。

39.更进一步地,所述第二增层图案在所述第二超厚铜芯板上的至少部分投影位于所述第二无铜区内。此时所述第二增层图案为所述增层树脂胶布上的图案,所述第二增层图案对应为所述增层树脂胶布上的镂空结构,所述第二增层图案上的树脂胶作为所述第二超厚铜芯板与所述第二超厚铜芯板之间的连接胶体,所述第二增层图案与所述第二超厚铜芯板上的第二无铜区对应,例如,所述第二增层图案在所述第二超厚铜芯板上的至少部分投影位于所述第二无铜区内,便于将所述增层树脂胶布中的一部分或者全部注入所述第二超厚铜芯板上的第二无铜区内,尽可能多地将所述增层树脂胶布上树脂胶内嵌于所述第二无铜区内,进一步地提高了所述第二超厚铜芯板上的无铜区与有铜区的厚度一致性。

40.在另一个实施例中,所述增层树脂胶布包括两个第一增层胶布和一个第二增层胶布,所述第二增层胶布形成于两个所述第一增层胶布之间,其中,所述对第一树脂胶布进行图案化处理,包括对所述第二增层胶布进行锣型处理,即根据第一超厚铜芯板的无铜区图案以及第二超厚铜芯板的无铜区图案,在所述第二增层胶布上锣出对应的胶体注入图案。两个所述第一增层胶布将所述第二增层胶布夹于中间,便于进一步提高所述第一超厚铜芯板与所述第二超厚铜芯板上的无铜区与有铜区的厚度一致性。其中,所述第一增层胶布采用1080rc65%的双层pp胶,所述第二增层胶布采用7628rc45%的单层pp胶。

41.在其中一个实施例中,所述对所述超厚铜堆叠体进行压合处理,得到超厚铜多层板,包括:将第二树脂胶布放置于第一压合铜板上;将所述超厚铜堆叠体放置于所述第二树脂胶布上;将第三树脂胶布放置于所述超厚铜堆叠体上;将第二压合铜板放置于所述第三树脂胶布上,并对所述第一压合铜板以及第二压合铜板进行压合,以得到所述超厚铜多层板。在本实施例中,所述第一压合铜板放置于压合机的压合平台上,所述第二树脂胶布形成

于所述第一压合铜板上,便于所述第一压合铜板与所述超厚铜堆叠体之间的粘合连接。之后再将所述第三树脂胶布放置于所述超厚铜堆叠体上,使得所述第二树脂胶布与所述第三树脂胶布分布于所述超厚铜堆叠体的两个相对侧面上,最后将第二压合铜板放置于第三树脂胶布上,便于在压合操作时通过对所述第一压合铜板以及所述第二压合铜板的挤压,将所述增层树脂胶布注入至所述第一超厚铜芯板的无铜区以及所述第二超厚铜芯板的无铜区内,以实现对所述超厚铜多层板的压合制作。

42.可以理解的,在对所述超厚铜堆叠体进行压合的过程中,pp胶中的树脂胶将在不同的芯板之间流动,容易导致不同芯板之间发生相对运动,从而容易导致不同芯板之间发生位偏,进而容易导致不同芯板之间的电路图案对齐出现错误,严重地将导致整批的超厚铜多层板的报废。

43.为了提高所述超厚铜多层板的品质,即提高所述超厚铜多层板的合格率,所述对所述超厚铜堆叠体进行压合处理,得到超厚铜多层板,之后还包括以下步骤:

44.获取所述超厚铜多层板的压合图像,其中,所述压合图像为所述超厚铜多层板的表面图像;

45.根据所述压合图像获取压合定位孔的中心孔径;

46.将所述中心孔径与所述预设孔径进行融孔处理,得到孔径补偿量;

47.检测所述孔径补偿量是否大于0;

48.当所述孔径补偿量大于0时,向压合监控系统发送第一报警信号,以降低所述压合处理中的压合力。

49.在本实施例中,通过对所述超厚铜多层板的压合面进行图像采集,便于确定所述超厚铜多层板的压合面上的各孔的位置以及具体孔径。所述压合定位孔作为所述超厚铜多层板上的任意一个通孔,例如,在对各层铜箔进行图案化时,在相同位置锣出相同的通孔,以形成所述压合定位孔。所述压合定位孔将所述超厚铜多层板中的各芯板贯穿,通过所述压合定位孔的情况可以知晓各芯板在压合处理过程中的涨缩形变情况。所述压合定位孔在经过压合之后会存在一定的涨缩,所述中心孔径即为当前超厚铜多层板的压合定位孔的孔径,只要所述压合定位孔的涨缩在允许误差之内也是可以的。其中,在压合之前所述压合定位孔为标准的圆形孔,所述预设孔径作为所述压合定位孔的孔径的允许涨缩,所述预设孔径作为所述压合定位孔的标准涨缩后的孔径,将所述中心孔径与所述预设孔径进行融孔处理,是将所述超厚铜多层板的压合定位孔的孔径与标准涨缩孔径进行比较,所述孔径补偿量用于体现所述压合定位孔的孔径与标准涨缩孔径之间的差异程度,便于确定所述超厚铜多层板在压合后的涨缩变化程度。所述孔径补偿量大于0,表明了此时所述压合定位孔的孔径发生了较大幅度的膨胀,即表明了此时超厚铜多层板中的各芯板发生了外延的情况,也即表明了此时超厚铜多层板过度膨胀。这样,此时向所述压合监控系统发送第一报警信号,并将所述压合定位孔的孔径的膨胀程度向所述压合监控系统发送,即将所述孔径补偿量发送至所述压合监控系统,以便于根据所述孔径补偿量控制压合机的压合力,从而便于对后续的同批次超厚铜多层板的制作进行调整,以提高超厚铜多层板的合格率。其中,由于当前超厚铜多层板为不合格产品,通过剔除系统将其放置于次品区,以与合格的超厚铜多层板进行区分。在另一个实施例中,形成超厚铜多层板的最外层的两个压合铜板上有与压合定位孔对应的通孔,以形成整个超厚铜多层板的压合定位孔。

50.进一步地,所述检测所述孔径补偿量是否大于0,之后还包括以下步骤:

51.当所述孔径补偿量小于0时,向所述压合监控系统发送第二报警信号,以降低所述压合处理中的压合温度。

52.在本实施例中,通过对所述超厚铜多层板的压合面进行图像采集,便于确定所述超厚铜多层板的压合面上的各孔的位置以及具体孔径。所述压合定位孔作为所述超厚铜多层板上的任意一个通孔,将所述超厚铜多层板中的多个芯板贯穿,通过所述压合定位孔的情况可以知晓各芯板在压合处理过程中的涨缩形变情况。所述压合定位孔在经过压合之后会存在一定的涨缩,所述中心孔径即为当前超厚铜多层板的压合定位孔的孔径,只要所述压合定位孔的涨缩在允许误差之内也是可以的。其中,所述预设孔径作为所述压合定位孔的孔径的允许涨缩,所述预设孔径作为所述压合定位孔的标准涨缩后的孔径,将所述中心孔径与所述预设孔径进行融孔处理,是将所述超厚铜多层板的压合定位孔的孔径与标准涨缩孔径进行比较,所述孔径补偿量用于体现所述压合定位孔的孔径与标准涨缩孔径之间的差异程度,便于确定所述超厚铜多层板在压合后的涨缩变化程度。所述孔径补偿量小于0,表明了此时所述压合定位孔的孔径发生了较大幅度的收缩,即表明了此时超厚铜多层板中的各芯板发生了内缩的情况,也即表明了此时超厚铜多层板过度收缩。这样,此时向所述压合监控系统发送第二报警信号,并将所述压合定位孔的孔径的收缩程度向所述压合监控系统发送,即将所述孔径补偿量发送至所述压合监控系统,以便于根据所述孔径补偿量控制压合机在热压时的压合温度,从而便于对后续的同批次超厚铜多层板的制作进行调整,以进一步提高超厚铜多层板的合格率。

53.更进一步地,除了上述的不同芯板的通孔发生同步的涨缩,还存在不同芯板之间的滑动错位,即在压合是由于树脂胶的流动导致的打滑,所述检测所述孔径补偿量是否大于0,之后还包括以下步骤:

54.当所述孔径补偿量等于0时,获取所述压合定位孔的第一孔径以及第二孔径,其中,所述第一孔径和所述第二孔径为同一个所述压合定位孔中任意两个中心孔径;

55.检测所述第一孔径与所述第二孔径是否相等;

56.当所述第一孔径与所述第二孔径不等时,向压合监控系统发送第三报警信号,以降低所述压合处理中的压合时长。

57.在本实施例中,所述孔径补偿量等于0,表明了所述压合定位孔未发生过度的涨缩,此时通过所述压合图像获取当前压合定位孔的两个不同中心孔径,即所述第一孔径和所述第二孔径,所述第一孔径和所述第二孔径为所述压合定位孔中两个不同方向上的孔径,例如,所述第一孔径的直径与所述第二孔径的直径相互垂直设置。所述第一孔径与所述第二孔径不等,表明了所述压合定位孔呈现出不规则的形状,即表明了所述压合定位孔不为圆形孔,也即表明了所述超厚铜多层板中至少两个内层芯板之间出现了错位,此时向压合监控系统发送第三报警信号,便于所述压合监控系统及时确定当前超厚铜多层板的内层芯板错位情况,从而便于所述压合监控系统控制压合机降低所述压合处理中的压合时长,从而便于对后续的同批次超厚铜多层板的制作进行调整,以进一步提高超厚铜多层板的合格率。

58.在其中一个实施例中,本技术还提供一种超厚铜多层板,采用上述任一实施例所述的超厚铜多层板制作方法制备得到。在本实施例中,所述超厚铜多层板制作方法包括对

第一树脂胶布进行图案化处理,得到增层树脂胶布;将所述增层树脂胶布堆叠于第一超厚铜芯板与第二超厚铜芯板之间,得到超厚铜堆叠体,其中,所述增层树脂胶布的图案与第一超厚铜芯板的无铜区图案以及第二超厚铜芯板的无铜区图案中的至少一个对应;对所述超厚铜堆叠体进行压合处理,得到超厚铜多层板。在位于第一超厚铜芯板与第二超厚铜芯板的第一树脂胶布上形成具有的对应图案,此图案与各超厚铜芯板的无铜区对应,便于在压合处理过程中将增层树脂胶布中的树脂胶直接嵌置于无铜区内,从而便于将更多的树脂胶填充无铜区,使得各超厚铜芯板的无铜区与有铜区的厚度一致,有效地提高了超厚铜多层板的合格几率。

59.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1