一种避免超薄板卡板的治具及其加工工艺的制作方法

1.本发明涉及印刷线路板加工装置领域,尤其是指一种避免超薄板卡板的治具及其加工工艺。

背景技术:

2.随着人们生活品质的提高,对生活产品的需求越来越高,尤其是电子产品,比如手机、平板电脑、穿戴设备等,持续在往轻、薄、短、小的方向发展,所以对这类电子产品线路板的生产加工要求越来越高,材料选用上会越来越薄,比如典型的软硬结合板,其软板材料厚度已经从0.05mm和0.025mm降低到0.0125mm。材料越来越薄对板厂的生产压力和难度也越来越大,现有薄板(印刷线路板)在水平线生产时发生卡板报废,不适合批量生产,且设置专业薄板专用设备投入较大、寿命短,从而提高了薄板制造成本。

技术实现要素:

3.本发明的目的是提供一种印刷线路板超薄板在水平线生产的加工治具,避免在水平线生产时发生卡板报废。

4.为解决上述技术问题,本发明提供一种避免超薄板卡板的治具,包括呈圆角矩形状的基板,所述基板长边上设有矩形槽,所述矩形槽的对称中心线与基板的对称中心线相重合,所述矩形槽包括一条矩形槽长边和两条矩形槽宽边,沿所述矩形槽长边开设第一凹槽,沿所述两条矩形槽宽边开设第二凹槽,所述第一凹槽与第二凹槽均用于夹持薄板,所述基板上还设有用于药水渗漏的开窗。

5.在本发明的一种实施方式中,所述基板的四个角处设有第一圆角。

6.在本发明的一种实施方式中,所述矩形槽长边与矩形槽宽边相交处、矩形槽宽边与基板长边相交处均设有第二圆角,所述第一凹槽与矩形槽长边相交处、第二凹槽与矩形槽宽边相交处均设有第三圆角。

7.在本发明的一种实施方式中,所述第一凹槽在矩形槽长边上分布有奇数个且相邻第一凹槽各自的中心线之间的间距相同,位于中间位置的第一凹槽的中心线与矩形槽长边的中心线重合。

8.在本发明的一种实施方式中,所述第二凹槽在矩形槽宽边上分布有奇数个且相邻第二凹槽各自的中心线之间的间距相同,位于中间位置的第二凹槽的中心线与矩形槽宽边的中心线重合。

9.在本发明的一种实施方式中,所述开窗为矩形状。

10.在本发明的一种实施方式中,所述第一凹槽、第二凹槽均为长方形u形槽。

11.本发明还提供一种避免超薄板卡板的治具的加工工艺,包括如下步骤:s1:选择厚度为0.25

±

0.1mm的矩形状的基板,其长度540

±

5mm,宽度为200

±

5mm,将基板四个角进行倒圆角,倒圆角半径为10

±

2mm;s2:在基板长边上开设矩形槽,所述矩形槽长边尺寸为450

±

3mm,两条矩形槽宽边

尺寸为100

±

3mm,所述矩形槽的对称中心线与基板的对称中心线相重合;s3:沿所述矩形槽长边开设第一凹槽,沿所述两条矩形槽宽边分别开设第二凹槽,所述第一凹槽在矩形槽长边上分布有奇数个且相邻第一凹槽各自的中心线之间的间距相同,位于中间位置的第一凹槽的中心线与矩形槽长边的中心线重合,所述第二凹槽在矩形槽宽边上分布有奇数个且相邻第二凹槽各自的中心线之间的间距相同,位于中间位置的第二凹槽的中心线与矩形槽宽边的中心线重合,所述第一凹槽、第二凹槽的槽宽为8

±

1mm,槽深为15

±

1mm;s4:在基板上开设开窗,便于水平线药水渗漏。

12.在本发明的一种实施方式中,所述第一凹槽在矩形槽长边上分布有五个,在矩形槽长边上相邻的两个第一凹槽各自中心线之间的距离为100.5

±

1mm,所述矩形槽宽边与其相邻矩形槽长边上的第一凹槽中心线的距离为20.5-27.5mm。

13.在本发明的一种实施方式中,所述第二凹槽在两个矩形槽宽边上各分布有三个,在两条矩形槽宽边上相邻的两个第二凹槽各自中心线之间的距离为28

±

1mm,所述矩形槽长边与其相邻矩形槽宽边上的第二凹槽中心线的距离为19.5-24.5mm。

14.本发明的上述技术方案相比现有技术具有以下优点:本发明所述的一种避免超薄板卡板的治具及其加工工艺,利用基板的矩形槽上的第一凹槽以及第二凹槽将薄板夹持并在生产线上带动薄板传送行进,可有效避免薄板直接走水平生产线生产时的卡板不良;开窗可增加药水流动性,在水平线药水喷洒时,板面上的药水会从开窗中流出,不会残留在板面上;此治具的材料可以选用印刷线路板行业常用的fr4基板做载体,选材方便,可重复使用,用此治具可共用现有生产设备,不用投资高额的薄板专用设备。

附图说明

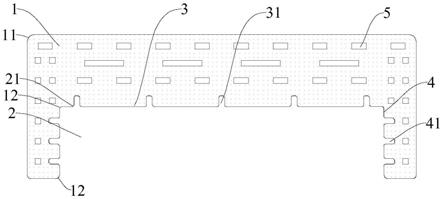

15.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中图1是本发明避免超薄板卡板的治具结构示意图。

16.图2是本发明薄板固定于治具示意图。

17.说明书附图标记说明:1、基板;11、第一圆角;12、第二圆角;2、矩形槽;21、第三圆角;3、矩形槽长边;31、第一凹槽;4、矩形槽宽边;41、第二凹槽;5、开窗。

具体实施方式

18.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

19.实施例1参照图1至图2所示,本发明的一种避免超薄板卡板的治具,包括矩形状的基板1,所述基板1长边上设有矩形槽2,所述矩形槽2的对称中心线与基板1的对称中心线相重合,所述矩形槽2包括一条矩形槽长边3和两条矩形槽宽边4,沿所述矩形槽长边3开设有第一凹槽31,沿所述两条矩形槽宽边4分别开设有第二凹槽41,所述第一凹槽31与第二凹槽41均用于夹持薄板,所述基板1上还设有用于药水渗漏的开窗5,在水平线上进行药水喷洒时,板面

上的药水会从开窗5中流出,不会残留在板面上,所述药水为印刷线路板湿流程中所用的液体药水。

20.具体地,所述基板1的四个角处设有第一圆角11,所述矩形槽长边3与矩形槽宽边4相交处、矩形槽宽边4与基板1长边相交处均设有第二圆角12,所述第一凹槽31与矩形槽长边3相交处、第二凹槽41与矩形槽宽边4相交处均设有第三圆角21;基板1上的第一圆角11、第二圆角12以及第三圆角21避免尖角刮伤印刷线路板和产生卡板。

21.具体地,所述第一凹槽31在矩形槽长边3上分布有奇数个且相邻第一凹槽31各自的中心线之间的间距相同,位于中间位置的第一凹槽31的中心线与矩形槽长边3的中心线重合;所述第二凹槽41在矩形槽宽边4上分布有奇数个且相邻第二凹槽41各自的中心线之间的间距相同,位于中间位置的第二凹槽41的中心线与矩形槽宽边4的中心线重合;所述开窗5为矩形状。

22.本实施例中,所述第一凹槽31、第二凹槽41均为长方形u形槽,长方形 u 形槽孔与薄板边缘形状匹配,更有利于夹持薄板边缘。

23.在使用时,将薄板的上边卡入治具矩形槽长边3的第一凹槽31内,将薄板的左上边与右上边分别卡入两条矩形槽宽边4的第二凹槽41内,将薄板完成夹持固定,然后将治具放入水平先上,使得薄板在治具的保护下在粗化工序中被传送,避免造成板损,水平线传输时,治具的刚性会支撑薄板避免薄板卡入滚轮内,水平线药水喷洒时,板面上的药水会从开窗5中流出,不会残留在板面上,使得板面清洁无残留,出水平线时,操作人员只须将治具抽出即可,方便快捷。

24.实施例2本实施例提供避免超薄板卡板的治具的加工工艺的一种实施例,包括如下步骤:s1:选择厚度为0.15的矩形状的基板1,基板1可选择为fr4(环氧玻纤布)基板1,其长度535mm,宽度为195mm,将基板1四个角进行倒圆角,倒圆角半径为8mm;s2:在基板1长边上开设矩形槽2,所述矩形槽长边3尺寸为447mm,两条矩形槽宽边4尺寸为97mm,所述矩形槽2的对称中心线与基板1的对称中心线相重合;s3:沿所述矩形槽长边3开设第一凹槽31,沿所述两条矩形槽宽边4开设第二凹槽41;s4:在基板1上开设开窗5,便于水平线药水渗漏。

25.其中,所述第一凹槽31在矩形槽长边3上分布有五个,所述第二凹槽41在两条矩形槽宽边4上各分布有三个,所述第一凹槽31、第二凹槽41的槽宽为9mm,槽深为14mm,在矩形槽长边3上相邻的两个第一凹槽31各自中心线之间的距离为101.5mm,在两条矩形槽宽边4上相邻的两个第二凹槽41各自中心线之间的距离为29mm,所述矩形槽宽边4与其相邻矩形槽长边3上的第一凹槽31中心线的距离为20.5mm,所述矩形槽长边3与其相邻矩形槽宽边4上的第二凹槽41中心线的距离为19.5mm。

26.实施例3本实施例提供避免超薄板卡板的治具的加工工艺的一种实施例,包括如下步骤:s1:选择厚度为0.25mm的矩形状的基板1,基板1可选择为fr4(环氧玻纤布)基板1,其长度540mm,宽度为200mm,将基板1四个角进行倒圆角,倒圆角半径为10mm;s2:在基板1长边上开设矩形槽2,所述矩形槽长边3尺寸为450mm,两条矩形槽宽边

4尺寸为100mm,所述矩形槽2的对称中心线与基板1的对称中心线相重合;s3:沿所述矩形槽长边3开设第一凹槽31,沿所述两条矩形槽宽边4开设第二凹槽41;s4:在基板1上开设开窗5,便于水平线药水渗漏。

27.其中,所述第一凹槽31在矩形槽长边3上分布有五个,所述第二凹槽41在两条矩形槽宽边4上各分布有三个,所述第一凹槽31、第二凹槽41的槽宽为8mm,槽深为15mm,在矩形槽长边3上相邻的两个第一凹槽31各自中心线之间的距离为100.5mm,在两条矩形槽宽边4上相邻的两个第二凹槽41各自中心线之间的距离为28mm,所述矩形槽宽边4与其相邻矩形槽长边3上的第一凹槽31中心线的距离为24mm,所述矩形槽长边3与其相邻矩形槽宽边4上的第二凹槽41中心线的距离为20mm。

28.实施例4本实施例提供避免超薄板卡板的治具的加工工艺的一种实施例,包括如下步骤:s1:选择厚度为0.35mm的矩形状的基板1,基板1可选择为fr4(环氧玻纤布)基板1,其长度545mm,宽度为205mm,将基板1四个角进行倒圆角,倒圆角半径为12mm;s2:在基板1长边上开设矩形槽2,所述矩形槽长边3尺寸为453mm,两条矩形槽宽边4尺寸为103mm,所述矩形槽2的对称中心线与基板1的对称中心线相重合;s3:沿所述矩形槽长边3开设第一凹槽31,沿所述两条矩形槽宽边4开设第二凹槽41;s4:在基板1上开设开窗5,便于水平线药水渗漏。

29.其中,所述第一凹槽31在矩形槽长边3上分布有五个,所述第二凹槽41在两条矩形槽宽边4上各分布有三个,所述第一凹槽31、第二凹槽41的槽宽为7mm,槽深为16mm,在矩形槽长边3上相邻的两个第一凹槽31各自中心线之间的距离为99.5mm,在两条矩形槽宽边4上相邻的两个第二凹槽41各自中心线之间的距离为27mm,所述矩形槽宽边4与其相邻矩形槽长边3上的第一凹槽31中心线的距离为27.5mm,所述矩形槽长边3与其相邻矩形槽宽边4上的第二凹槽41中心线的距离为24.5mm。

30.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1