曲面天线高精度自动组装方法与流程

1.本发明涉及曲面天线制备技术领域,尤其涉及到一种曲面天线高精度自动组装方法。

背景技术:

2.共形天线具有低剖面特点,有利于提高飞行器的气动性能和隐身性能,能够增大机载天线的孔径。尤其是对于相控阵天线,可以解决平面相控阵天线的扫描范围较窄、瞬时信号带宽有限、难以实现宽角扫描匹配的问题。从物理结构上,共形天线能够与载体表面共形,结构紧凑,对载体没有附加影响,可增加雷达天线的安装面积,并且能为其它设备提供安装空间,降低复杂表面的天线安装难度,使机载天线更加简洁化、扁平化、一体化。共形天线因其独特的优势在航空航天领域具有广泛的应用前景。

3.然而,目前共形天线的组装多为手工装配,手工装配具有芯片贴装精度低、键合精度差、产品一致性差、组装效率低等特点。目前的主流粘片机及键合机设备由于基板具有较高曲率,点胶头、吸嘴、劈刀都保持竖直,在大部分位置无法实现与基板切向接触;并且由于空间位置关系,点胶头、吸嘴、劈刀等易与曲面基板发生干涉及遮挡,易破坏芯片,造成芯片的破碎损坏。基于现有的粘片机及键合机无法实现芯片粘贴及金丝键合的高精度自动组装。因此,如何提高共形天线组装的效率和精度,是一个亟需解决的技术问题。

4.上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现要素:

5.本发明的主要目的在于提供一种曲面天线高精度自动组装方法,旨在解决目前曲面天线组装效率与精度不高的技术问题。

6.为实现上述目的,本发明提供一种曲面天线高精度自动组装方法,所述方法包括以下步骤:

7.将曲面天线基板固定于俯仰工作台;其中,所述俯仰工作台设有与所述曲面天线基板相匹配的曲面体;

8.驱动所述曲面体旋转,调整所述曲面天线基板的位置,以使所述曲面天线基板当前列的待组装通道的切向处于水平位置;

9.在当前待组装通道上进行自动点胶操作,并将芯片自动粘接至所述待组装通道;

10.判断所述曲面天线基板上所有列的组装通道是否组装完成,若否,驱动所述曲面体旋转,调整所述曲面天线基板的位置,以使所述曲面天线基板下一列的待组装通道的切向处于水平位置,并返回执行在当前待组装通道上进行自动点胶操作,并将芯片自动粘接至所述待组装通道步骤;若是,对所述曲面天线上的芯片进行依次自动键合,获得曲面天线。。

11.可选的,所述在当前待组装通道上进行自动点胶操作,并将芯片自动粘接至所述

待组装通道步骤,具体包括:

12.在当前待组装通道上进行第一次点胶操作,所述第一次点胶操作在每个芯片对应粘接位置形成回字形粘接路径;

13.在当前待组装通道上进行第二次点胶操作,所述第二次点胶操作在每个芯片长度方向的中线处形成直线段粘接路径;

14.在当前待组装通道的第一点胶操作和第二点胶操作完成后,在所述回字形粘接路径和所述直线段粘接路径上,将芯片依次粘接至待组装通道上每个芯片对应的粘接位置。

15.可选的,所述在当前待组装通道上进行自动点胶操作,并将芯片自动粘接至所述待组装通道步骤之后,所述方法还包括:

16.对粘接有芯片的曲面天线基板进行固化操作;其中,所述固化操作为对所述曲面天线基板进行阶梯温升保温,直至到达预设固化温度。

17.可选的,所述对所述曲面天线上的芯片进行依次自动键合步骤,具体包括:

18.对所述曲面体进行升温预热,直至曲面体满足键合温度;

19.驱动所述曲面体旋转,调整所述曲面天线基板的位置,以使所述曲面天线基板上的待键合芯片切向水平;

20.在当前待键合芯片上进行自动金丝压焊键合,并判断所述曲面天线基板上的芯片是否键合完成,若否,返回执行驱动所述曲面体旋转,调整所述曲面天线基板的位置,以使所述曲面天线基板上的待键合芯片切向水平步骤。

21.可选的,所述曲面体的曲面粘贴有发热材料,用于驱动所述曲面体达到键合温度。

22.可选的,所述俯仰工作台设有旋转基座和曲面体,所述旋转基座与所述曲面体分别设有相接触的旋转曲面,所述曲面体通过蜗杆机构在所述旋转基座上实现转动。

23.本发明实施例提出的一种曲面天线高精度自动组装方法,该方法包括将曲面天线基板固定于俯仰工作台的曲面体;驱动曲面体旋转,调整曲面天线基板的位置,以使曲面天线基板上的待组装通道切向水平;在当前待组装通道上进行自动点胶操作,并将芯片自动粘接至待组装通道;判断曲面天线基板上的通道是否组装完成,若否,重新驱动曲面体旋转调整曲面天线基板的位置;若是,对所述曲面天线上的芯片进行依次自动键合,获得曲面天线。本发明通过引入可升温俯仰工作台调整曲面基板的位置、控制粘片及键合工艺参数、规划组装路径,实现了大曲率曲面基板的高效、高精度自动组装,解决了共形天线的曲面基板手工装配一致性差、精度低的问题,能够基于现有的自动组装设备实现大曲率曲面基板自动组装,具有低成本、高效率的特点。

附图说明

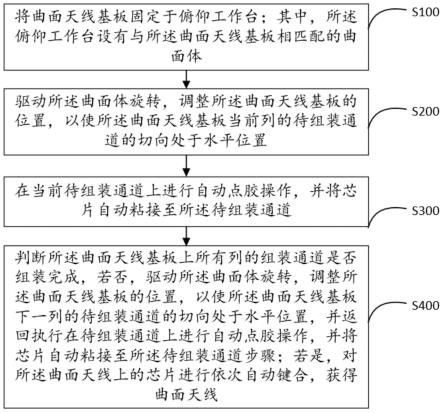

24.图1为本发明曲面天线高精度自动组装方法的实施例的流程示意图;

25.图2为本发明实施例中俯仰工作台的结构示意图;

26.图3为本发明实施例中装配路径的示意图。

27.附图说明:

28.旋转基座-1001;曲面体-1002;适配性组装辅助件-1003。

29.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

30.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.共形天线具有低剖面特点,有利于提高飞行器的气动性能和隐身性能,能够增大机载天线的孔径。尤其是对于相控阵天线,可以解决平面相控阵天线的扫描范围较窄、瞬时信号带宽有限、难以实现宽角扫描匹配的问题。从物理结构上,共形天线能够与载体表面共形,结构紧凑,对载体没有附加影响,可增加雷达天线的安装面积,并且能为其它设备提供安装空间,降低复杂表面的天线安装难度,使机载天线更加简洁化、扁平化、一体化。共形天线因其独特的优势在航空航天领域具有广泛的应用前景。

32.然而,目前共形天线的组装多为手工装配,手工装配具有芯片贴装精度低、键合精度差、产品一致性差、组装效率低等特点。目前的主流粘片机及键合机设备由于基板具有较高曲率,点胶头、吸嘴、劈刀都保持竖直,在大部分位置无法实现与基板切向接触;并且由于空间位置关系,点胶头、吸嘴、劈刀等易与曲面基板发生干涉及遮挡,基于现有的粘片机及键合机无法实现芯片粘贴及金丝键合的高精度自动组装。因此,如何提高共形天线组装的效率和精度,是一个亟需解决的技术问题。

33.为了解决这一问题,提出本发明的曲面天线高精度自动组装方法的各个实施例。本发明提供的曲面天线高精度自动组装方法通过引入可升温俯仰工作台调整曲面基板的位置、控制点胶、粘片及键合工艺参数、规划组装路径,实现了大曲率曲面基板的高效、高精度自动组装,解决了共形天线的曲面基板手工装配一致性差、精度低的问题,能够基于现有的自动组装设备实现大曲率曲面基板自动组装,具有低成本、高效率的特点。

34.本发明实施例提供了一种曲面天线高精度自动组装方法,参照图1,图1为本发明曲面天线高精度自动组装方法的实施例的流程示意图。

35.本实施例中,所述曲面天线高精度自动组装方法包括以下步骤:

36.步骤s100,将曲面天线基板固定于俯仰工作台;其中,所述俯仰工作台设有与所述曲面天线基板相匹配的曲面体。

37.需要说明的是,如图2所示,俯仰工作台设有旋转基座1001和曲面体1002,所述旋转基座1001与所述曲面体1002分别设有相接触的旋转曲面,所述曲面体1002通过蜗杆机构在所述旋转基座1001上实现转动。

38.具体而言,在实际应用中,首先将曲面天线基板通过销钉固定在俯仰工作台表面,通过俯仰工作台将曲面天线基板旋转特定角度至待组装通道切向水平,进行自动点胶,然后进行芯片自动粘接,实现芯片高精度自动贴装。

39.贴装完成后固化,然后进行曲面天线基板自动键合,将俯仰工作台进行升温预热,达到键合温度点后,通过俯仰工作台将曲面天线基板旋转特定角度至相应通道位置,通过金丝压焊实现焊盘与芯片的高精度键合。

40.在优选的实施例中,俯仰工作台还配置有适配性组装辅助件1003,该适配性组装辅助件1003在曲面天线组装的不同工艺流程时,可以为不同的辅助件。

41.具体到本实施例中:在进行自动点胶时,适配性组装辅助件1003可以为点胶头;在进行芯片自动粘接时,适配性组装辅助件1003可以为吸嘴;在进行芯片自动键合,适配性组装辅助件1003可以为劈刀。

42.步骤s200,驱动所述曲面体旋转,调整所述曲面天线基板的位置,以使所述曲面天

线基板当前列的待组装通道的切向处于水平位置。

43.具体而言,在实际应用中,使用可升温俯仰工作台扩展自动组装设备的自由度,俯仰工作台通过蜗杆机构实现转动,台面表面粘贴一层聚酰亚胺薄膜发热材料实现俯仰工作台的升温,用于达到超声键合时所需的温度。台面曲率与曲面天线基板的曲率应保持相同,俯仰工作台的旋转精度为0.1

°

。

44.步骤s300,在当前待组装通道上进行自动点胶操作,并将芯片自动粘接至所述待组装通道。

45.容易理解的,如图3所示,在当前待组装通道上进行自动点胶操作可包括:在当前待组装通道上进行第一次点胶操作,所述第一次点胶操作在每个芯片对应粘接位置形成回字形粘接路径;在当前待组装通道上进行第二次点胶操作,所述第二次点胶操作在每个芯片长度方向的中线处形成直线段粘接路径;在当前待组装通道的第一点胶操作和第二点胶操作完成后,在所述回字形粘接路径和所述直线段粘接路径上,将芯片依次粘接至待组装通道上每个芯片对应的粘接位置。

46.具体而言,实际应用中,在利用点胶头进行自动点胶时,采用复合点胶路径。胶线路径设计为两段路径,第一段为回字型路径,第二段为沿芯片长度方向中线处的直线段路径,直线段胶线路径用于贴装基板曲率造成的装配微间隙胶量补偿。回字形路径胶线点胶面积为芯片面积的80%,直线段点胶路径点胶长度为芯片长度的2/3,点胶时气体压力为12psi,点胶速度为100mil/s,点胶高度为2mil。

47.步骤s400,判断所述曲面天线基板上所有列的组装通道是否组装完成,若否,驱动所述曲面体旋转,调整所述曲面天线基板的位置,以使所述曲面天线基板下一列的待组装通道的切向处于水平位置,并返回执行在当前待组装通道上进行自动点胶操作,并将芯片自动粘接至所述待组装通道步骤;若是,对所述曲面天线上的芯片进行依次自动键合,获得曲面天线。

48.容易理解的,在对曲面天线基板上的芯片进行自动粘接时,需要对每个通道进行组装。

49.具体而言,在实际应用中,在进行芯片自动粘接时,进行逐列粘接,旋转俯仰工作台使待粘接通道列曲面切向处于水平位置,该列芯片粘接完成后,重新调整俯仰工作台使其他通道列切向处于水平位置,逐一进行芯片贴装粘接。在利用吸嘴进行芯片吸取时,吸取力为30g,粘接时,粘接力为30g。

50.需要说明的是,在当前待组装通道上进行自动点胶操作,并将芯片自动粘接至所述待组装通道之后,还需对曲面天线基板进行固化操作,即对粘接有芯片的曲面天线基板进行固化操作;其中,所述固化操作为对所述曲面天线基板进行阶梯温升保温,直至到达预设固化温度。

51.具体而言,在实际应用中,在固化时,将曲面天线采取阶梯温升保温的方法进行加热到固化温度点,加热速率不超过3℃/min,温度加热至40℃、60℃、80℃、100℃时,分别保温5min,待到达固化温度后120℃后,保温2h,完成胶体固化,在冷却时随炉自然冷却。

52.容易理解的,在对曲面天线上的芯片进行自动键合时,需要对所述曲面体1002进行升温预热,直至曲面体1002满足键合温度;驱动所述曲面体1002旋转,调整所述曲面天线基板的位置,以使所述曲面天线基板上的待键合芯片切向水平;在当前待键合芯片上进行

金丝压焊键合,并判断所述曲面天线基板上的芯片是否键合完成,若否,返回执行驱动所述曲面体旋转,调整所述曲面天线基板的位置,以使所述曲面天线基板上的待键合芯片切向水平步骤。

53.具体而言,在实际应用中,在利用劈刀进行金丝自动键合时,进行逐列通道键合,旋转俯仰工作台使待键合通道列切向处于水平位置,该列通道键合完成后,重新调整俯仰工作台使其他待键合通道列切向处于水平位置,逐一进行金丝键合。在进行金丝自动键合时,键合温度为100℃,焊接压力为16g,焊接超声85

‰

,焊接时间为150ms。

54.需要说明的是,在进行曲面天线高精度自动组装时,首先将曲面天线基板通过销钉固定在俯仰工作台表面,通过俯仰工作台将曲面基板旋转特定角度至待组装通道列位置切向水平,进行自动点胶及芯片粘接,该列组装完毕后继续旋转俯仰工作台实现其他位置通道列芯片高精度自动粘接。贴装完成后进行导电胶固化,最后进行曲面基板自动键合,旋转俯仰工作台将曲面基板旋转特定角度至待组装通道位置,通过自动金丝压焊实现焊盘与芯片的自动键合,该列键合完毕后继续旋转俯仰工作台实现其他位置通道列芯片与焊盘自动键合。

55.本发明通过引入可升温俯仰工作台调整曲面基板的位置、控制粘片及键合工艺参数、规划组装路径,创造性地实现了大曲率曲面基板的高效、高精度自动组装。本方法能够解决用于共形天线的曲面基板手工装配一致性差、精度低的问题,能够基于现有的自动组装设备实现大曲率曲面基板自动组装,具有低成本、高效率的特点。

56.以上仅为发明的优选实施例,并非因此限制发明的专利范围,凡是利用发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1