PCB板压合装置的制作方法

pcb板压合装置

技术领域

1.本发明属于pcb板加工技术领域,尤其涉及到pcb板压合装置。

背景技术:

2.pcb板即印制线路板,是电子工业的重要部件之一,几乎每种电子设备,小到电子手表、计算器,大到计算机、通信电子设备、军用武器系统,只要有集成电路等电子元件,为了使得各个元件之间的电器互连,都要使用印制线路板,基础印制线路板由绝缘底板、连接导线和装配焊接电子元件的焊盘组成,具有导电线路和绝缘底板的双重作用,印制线路板目前按照层数可分为单面板、双面板和多面板,在多面板的生产加工过程中,需要讲多个电路板叠合起来并通过压合装置在高温高压状态下压固在一起。

3.现有技术中的pcb板的压合装置,在操作过程中较为繁琐,其包括排版机和压板机,例如单层板的压合流程为,首先排版机在作业区放上一层铜箔,工人将铜箔铺平和除尘,机械臂将pcb板放置在铜箔的正中,随后又铺上一层铜箔,重复上述的铺平和除尘步骤,在排版时需要人工手动进行铺平和除尘操作,自动化较低;完成排版后运输至压板机处,通过高温高压将铜箔与pcb板压固在一起,压合完成后,放置冷却,再由人工将多余的铜箔裁掉,操作较为繁琐。

技术实现要素:

4.本发明所解决的技术问题在于提供一种pcb板压合装置,用以解决现有技术中pcb板压合装置自动化低,操作繁琐的问题。

5.本发明提供的基础方案:pcb板压合装置,包括机架,所述机架上方设有上压机构、上模组件、下模组、排版机构以及控制装置,所述上压机构包括气缸、固定板、下压板、若干个支撑柱和轴承,所述支撑柱一端固定安装在机架上方,所述支撑柱另一端固定安装固定板,所述下压板通过轴承安装在机架与固定板之间并与支撑柱滑动配合,所述气缸安装在固定板上方,所述气缸的伸缩轴与下压板连接;

6.所述上模组件包括上模定位板、滑动组件、上模组和两个限位块,所述上模定位板通过滑动组件与下压板滑动连接,所述上模组固定在上模定位板下表面,所述限位块安装在上模定位板下表面两侧;

7.所述下模组固定在机架上表面并位于上模组正下方,所述下模组上设有放置腔;

8.所述排版机构位于机架上方下模组两侧,所述排版机构包括排版机和移动装置,所述移动装置位于机架上表面,所述排版机安装在移动装置上方,所述排版机包括本体、驱动电机、储料盒以及滚轮,所述驱动电机安装在本体内部,所述本体设有储料腔和出料口,所述储料盒位于储料腔内,所述滚轮位于出料口处,所述驱动电机的输出轴与滚筒通过带传动连接。

9.所述控制装置包括控制器、传感器组件以及控制面板,所述气缸、驱动电机、移动装置、传感器组件和控制面板均与控制器电连接,所述控制器用于根据控制面板信号控制

气缸、驱动电机、移动装置和传感器组件的运行状态,所述控制器还用于根据传感器组件的信号控制气缸、驱动电机和移动装置的运行状态。

10.本发明的原理及优点在于:本技术的pcb板压合装置,包括机架,在机架的上方设有上压机构、上模组件、下模组、排版机构以及控制装置,上压机构通过支撑柱固定在机架上表面,上压机构中的气缸通过固定板在支撑柱顶部固定,气缸的伸缩轴连接下压板,下压板通过轴承与支撑柱连接,使得下压板能够在支撑柱上下滑动,下压板连接上模组件,上模组件通过滑动组件与下压板连接,使得上模组件在下压过程中具有缓冲过程,避免上模组件冲压太强损坏pcb板,下模组处于上模组件的正下方,使得上模组件在下压过程能够契合进下模组的放置腔内,本技术中还设有排版机构,排版机构中排版机安装在移动装置上,排版机在移动装置的作用下能够在x轴上移动,排版机的储料盒能够用于存储铜箔或者半固化片,位于储料盒内的铜箔或者半固化片在排版机的作用下顺着出料口排出,而在出料口处设有滚轮,滚轮能够将经过出料口的铜箔或者半固化片压平和清除灰尘等杂质,从出料口出来的铜箔或者半固化片可直接进入放置腔,不需要人工操作,而控制装置能够使得本技术的pcb压合装置自动化程度高。

11.因此,本技术的优点在于,通过自动化排版机,减少人工操作带来的效率低和操作繁琐的问题,同时通过上压机构、上模组件、下模组以及控制装置,能够实现pcb板的精密压合,自动化程度高。

12.进一步,所述上模组包括连接板和压板,所述连接板与上模定位板连接并卡接在限位块内,所述压板与连接板连接,所述压板内和下模组的放置腔内均设有加热模块,所述加热模块与控制器电连接,所述控制器还用于根据控制面板信号控制加热模块的启闭和输出功率。

13.有益效果:在上模组件和下模组上设置加热模块,通过高温高压能够使得pcb板在压合过程中达到更好的压合效果。

14.进一步,所述传感器组件包括到位传感器一和到位传感器二,所述到位传感器一和到位传感器二均安装在机架上表面并位于排版机一侧相对设置,所述排版机一侧设有弹簧挡片,所述控制器用于在到位传感器一触碰到到弹簧挡片发出信号时控制移动装置停止运行。

15.有益效果:设置的到位传感器能够实现排版机的精准定位控制,使得当排版机的出料口到达放置腔边缘时则自动停下移动装置,进行铜箔或者半固化片的出料。

16.进一步,所述移动装置为滑轨,所述滑轨设有滑块和电机,所述电机与控制器电连接,所述排版机安装在滑块上方,所述控制器用于根据到位传感器信号控制电机停止运行。

17.有益效果:通过滑轨的滑块和电机能够很好的实现排版机在x轴上的移动控制。

18.进一步,所述滑动组件包括导杆和直线轴承,所述导杆一端固定在上模定位板上,另一端穿过下压板并通过直线轴承与下压板滑动配合。

19.有益效果:通过导杆和直线轴承能够实现上模组件在下压板上的下压缓冲动作。

20.进一步,所述排版机还包括步进电机和伸缩滑板,所述步进电机与控制器电连接,所述步进电机的输出轴上设有绕线轮,所述绕线轮上缠绕并固定有拉丝,所述拉丝的自由端与伸缩滑板连接,所述控制器用于根据到位传感器一信号控制步进电机顺时针转动,所述控制器还用于根据到位传感器二触碰到弹簧挡片发出信号时控制步进电机逆时针转动。

21.有益效果:在排版机的出料口处设置伸缩滑板,在排版机未触碰到到位传感器一时或者,伸缩滑板处于收缩状态,当排版机触碰到到位传感器一时,则步进电机顺时针转动将伸缩滑板滑出,方便从出料口出来的铜箔或者半固化片能够顺着伸缩滑板滑落进放置腔,保证其出料的稳定性,在出料完成,准备压合时,排版机回退,排版机上的弹簧挡片触碰到到位传感器二,此时到位传感器二发出信号,控制步进电机逆时针旋转将伸缩滑板收缩,使得滑出的伸缩滑板不会影响排版机的回退流程。

22.进一步,所述下模组的两侧设有凹槽,所述凹槽内壁设有限位板。

23.有益效果:下模组两侧的凹槽方便伸缩滑板进入,同时设置的限位板能够限制伸缩滑板的过度延伸。

24.进一步,所述传感器组件还包括压力传感器、压力传感器信号变送器以及数显压力表,所述压力传感器安装气缸的伸缩轴上并位于下压板上表面,所述控制器还用于控制压力传感器变送器将压力传感器信号传输至数显压力表上。

25.有益效果:通过压力传感器能够实时检测气缸下压的压力强度,通过压力传感器变送器和数显压力表能够实时查看压力传感器的数值,方便操作人员据此控制。

26.进一步,所述控制面板包括显示屏和控制按键,所述显示屏和控制按键均与控制器电连接,所述控制器还用于控制显示屏显示气缸、驱动电机、移动装置、传感器组件的运行状态,所述控制器还用于根据控制按键控制气缸、驱动电机、移动装置、传感器组件和显示屏的运行状态。

27.有益效果:操作人员通过显示屏能够实时查看设备的运行状态,通过控制按键方便操作人员对设备进行操作。

附图说明

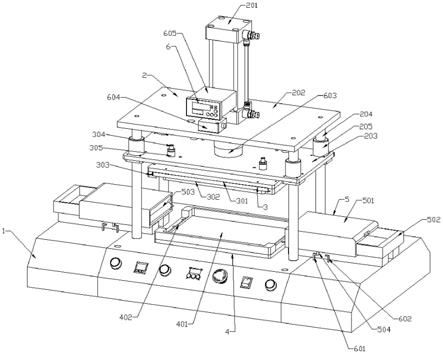

28.图1为本发明实施例一的结构示意图;

29.图2为本发明实施例一的功能框图;

30.图3为本发明实施例二的结构示意图;

31.图4为本发明实施例二的功能框图。

具体实施方式

32.下面通过具体实施方式进一步详细说明:

33.说明书附图中的标记包括:机架1、上压机构2、气缸201、固定板202、下压板203、支撑柱204、轴承205、上模组件3、上模定位板301、上模组302、限位块303、导杆304、直线轴承305、下模组4、放置腔401、限位板402、排版机构5、本体501、储料盒502、滚轮503、弹簧挡片504、伸缩滑板505、传感器组件6、到位传感器一601、到位传感器二602、压力传感器603、压力传感器变送器604、数显压力表605。

34.实施例一:

35.实施例一基本如图1和图2所示:pcb板压合装置,包括上压机构2、上模组件3、下模组4、排版机构5以及控制装置,控制装置包括控制器、控制面板以及传感器组件6,控制面板和传感器组件6均与控制器电连接;上压机构2包括气缸201、固定板202、下压板203、若干个支撑柱204和轴承205,气缸201与控制器电连接,控制器用于根据控制面板信号控制气缸

201的运行状态,控制器还用于根据传感器组件6信号控制气缸201的运行状态;

36.在本实施例中,支撑柱204设有4个,分别在机架1四周对称固定,轴承205采用直线轴承305,在本实施例的其他实施例中,还可以采用导向套来实现;支撑柱204一端固定安装在机架1上方,支撑柱204另一端固定安装固定板202,下压板203通过轴承205安装在机架1与固定板202之间并与支撑柱204滑动配合,气缸201安装在固定板202上方,气缸201的伸缩轴与下压板203连接;

37.上模组件3包括上模定位板301、滑动组件、上模组302和两个限位块303,上模定位板301通过滑动组件与下压板203滑动连接,上模组302固定在上模定位板301下表面,限位块303安装在上模定位板301下表面两侧,在本实施例中,滑动组件包括导杆304和直线轴承305,导杆304一端固定在上模定位板301上,另一端穿过下压板203并通过直线轴承305与下压板203滑动配合;上模组302包括连接板和压板,连接板与上模定位板301连接并卡接在限位块303内,压板与连接板连接,压板内设有加热模块,在本实施例中,加热模块采用加热管。

38.下模组4固定在机架1上表面并位于上模组302正下方,下模组4上设有放置腔401,放置腔401内设有与压板内相同的加热模块,下模组4的两侧设有凹槽,凹槽的内壁设有限位板402,在本实施例中,限位板402能够将放置腔401两端的凹槽开口底部限位一部分,具体比例为,限位板402的高度与放置腔401内壁的高度之比为1:3。

39.在本实施例中,压板上的加热模块和放置腔401内的加热模块均与控制器电连接,控制器还用于根据控制面板信号控制加热模块的启闭和输出功率。

40.排版机构5位于机架1上方下模组4两侧,排版机构5包括排版机和移动装置,移动装置位于机架1上表面,排版机安装在移动装置上方,在本实施例中,移动装置为x轴移动装置,具体为,移动装置为滑轨,滑轨设有滑块和电机,电机与控制器电连接,排版机安装在滑块上方,控制器用于根据到位传感器信号控制电机停止运行;排版机包括本体501、驱动电机、储料盒502以及滚轮503,驱动电机与控制器电连接,控制器用于根据控制面板信号控制驱动电机的运行状态;驱动电机安装在本体501内部,本体501设有储料腔和出料口,储料盒502位于储料腔内,在本实施例中,储料盒502用于存放裁剪好的铜箔或者半固化片,铜箔能够为pcb板电磁屏蔽以及抗静电,半固化片能够为多层板之间提供胶合性能。滚轮503位于出料口处,驱动电机的输出轴与滚筒通过带传动连接,在本实施例中,储料盒502内储放的铜箔经过滚轮503的时,会被滚轮503压平以及粘去铜箔两面的灰尘,并通过出料口直接进入下模组4的放置腔401内,一方面解决了现有压合过程排版的繁琐操作,同时提升了效率。在本实施例中排版机的内部送料结构与现有排版机的送料结构相同,本技术不做过多赘述。

41.在本实施例中,传感器组件6包括到位传感器一601、到位传感器二602、压力传感器603、压力传感器变送器604以及数显压力表605,到位传感器一601和到位传感器二602均安装在机架1上表面并位于排版机一侧相对设置,排版机处于到位传感器一601和到位传感器二602的同一侧设有弹簧挡片504,排版机在移动装置上移动的过程中,排版机的弹簧挡片504首先经过到位传感器二602,因为到位传感器二602背对弹簧挡片504设置,弹簧挡片504经过到位传感器二602时到位传感器二602不会有信号反应,排版机继续前进时,弹簧挡片504触碰到到位传感器一601,到位传感器一601与到位传感器二602相对设置,因此到位

传感器一601接触到弹簧挡片504时会发出到位信号,因此控制器在到位传感器一601触碰到到弹簧挡片504发出信号时控制移动装置停止运行,即控制电机停止运行,排版机即停止移动;排版机到位后,控制器控制驱动电机运行,从而控制排版机将铜箔或者半固化片从出料口排出至放置腔401,以便后续压合pcb板。

42.排版机工作完成后,移动装置启动控制排版机回退,当回退至到位传感器二602处时,到位传感器二602发出到位信号,控制器根据传感器二的信号控制移动装置停止运行,即排版机回退到位。

43.压力传感器603安装气缸201的伸缩轴上并位于下压板203上表面,控制器还用于控制压力传感器变送器604将压力传感器603信号传输至数显压力表605上,通过压力传感器603能够实时检测气缸201下压的压力强度,通过压力传感器变送器604和数显压力表605能够实时查看压力传感器603的数值,方便操作人员据此控制。

44.控制面板包括显示屏和控制按键,显示屏和控制按键均与控制器电连接,控制器还用于控制显示屏显示气缸201、驱动电机、移动装置、传感器组件6的运行状态,控制器还用于根据控制按键控制气缸201、驱动电机、移动装置、传感器组件6和显示屏的运行状态,在本实施例中,显示屏采用led屏,控制按键采用按钮或者数字键盘,控制器采用单片机,具体为stem32单片机。

45.具体实施过程如下:在设备运行前,首先检查设备各个零部件完好性以及物料的准备,包括储料盒502内的铜箔或者半固化片的储存量,其中,位于机架1两侧的排版机可以同时存放铜箔或者一侧存放铜箔一侧存放半固化片,可根据压合的pcb板是否是多层板决定;

46.检查设备的同时,将经过棕化、预叠好的待压合的pcb板运输至压合装置处,启动压合装置,排版机排出单层铜箔,将pcb板放置在放置腔401,在压合前首先加热放置腔401内的加热模块,将叠合在一起的pcb板经过高温预融合在一起,减少层与层之间的偏移度,预熔完成后加热上模组302上压板的加热模块,并启动压合装置的气缸201,气缸201的伸缩轴伸出,配合压力传感器603向pcb板施加压力,若压合多层板时,在压板上加热模块的温度上升过程中,使用5-25psi的稳压软化可流动的胶逐渐将多层pcb板层中的气泡赶走,稳压软化的时间约为8分钟,稳压软化结束后提高压力至250psi,将最接近边缘的气泡挤出并在170℃的高温高压下继续对半固化片进行延键及侧键架桥45分钟后,最后保持原压降温15分钟处理,则压合过程结束。

47.实施例二:

48.如图3和图4所示,实施例二与实施例一的不同之处在于,实施例二中,排版机还包括步进电机和伸缩滑板505,步进电机与控制器电连接,步进电机的输出轴上设有绕线轮,绕线轮上缠绕并固定有拉丝,拉丝的自由端与伸缩滑板505连接,控制器用于根据到位传感器一601信号控制步进电机顺时针转动,控制器还用于根据到位传感器二602触碰到弹簧挡片504发出信号时控制步进电机逆时针转动。

49.实施例二的具体实施过程如下:

50.与实施例一不同的是,为保证排版机出料的稳定性,通过在出料口设置伸缩滑板505,在排版机未触碰到到位传感器一601时或者,伸缩滑板505处于收缩状态,当排版机触碰到到位传感器一601时,则步进电机顺时针转动将伸缩滑板505滑出,方便从出料口出来

的铜箔或者半固化片能够顺着伸缩滑板505滑落进放置腔401,保证其出料的稳定性,在出料完成,准备压合时,排版机回退,排版机上的弹簧挡片504触碰到到位传感器二602,此时到位传感器二602发出信号,控制步进电机逆时针旋转将伸缩滑板505收缩,使得滑出的伸缩滑板505不会影响排版机的回退流程。

51.以上的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1