一种多层HDI线路板自动化控制沉铜工艺的制作方法

一种多层hdi线路板自动化控制沉铜工艺

技术领域

1.本发明涉及hdi线路板加工领域,特别是涉及一种多层hdi线路板自动化控制沉铜工艺。

背景技术:

2.印制电路板,又称印刷电路板,是电子元器件电气连接的提供者。印制电路板多用“pcb”来表示,它的发展已有100多年的历史了。线路板的设计主要是版图设计,采用电路板的主要优点是大大减少布线和装配的差错,提高了自动化水平和生产劳动率。按照线路板层数可分为单面板、双面板、四层板、六层板以及其他多层线路板。在印制电路板出现之前,电子元件之间的互连都是依靠电线直接连接而组成完整的线路。在当代,电路面板只是作为有效的实验工具而存在,而印刷电路板在电子工业中已经成了占据了绝对统治的地位。印制电路板从单层发展到双面板、多层板和挠性板,并不断地向高精度、高密度和高可靠性方向发展。不断缩小体积、减少成本、提高性能,使得印制电路板在未来电子产品的发展过程中,仍然保持强大的生命力。

3.然而,hdi(high density interconnector,高密度互连),高密度互连制造是印制电路板行业中发展最快的一个领域。沉铜的目的是利用化学反应原理在孔内加上一层铜,使原来是不导电的孔拥有导电性,以便于后面板面电镀及图形电镀的顺利进行,从而完成线路板线路间的电性互通。传统的hdi线路板沉铜工艺是将整个线路板浸没在各种处理液中,这样的操作会浪费掉大量的处理液,严重地增加了正常成本。

技术实现要素:

4.基于此,有必要针对传统的hdi线路板沉铜工艺是将整个线路板浸没在各种处理液中,这样的操作会浪费掉大量的处理液,严重地增加了正常成本的技术问题,提供一种多层hdi线路板自动化控制沉铜工艺。

5.一种多层hdi线路板自动化控制沉铜工艺,所述工艺包括以下步骤:去毛刺步骤:数控机床采用去毛刺钻头对待沉铜多层hdi线路板上的连接孔进行去毛刺处理;清洗步骤:将去除了毛刺的待沉铜多层hdi线路板在清洗液中进行清理,在清洗液中清洗完毕后用清水进行再次清洗,冲洗掉待沉铜多层hdi线路板上的清洗液并在清理干净后进行烘干处理;除油步骤:将烘干处理后的待沉铜多层hdi线路板放置在除油液中进行除油处理;微蚀步骤:将除油处理后的待沉铜多层hdi线路板上的连接孔用微蚀液进行微蚀处理;预浸活化步骤:用添加有活化剂的预浸液对微蚀处理后的待沉铜多层hdi线路板上的连接孔预浸活化处理;解胶步骤:利用解胶剂来处理待沉铜多层hdi线路板上的连接孔;

沉铜步骤:将解胶完成的待沉铜多层hdi线路板浸入沉铜液中进行电镀沉铜处理。

6.在其中一个实施例中,在所述清洗步骤中,承装有清洗液的清洗槽中安装有超声波发生器。

7.在其中一个实施例中,在所述除油步骤中,承装有除油液的除油槽中安装有超声波发生器。

8.在其中一个实施例中,所述清洗液含有过硫酸铵和过硫酸钠,过硫酸铵的浓度为120g/l-103g/l,过硫酸钠的浓度为360g/l-520g/l。

9.在其中一个实施例中,除油液含有盐酸、羟基亚乙基二膦酸、超支化聚合物以及聚氧乙烯;盐酸的浓度为50g/l-150g/l、羟基亚乙基二膦酸的浓度为80g/l-120g/l、超支化聚合物的浓度为4g/l-8g/l、聚氧乙烯的浓度为4g/l-6g/l。

10.在其中一个实施例中,微蚀液中含有清洗酸、丙烯酸甲酯、过硫酸钠以及过硫酸铵,清洗酸的浓度为100g/l-100g/l、过硫酸钠的浓度为50g/l-80g/l、过硫酸铵的浓度为60g/l-90g/l、2g/l-3g/l的丙烯酸甲酯。

11.在其中一个实施例中,所述清洗酸为硫酸和羟基乙酸的混合物。

12.在其中一个实施例中,沉铜液包括五水硫酸铜、硫酸、光亮剂、载运剂、整平剂,余量为去离子水;五水硫酸铜的浓度为150g/l-250g/l,硫酸的浓度为100g/l-150g/l,光亮剂的浓度为10g/l-20g/l,载运剂的浓度为10g/l-20g/l,整平剂的浓度为10g/l-18g/l。

13.在其中一个实施例中,沉铜液还包括改善添加剂,改善添加剂的浓度为0.15g/l-0.2g/l,改善添加剂包括如下质量份的各组分:环氧乙烷-环氧丙烷嵌段共聚物50份至60份、四氢噻唑硫酮16份至18份以及季铵化聚乙烯亚胺25份至35份。

14.在其中一个实施例中,所述预浸液含有硫酸、聚乙烯亚胺、聚乙烯醇以及聚乙二醇;硫酸的浓度为10g/l-100g/l,聚乙烯亚胺的浓度为0.05g/l-0.08mg/l,聚乙烯醇的浓度为0.3g/l-0.4mg/l,聚乙二醇的浓度为0.3g/l-0.4mg/l。

15.上述多层hdi线路板自动化控制沉铜工艺步骤简练精妙、容易操控,每个步骤都认真细微。在微蚀步骤中,是对待沉铜多层hdi线路板上的连接孔处进行的微蚀处理、而不是采用将整个待沉铜多层hdi线路板浸没在微蚀液中的方式。在预浸活化步骤中,是对待沉铜多层hdi线路板上的连接孔处进行的预浸活化处理、而不是采用将整个待沉铜多层hdi线路板浸没在添加有活化剂的预浸液中的方式。在解胶步骤中,是对待沉铜多层hdi线路板上的连接孔处进行的解胶处理、而不是采用将整个待沉铜多层hdi线路板浸没在解胶液中的方式。也就是说,针对性地精确使用微蚀液、添加有活化剂的预浸液以及解胶液,可以极大地节省微蚀液、添加有活化剂的预浸液以及解胶液,降低了整个待沉铜多层hdi线路板的沉铜成本。另一方面,避免了在待沉铜多层hdi线路板的其余部位产生沉铜,避免了后期清理工作。

附图说明

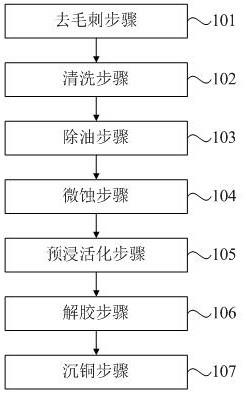

16.图1为一个实施例中多层hdi线路板自动化控制沉铜工艺的流程示意图;图2为另一个实施例中多层hdi线路板自动化控制沉铜工艺的流程示意图。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.请参阅图1,本发明提供了一种多层hdi线路板自动化控制沉铜工艺,所述工艺包括以下步骤:步骤101:去毛刺步骤:数控机床采用去毛刺钻头对待沉铜多层hdi线路板上的连接孔进行去毛刺处理。

19.需要说明的是,开孔后待沉铜多层hdi线路板上的连接孔的孔壁和孔口处均有毛刺,毛刺会严重影响沉铜工作的进行。数控机床采用去毛刺钻头可以对待沉铜多层hdi线路板上连接孔的孔壁和孔口处的毛刺进行有效地去除。

20.步骤102:清洗步骤:将去除了毛刺的待沉铜多层hdi线路板在清洗液中进行清理,在清洗液中清洗完毕后用清水进行再次清洗,冲洗掉待沉铜多层hdi线路板上的清洗液并在清理干净后进行烘干处理。

21.具体的,将去除了毛刺的待沉铜多层hdi线路板在清洗液中进行清理,在本实施例中,所述清洗液含有过硫酸铵和过硫酸钠,过硫酸铵的浓度为120g/l-103g/l,过硫酸钠的浓度为360g/l-520g/l。以去除待沉铜多层hdi线路板上的污迹和杂质氧化物。进一步地,在其中一个实施例中,在所述清洗步骤中,承装有清洗液的清洗槽中安装有超声波发生器。使得清洗液对于待沉铜多层hdi线路板更加迅速和彻底。在清洗液中清洗完毕后用清水进行再次清洗,冲洗掉待沉铜多层hdi线路板上的清洗液并在清理干净后进行烘干处理,以避免待沉铜多层hdi线路板的清水影响后续加工。

22.步骤103:除油步骤:将烘干处理后的待沉铜多层hdi线路板放置在除油液中进行除油处理。

23.具体的,将烘干处理后的待沉铜多层hdi线路板放置在除油液中进行除油处理,去除掉待沉铜多层hdi线路板上的油污和顽固的杂质。在本实施例中,除油液含有盐酸、羟基亚乙基二膦酸、超支化聚合物以及聚氧乙烯。盐酸的浓度为50g/l-150g/l、羟基亚乙基二膦酸的浓度为80g/l-120g/l、超支化聚合物的浓度为4g/l-8g/l、聚氧乙烯的浓度为4g/l-6g/l。除油液的粘度低、可以对待沉铜多层hdi线路板上的连接孔进行有效的除油。进一步地,在其中一个实施例中,在所述除油步骤中,承装有除油液的除油槽中安装有超声波发生器,以进一步地改善除油液对待沉铜多层hdi线路板上的连接孔进行除油的效果。

24.步骤104:微蚀步骤:将除油处理后的待沉铜多层hdi线路板上的连接孔用微蚀液进行微蚀处理。

25.具体的,在微蚀步骤之前用去离子水将除油处理后的待沉铜多层hdi线路板清洗干净并做烘干处理,将除油处理后的待沉铜多层hdi线路板上的连接孔用微蚀液进行微蚀处理,使得待沉铜多层hdi线路板上的连接孔的孔壁上变得粗糙,便于后续沉铜。在本实施例中,微蚀液中含有清洗酸、丙烯酸甲酯、过硫酸钠以及过硫酸铵,清洗酸的浓度为100g/l-100g/l、过硫酸钠的浓度为50g/l-80g/l、过硫酸铵的浓度为60g/l-90g/l、2g/l-3g/l的丙烯酸甲酯。在本实施例中,所述清洗酸为硫酸和羟基乙酸的混合物。

26.步骤105:预浸活化步骤:用添加有活化剂的预浸液对微蚀处理后的待沉铜多层

hdi线路板上的连接孔预浸活化处理。

27.具体的,在预浸活化步骤之前用去离子水将微蚀处理后的待沉铜多层hdi线路板清洗干净并做烘干处理。用添加有活化剂的预浸液对微蚀处理后的待沉铜多层hdi线路板上的连接孔预浸活化处理。在本实施例中,所述预浸液含有硫酸、聚乙烯亚胺、聚乙烯醇以及聚乙二醇。硫酸的浓度为10g/l-100g/l,聚乙烯亚胺的浓度为0.05g/l-0.08mg/l,聚乙烯醇的浓度为0.3g/l-0.4mg/l,聚乙二醇的浓度为0.3g/l-0.4mg/l。所述活化剂为胶体钯活化液。

28.步骤106:解胶步骤:利用解胶剂来处理待沉铜多层hdi线路板上的连接孔。

29.具体的,利用解胶剂来处理待沉铜多层hdi线路板上的连接孔,在本实施例中,解胶剂为氟硼酸。

30.步骤107:沉铜步骤:将解胶完成的待沉铜多层hdi线路板浸入沉铜液中进行电镀沉铜处理。

31.具体的,将解胶完成的待沉铜多层hdi线路板浸入沉铜液中进行电镀沉铜处理。在本实施例中,沉铜液包括五水硫酸铜、硫酸、光亮剂、载运剂、整平剂,余量为去离子水。五水硫酸铜的浓度为150g/l-250g/l,硫酸的浓度为100g/l-150g/l,光亮剂的浓度为10g/l-20g/l,载运剂的浓度为10g/l-20g/l,整平剂的浓度为10g/l-18g/l。具体的,在本实施例中,湿润剂为聚丙二醇,聚丙二醇可以提高铜膜的平整度,避免铜膜薄厚不均。光亮剂为聚二硫二丙烷磺酸钠,整平剂为己内酰胺。光亮剂可以加速沉铜过程。整平剂可以使得待沉铜多层hdi线路板上连接孔内的沉铜所形成的铜膜平整致密。

32.进一步地,为了进一步地改善沉铜效果,在其中一个实施例中,沉铜液还包括改善添加剂,改善添加剂的浓度为0.15g/l-0.2g/l,改善添加剂包括如下质量份的各组分:环氧乙烷-环氧丙烷嵌段共聚物50份至60份、四氢噻唑硫酮16份至18份以及季铵化聚乙烯亚胺25份至35份。改善添加剂可以进一步改善连接孔内的沉铜所形成的铜膜的平整度、强度和耐冲击性。

33.上述多层hdi线路板自动化控制沉铜工艺步骤简练精妙、容易操控,每个步骤都认真细微。在微蚀步骤中,是对待沉铜多层hdi线路板上的连接孔处进行的微蚀处理、而不是采用将整个待沉铜多层hdi线路板浸没在微蚀液中的方式。在预浸活化步骤中,是对待沉铜多层hdi线路板上的连接孔处进行的预浸活化处理、而不是采用将整个待沉铜多层hdi线路板浸没在添加有活化剂的预浸液中的方式。在解胶步骤中,是对待沉铜多层hdi线路板上的连接孔处进行的解胶处理、而不是采用将整个待沉铜多层hdi线路板浸没在解胶液中的方式。也就是说,针对性地精确使用微蚀液、添加有活化剂的预浸液以及解胶液,可以极大地节省微蚀液、添加有活化剂的预浸液以及解胶液,降低了整个待沉铜多层hdi线路板的沉铜成本。另一方面,避免了在待沉铜多层hdi线路板的其余部位产生沉铜,避免了后期清理工作。

34.需要说明的是,在多层hdi线路板自动化控制沉铜工艺中对于沉铜液的消耗是巨大的,为了降低对于沉铜液的消耗量,进一步地降低多层hdi线路板自动化控制沉铜工艺的使用成本。请参阅图2,在沉铜步骤之后还包括步骤108:沉铜液除杂步骤;在承装有沉铜液的沉铜槽中添加入双氧水将沉铜液中的高分子有机物分解成分子量较小的有机物,采用活性碳粉将分子量较小的有机物吸附干

净后即可进行再次使用,使用过程中根据各成分含量的消耗情况来补充添加即可。

35.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

36.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1