微系统集成电路的叠装结构和叠装方法与流程

1.本技术涉及微系统技术领域,具体涉及一种用于微系统集成电路的叠装结构和叠装方法。

背景技术:

2.目前,随着摩尔定律的迭代发展,大规模集成电路中工艺节点晶体管的特征尺寸已经能够缩小到5nm以下。随着尺寸的进一步缩减,集成电路工艺的研发成本成指数形式增加,研发周期也变得越来越长。芯片持续减小的特征尺寸使得摩尔定律的发展愈发困难,以三维异质异构集成技术为代表的微系统技术已然成为电子技术的重要方向之一。

3.微系统是特征尺度为微纳米量级,具备信息获取、处理、交换、执行、能源供给的多功能微型系统,其以微电子、微机电系统、光电子为基础,在系统架构下通过三维异质异构集成工艺实现批量制造,通过与轻量级算法和嵌入式软件有机结合形成功能完整的电子系统。微系统已经广泛应用于移动消费电子设备、物联网与可穿戴电子设备、计算机与互联网、航空航天、军工等技术领域。

4.三维异质异构集成着重于解决系统级的集成互连,并提高集成电路的功能密度,是“超越摩尔”的关键使能技术。微系统具有集成度高、功耗小、微小型化等特点,因此需要与之相适应的三维异质异构集成来实现微系统的集成。板级堆叠是实现微系统集成的重要途经之一。

技术实现要素:

5.为了解决现有的集成电路叠装结构进行多层堆叠时,存在堆叠尺寸随着层数的增加而增大、无法适应微系统的微小型化要求等问题,本技术提供了一种微系统集成电路的叠装结构及叠装方法。

6.根据本技术的第一方面,提供的叠装结构包括:

7.至少一个功能单元,包括,

8.第一电路板;

9.一组第一半孔,设置于所述第一电路板的四周;

10.至少一个连接单元,与所述至少一个功能单元上下堆叠,包括,

11.第二电路板,与所述第一电路板具有相同的投影轮廓尺寸;

12.一组第二半孔,设置于所述第二电路板的四周,与所述一组第一半孔上下对齐。

13.根据本技术的一些实施例,所述一组第一半孔或所述一组第二半孔的孔径为0.3-0.5mm,孔中心距为0.8-1.2mm。

14.根据本技术的一些实施例,所述第二电路板为中央镂空或下沉的电路板。

15.根据本技术的一些实施例,所述第一电路板或所述第二电路板包括:

16.hdi pcb板、有机基板、陶瓷基板、金属基板、玻璃载板和/或硅基板中的一种或多种。

17.根据本技术的第二方面,提供一种微系统集成电路的叠装方法,所述叠装方法包括:

18.上下对齐所述功能单元中的第一半孔与所述连接单元中的第二半孔;

19.通过焊接将所述第一半孔与所述第二半孔进行连接,并在所述第一半孔与所述第二半孔的侧壁上形成连接部位。

20.本技术提供的叠装结构即叠装方法通过在连接单元与功能单元中对应设置高密度半孔结构,使得连接部位形成于上下对应的半孔侧壁中,从而实现等尺寸堆叠,以满足微系统的微型化要求。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图,而并不超出本技术要求保护的范围。

22.图1示出了现有的集成电路的功能单元示意图;

23.图2示出了现有的半孔焊接堆叠示意图;

24.图3a示出了根据本技术示例实施例的微系统集成电路的功能单元俯视图;

25.图3b示出了根据本技术示例实施例的微系统集成电路的功能单元主视图;

26.图4a示出了根据本技术示例实施例的连接单元俯视图;

27.图4b示出了根据本技术示例实施例的连接单元主视图;

28.图5示出了根据本技术第一示例实施例的单层功能单元叠装结构示意图;

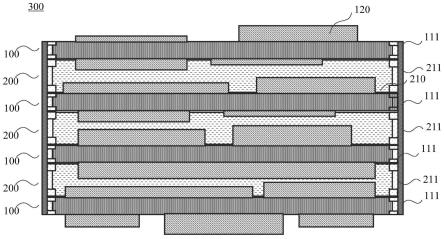

29.图6示出了根据本技术第二示例实施例的多层功能单元叠装结构示意图;

30.图7示出了根据本技术示例实施例的叠装方法流程图。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.本技术的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

33.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

34.图1示出了现有的集成电路的功能单元示意图;图2示出了现有的半孔焊接堆叠示

意图。

35.集成电路的三维板级叠装结构由多个图1所示的功能单元100堆叠而成。参见图1,功能单元100包括第一电路板110和设置于其上的元器件120。其中第一电路板110四周可以设置一组半孔111,用于多个功能单元100之间的焊接堆叠。目前的三维板级叠装结构多为两层堆叠,堆叠的方式常常采用插针、连接器、半孔焊接等。

36.采用插针、连接器、半孔焊接等方式获得的叠装结构存在堆叠后尺寸大、器件高度冲突等问题。以半孔焊接为例,参见图2,上一层功能单元的电路板通过侧面的半孔焊接在下一层电路板的上表面上,连接部位(例如,焊点)113的位置如图中所示。因此下一层电路板的尺寸必须大于上一层电路板的尺寸。由于目前的叠装结构多为两层堆叠,对平面尺寸的要求不高,此种半球焊接方式尚且能够满足堆叠要求。但是,对于严格限制尺寸的微系统而言,为了尽可能缩小平面尺寸,需要采用小尺寸、多层堆叠的方式进行集成。此时,采用现有的半孔焊接方式将使得集成后的功能单元成如图2所示的“金字塔状”,层数越多、底层的电路板尺寸越大,从而无法满足微系统的微型化要求。为了解决现有集成电路的板级堆叠方式因尺寸大而无法满足微系统集成电路堆叠要求的问题,本技术提供一种适用于微系统集成电路的叠装结构,通过四周设置高密度半孔的中间连接板使得各个功能单元电路板之间能够等尺寸焊接,实现等尺寸堆叠,从而满足微系统的小尺寸、多层堆叠要求。

37.图3a示出了根据本技术示例实施例的微系统集成电路的功能单元俯视图;图3b示出了根据本技术示例实施例的微系统集成电路的功能单元剖面图。

38.参见图3a、3b,根据本技术示例实施的微系统集成电路的功能单元100包括第一电路板110和设置于其上的元器件120。例如,第一电路板110可以是hdi pcb板、有机基板、陶瓷基板、金属基板、玻璃载板或硅基板等中的一种或多种,其尺寸可以为18

×

18

×

0.8(h)mm;元器件120可以设贴装于高密度印刷电路板的正反两侧。第一电路板110的四周设置一组高密度分布的第一半孔111。根据本技术的一些实施例,高密度分布的第一半孔111的孔径可以在0.3~0.5mm的范围内,孔中心距可以在0.8-1.2mm的范围内。

39.图4a示出了根据本技术示例实施例的连接单元俯视图;图4b示出了根据本技术示例实施例的连接单元剖视图。

40.为了实现图3a、3b中的微系统集成电路的功能单元100之间的等尺寸、多层堆叠,根据本技术的第一示例实施,本技术中通过图4a、4b中所示的连接单元将至少一个功能单元进行堆叠。连接单元100包括第二电路板210和设置于其四周的一组高密度分布的第二半孔211。第二电路板210可以hdi pcb板、有机基板、陶瓷基板、金属基板、玻璃载板或硅基板等中的一种或多种,与功能单元的第一电路板形状相同、投影轮廓尺寸相同。例如,第二电路板210的外框尺寸可以为18

×

18

×

0.4(h)mm。根据本技术的示例实施例,第二电路板210可为是中央镂空或下沉的电路板,即包括中央镂空结构或下沉结构形成的内框213,内框213的尺寸可以为14

×

14

×

0.4(h)mm。中央镂空结构或下沉结构用于容纳功能单元的电路板上突出的元器件,从而避免元器件与其他电路板或元器件之间的干涉。第一电路板110的四周设置一组与功能单元相对应的高密度分布的第二半孔211。根据本技术的一些实施例,高密度的第二半孔211的孔径可以在0.3~0.5mm的范围内,孔中心距可以在0.8-1.2mm的范围内。。

41.图5示出了根据本技术第一示例实施例的单层功能单元叠装结构示意图。

42.如图5所示,根据本技术的第一示例实施例,提供的叠装结构300包括一个图3a、3b所示的功能单元100和一个图4a、4b所示的连接单元200。功能单元100的第一半孔111与连接单元200的第二半孔211上下对齐,可以使用钎料、锡铅合金沿着上下对齐的第一半孔111、第二半孔211的侧壁进行焊接,使得焊接后的连接部位形成在上下对齐的第一半孔111、第二半孔211的侧壁上,从而无需增大下层单元的电路板尺寸来满足连接部位的位置要求,实现等尺寸焊接。参见图5,由于连接单元200的第二电路板210为中央镂空或下沉的电路板,功能单元100上突出的元器件120可以插入连接单元200的第二电路板210中,从而解决元器件高度冲突的问题。

43.图6示出了根据本技术第二示例实施例的多层功能单元叠装结构示意图。

44.根据本技术的第二示例实施例,提供的叠装结构300还可以包括多个图3a、3b所示的功能单元100和多个图4a、4b所示的连接单元200。如图6所示,叠装结构300包括4个功能单元100和3个连接单元200,其中,每两个功能单元100之间通过一个连接单元200进行堆叠。

45.类似地,功能单元100的第一半孔111与连接单元200的第二半孔211依次上下对齐,可以使用钎料、锡铅合金沿着上下对齐的第一半孔111、第二半孔211的侧壁进行焊接,使得焊接后的连接部位形成在上下对齐的第一半孔111、第二半孔211的侧壁上,从而无需增大下层单元的电路板尺寸来满足连接部位的位置要求,实现等尺寸焊接。由于连接单元200的第二电路板210为中央镂空或下沉的电路板,位于上方或者下方的功能单元100突出的元器件120均可以插入连接单元200的第二电路板210中,从而解决元器件高度冲突的问题。

46.图7示出了根据本技术第一示例实施例的叠装方法流程图。

47.根据本技术的另一方面,还提供一种图5、图6所示的叠装结构的叠装方法。参见图7,所示叠装方法包括以下步骤。

48.步骤s710,上下对齐所述功能单元中的第一半孔与连接单元中的第二半孔。例如,参见图5,叠装结构仅包括一个功能单元和一个连接单元时,将上层的功能单元与下层的连接单元上的半孔分别对齐。参见图6,叠装结构包括四个功能单元和三个连接单元时,每两个功能单元之间分别设置连接单元,功能单元与连接单元的半孔上下依次对齐。

49.步骤s720,通过钎焊将所述第一半孔与所述第二半孔进行连接,并在所述第一半孔与所述第二半孔的侧壁上形成连接部位。通过上下对齐的半孔进行焊接,使得连接部位形成于半孔的侧壁上,从而实现功能单元之间的等尺寸堆叠,以适应微系统的小尺寸要求。

50.本技术提供的叠装结构通过在连接单元与功能单元对应设置半孔结构,使得连接部位形成于上下对应的半孔侧壁中,从而实现等尺寸堆叠;通过设置高密度的半孔,保证了连接部位的分散从而使得连接部位能够完全分布在半孔的侧壁中,从而避免增大叠装结构的尺寸;连接单元中的中央镂空或下沉的电路板可以容纳功能单元的电路板上突出的元器件,从而避免元器件与其他电路板或元器件之间的干涉。

51.以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明仅用于帮助理解本技术的方法及其核心思想。同时,本领域技术人员依据本技术的思想,基于本技术的具体实施方式及应用范围上做出的改变或变形之处,都属于本技术保护的范围。综上所述,本说明书内容不应理解为对本技术

的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1