一种用于高压油箱的绝缘组件及高压油箱的制作方法

1.本发明涉及高压油箱及其中的绝缘组件技术领域,特别是涉及一种用于高压油箱的绝缘组件及高压油箱。

背景技术:

2.高压发生器是提供高压直流源的仪器,在医疗器械领域,如计算机断层扫描(computed tomography,ct)设备等,高压发生器是主要部件,用以给x射线球管提供高压,同时给x射线球管提供灯丝加热加压。

3.高压油箱是高压发生器中的核心设备,用于产生直流高压电源。高压油箱中的工作原理是:高压变压器将输入的较低的交流电压升高到一个比较高的交流电压,然后经过一系列的整流、输出进而将高压送入到球管中,从而产生x射线。

4.因为医用x光机产生x射线的球管通常需要同时施加正负高压,因此高压油箱通常需要输出正负高压。为保证阴极电路和阳极电路之间的绝缘性,通常的做法是在阳极电路和阴极电路之间加一个很厚的绝缘板,从油箱的顶部一直延伸到接近底部的位置,或者通过增大阳极电路和阴极电路之间的距离,然后在高压油箱中加入变压器油,保证绝缘。但增加很厚的从油箱顶部延伸到底部的绝缘板或增大阴极、阳极之间的距离都会导致高压油箱体积过大,添加变压器油后将导致高压油箱重量过重。

5.目前市场上使用的高压发生器中的高压油箱,体积比较小的高压油箱重量在13.5kg左右,尺寸约为270*230*215mm,形状为方形。重量比较小的高压油箱重量在12.6kg,尺寸约为q260*230mm,形状为圆形。虽然上述的高压油箱在体积、重量上有一定的改进,但是市场上普遍的高压油箱的重量在20kg以上,最重约为35kg,重量、体积的局限性严重影响了高压油箱的使用场合。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种用于高压油箱的绝缘组件及高压油箱,用于解决现有技术中高压油箱普遍体积大、重量大的问题,减少高压油箱因体积、重量导致使用场合受限的问题。

7.为实现上述目的及其他相关目的,本发明提供一种用于高压油箱的绝缘组件,包括横板,所述横板上开设有若干个固定孔;还包括两个竖板,所述竖板侧壁上开设有卡槽,所述竖板与横板之间通过卡槽连接;两个所述竖板间隔设置、且对称分布在横板中心的两侧。

8.优选地,所述横板包括固定部、以及连接部,所述固定部数量为两个,且一体连接在连接部的两端,所述连接部、固定部连接为“z形”;所述竖板垂直设置在连接部的两侧、且通过卡槽卡设在固定部的侧壁上。

9.优选地,所述固定部与连接部连接的端部处开设有凸头,所述竖板上开设有凹槽;当卡槽卡设在任一固定部的侧壁上,所述凹槽套设在另一固定部的凸头上。

10.优选地,所述横板、竖板均为环氧板。

11.为实现上述目的及其他相关目的,本发明提供一种高压油箱,包括所述的用于高压油箱的绝缘组件,还包括外壳、电路板顶盖、高压变压器、倍压电路组件、高压导出组件、以及灯丝变压器,所述外壳与电路板顶盖构成密闭空腔;所述高压变压器、倍压电路组件、高压导出组件均安装在电路板顶盖的底面上;所述高压变压器的顶部固定在电路板顶盖的底面上,所述绝缘组件的固定部通过固定孔与高压变压器的底端连接。

12.优选地,所述外壳与电路板顶盖构成的密闭空腔中还设置有塑料套筒,所述塑料套筒与外壳的内壁贴合连接。

13.优选地,所述高压变压器包括高压变压器初级绕组、高压变压器次级绕组、磁芯组件、以及绝缘骨架,所述磁芯组件、高压变压器初级绕组从内到外依次设置在绝缘骨架内部,所述高压变压器次级绕组缠绕在绝缘骨架外周上、且相邻层高压变压器次级绕组之间设置有多层绝缘纸。

14.优选地,所述倍压电路组件包括pcb板,所述pcb板上设置有若干个倍压电路单元;相邻倍压电路单元之间以及倍压电路单元内部均设置有元件间隔槽。

15.优选地,所述灯丝变压器包括灯丝变压器初级绕组、灯丝变压器次级绕组、以及磁环,所述灯丝变压器初级绕组绕设在磁环的环壁上,所述灯丝变压器次级绕组绕设在磁环的环壁上、且灯丝变压器次级绕组与灯丝变压器初级绕组间隔设置;所述灯丝变压器初级绕组与磁环的内壁之间还设置有绝缘管。

16.优选地,所述高压变压器、倍压电路组件、以及高压导出组件的数量均为两个,所述高压变压器分为阳极高压变压器和阴极高压变压器;所述倍压电路组件分为阳极倍压电路组件和阴极倍压电路组件;所述高压导出组件分为阳极高压导出组件和阴极高压导出组件;所述阳极高压变压器和阴极高压变压器、所述阳极倍压电路组件和阴极倍压电路组件、以及所述阳极高压导出组件和阴极高压导出组件均对称分布在电路板顶盖中心的两侧。

17.如上所述,本发明涉及的用于高压油箱的绝缘组件及高压油箱,具有以下有益效果:

18.1、本发明涉及的用于高压油箱的绝缘组件,两个所述竖板间隔设置、且对称分布在横板中心的两侧,横板上设置有固定孔,高压变压器通过固定孔与横板固定连接。故高压油箱中采用该绝缘组件,高压油箱的阴极电路元件和阳极电路元件之间被变压器油—竖板—变压器油—竖板—变压器油的方式分割开,利用变压器油和竖板进行多层绝缘,有效保证高压油箱内部元器件之间的绝缘性。

19.2、本发明涉及的用于高压油箱的绝缘组件,横板形状为“z形”,竖板对称设置在横板中心的两侧,两个竖板的外侧对称设置阴极电路元件、阳极电路元件,通过两个竖板分隔开,有效保证阴极电路元件和阳极电路元件之间的绝缘性。

20.3、本发明涉及的高压油箱,高压油箱中的外壳内壁贴合连接有塑料套筒,进一步保证外壳的绝缘性;高压变压器中的高压变压器次级绕组缠绕在绝缘骨架上的层数为若干层,优选为六到八层,增加层数的目的在于缩短高压变压器次级绕组在绝缘骨架上的轴向距离,从而缩短高压变压器的长度,即缩短高压油箱的深度,进而缩小高压油箱的体积和重量;当增加高压变压器次级绕组的层数时,所有可能产生的爬电、打火现象,通过高压变压器次级绕组每层之间铺设多层绝缘纸来解决。

21.4、本发明涉及的高压油箱,高压油箱中倍压电路组件的pcb板上设置有若干个倍压电路单元;相邻倍压电路单元之间以及倍压电路单元内部均设置有元件间隔槽。通过设置有元件间隔槽的方式,使相邻倍压电路单元之间以及倍压电路单元内部中的元件不会出现爬电打火现象,从而尽量缩小元件的间距,缩小pcb板的长度和宽度,缩小高压油箱的深度和横向尺寸,进而缩小高压油箱的体积和重量。

22.5、本发明涉及的高压油箱,高压油箱中设置有灯丝变压器,所述灯丝变压器初级绕组与磁环的内壁之间设置有绝缘管,灯丝变压器次级绕组与灯丝变压器初级绕组间隔设置,且灯丝变压器次级绕组采用相较于高压绝缘线更细更软的fep绝缘线,有效缩小磁环的口径,缩小磁环所占用的面积,从而缩小高压油箱的体积和重量。

23.6、本发明涉及的高压油箱,高压油箱阴极电路元件、阳极电路元件对称分布在电路板顶盖中心的两侧,对称分布相较于不对称分布,可以将高压油箱的横向尺寸进一步缩小,从而减小高压油箱的体积、重量。

附图说明

24.图1为本发明绝缘组件的空间结构图;

25.图2为本发明绝缘组件中横板的空间结构图;

26.图3为本发明绝缘组件中竖板的空间结构图;

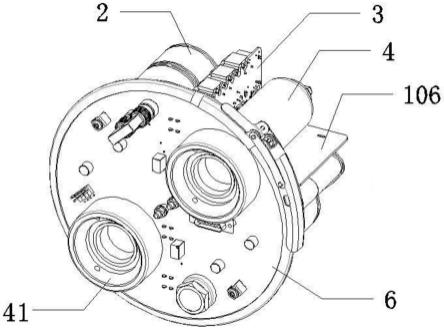

27.图4为本发明高压油箱的空间结构图;(去除外壳)

28.图5为本发明高压油箱中外壳的空间结构图;

29.图6为本发明高压油箱的仰视图;(去除外壳)

30.图7为本发明高压油箱中的高压变压器的空间结构图;

31.图8为本发明高压油箱中的高压变压器中磁芯组件的空间结构图;

32.图9为本发明高压油箱的倍压电路组件的空间结构图;

33.图10为本发明高压油箱的灯丝变压器的空间结构图;

34.图11为本发明高压油箱的工作原理图。

35.附图标记说明:

36.1、绝缘组件;101、横板;102、固定孔;103、凸头;104、连接部;105、固定部;106、竖板;107、卡槽;108、凹槽;

37.2、阳极高压变压器;201、磁芯组件;202、高压变压器初级绕组;203、高压变压器次级绕组;204、绝缘骨架;205、铁芯柱;206、u型磁芯;207、螺纹杆;208、螺母件;209、绝缘纸;21、阴极高压变压器;

38.3、阳极倍压电路组件;301、倍压电路单元;302、电容;303、二极管;304、元件间隔槽;305、高压采样电阻;306、电阻间隔槽;307、定位孔;308、pcb板;31、阴极倍压电路组件;

39.4、阳极高压导出组件;41、阴极高压导出组件;

40.5、灯丝变压器;501、磁环;502、灯丝变压器初级绕组;503、绝缘管;504、灯丝变压器次级绕组;505、接线电路板;506、接线柱;

41.6、电路板顶盖;

42.7、外壳;701、塑料套筒;

43.8、球管;

44.9、阳极检测电路;91、阴极检测电路。

具体实施方式

45.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

46.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

47.如图1、图2、图3所示,本发明提供一种用于高压油箱的绝缘组件,包括横板101,横板101上开设有若干个固定孔102;还包括两个竖板106,竖板106侧壁上开设有卡槽107,竖板106与横板101之间通过卡槽107连接;两个竖板106间隔设置、且对称分布在横板101中心的两侧。

48.本发明涉及的用于高压油箱的绝缘组件,高压油箱中的高压变压器通过固定孔102与横板101固定连接,且高压油箱中充满变压器油,高压油箱的阳极电路元件和阴极电路元件之间通过竖板106隔开。具体的,阳极电路元件和阴极电路元件之间依次为:变压器油—竖板106—变压器油—竖板106—变压器油,通过变压器油和竖板106的配合,从而保证阴极电路元件和阳极电路元件之间的绝缘性。

49.优选的,如图1、图2所示,为尽量缩小绝缘组件1所占用的空间。横板101包括固定部105、以及连接部104,固定部105数量为两个,且一体连接在连接部104的两端,固定部105、连接部104在同一水平面上;连接部104、固定部105一体连接为“z形”;竖板106竖向垂直设置在连接部104的左右两侧、且通过卡槽107卡设在固定部105的侧壁上。进一步的,在本实施例中,卡槽107的宽度略大于固定部105的厚度,卡槽107刚好卡设在固定部105的侧壁上。两个固定部105以连接部104的中点成中心对称,即任一固定部105绕连接部104的中点旋转180

°

将与另一固定部105重合。

50.优选的,如图2、图3所示,为保证竖板106不会从横板101上脱落。固定部105与连接部104连接的端部处开设有凸头103,竖板106上开设有凹槽108;当卡槽107卡设在任一固定部105的侧壁上,凹槽108套设在另一固定部105的凸头103上。进一步的,在本实施例中,卡槽107、凹槽108位于竖板106上的同一高度。

51.优选的,在本实施例中,为保证高压油箱中的绝缘性。横板101、竖板106均为环氧板。本发明利用环氧板具有较高的介电性能,然后与变压器油配合实现高压油箱中阳极电路元件、阴极电路元件之间的绝缘性。

52.本发明涉及的用于高压油箱的绝缘组件,设置有一个水平的z形横板101以及两个垂直横板101的竖板106,高压油箱的阴极电路元件、阳极电路元件分布在两个竖板106的两侧,故阴极电路元件、阳极电路元件之间依次有:变压器油—竖板106—变压器油—竖板106—变压器油,同时横板101和竖板106均为介电性能高的环氧板,能够保证阴极电路元件

和阳极电路元件之间的绝缘性。

53.为实现上述目的及其他相关目的,如图4、图5、图6、图11所示,本发明提供一种高压油箱,包括上述的用于高压油箱的绝缘组件1,还包括外壳7、电路板顶盖6、高压变压器、倍压电路组件、高压导出组件、以及灯丝变压器5,外壳7与电路板顶盖6构成密闭空腔;高压变压器、倍压电路组件、高压导出组件均安装在电路板顶盖6的底面上;高压变压器的顶部固定在电路板顶盖6的底面上,绝缘组件1的固定部105通过固定孔102与高压变压器的底端连接。

54.本发明涉及的高压油箱,通过设置有高压变压器、倍压电路组件、高压导出组件,实现将低压交流电整流成高压直流电,并通过灯丝变压器5的叠加连接在球管8的两极,从而使球管8发射x射线。高压变压器、倍压电路组件、高压导出组件均设置在外壳7与电路板顶盖6构成的密闭空腔中,并且密闭空腔中充满变压器油,实现高压油箱的绝缘和散热。

55.在本实施例中,高压变压器、倍压电路组件、高压导出组件为高压电路元件。相应的,阳极高压变压器2、阳极倍压电路组件3、阳极高压导出组件4为阳极电路元件;阴极高压变压器21、阴极倍压电路组件31、阴极高压导出组件41、灯丝变压器5为阴极电路元件。

56.优选的,如图5所示,为保证高压油箱中高压变压器与外壳7之间的绝缘性。外壳7与电路板顶盖6构成的密闭空腔中还设置有塑料套筒701,塑料套筒701与外壳7的内壁贴合。进一步的,在本实施例中,外壳7为金属材质,为避免外壳7与高压油箱中的高压电路元件之间出现击穿现象,现有技术中,通常增大高压电路元件与外壳7之间的距离,将增大高压油箱的体积。本发明中,在外壳7内壁设置有塑料套筒701,有效保证了高压电路元件与外壳7之间的绝缘性。

57.优选的,如图7所示,为缩小高压变压器的长度、降低高压油箱的深度,从而缩小高压油箱的体积和重量。高压变压器包括高压变压器初级绕组202、高压变压器次级绕组203、磁芯组件201、以及绝缘骨架204,磁芯组件201、高压变压器初级绕组202从内到外依次设置在绝缘骨架204内部,高压变压器次级绕组203缠绕在绝缘骨架204外周上、且相邻层高压变压器次级绕组203之间设置有多层绝缘纸209;高压变压器次级绕组203的层数为多层。进一步的,在本实施例中,将高压变压器次级绕组203的层数缠绕为六到八层,优选为七层,在保证高压变压器次级绕组203缠绕层数的同时,缩短高压变压器次级绕组203的长度,从而缩短高压变压器的长度。进一步的,绝缘纸209的层数依据高压变压器次级绕组203的层数而定,高压变压器次级绕组203的层数越多,层间电压越低,绝缘纸209的层数就越少。

58.进一步的,如图7所示,为避免发生因增加高压变压器次级绕组203缠绕层数所有可能出现的绝缘击穿和爬电现象。本实施例中,每缠绕一层高压变压器次级绕组203铺设三层绝缘纸209;其中绝缘纸209的长度小于绝缘骨架204的长度、且绝缘纸209两端到绝缘骨架204的两个绝缘端面之间的距离均在1.5-4.5mm之间;高压变压器次级绕组203的长度小于绝缘纸209的长度、且高压变压器次级绕组203的两端到绝缘纸209的两端之间的距离均在3-10mm之间。采用绝缘纸209与绝缘骨架204的两端、高压变压器次级绕组203与绝缘纸209的两端均设置有一定的间隙,能够有效避免因高压变压器次级绕组203层与层之间电压高所出现的绝缘击穿和爬电现象。

59.进一步的,如图7、图8所示,为尽量缩小高压变压器在高压油箱中占用的空间。磁芯组件201包括两个铁芯柱205、以及两个u型磁芯206,两个u型磁芯206的开口相对设置、且

两个铁芯柱205设置在两个u型磁芯206的开口之间,铁芯柱205和u型磁芯206之间形成闭合磁路,高压变压器初级绕组202套设在任一个铁芯柱205、以及两个u型磁芯206的任一柱体外周侧。高压变压器初级绕组202、绝缘骨架204、高压变压器次级绕组203从内到外依次套设连接。进一步的,两个u型磁芯206的柱体、以及两个铁芯柱205均轴向开设有通孔,通孔中穿设有螺纹杆207,螺纹杆207的端部还连接有螺母件208;本实施例中,螺母件208材质为铜。螺母件208贯穿焊接在电路板顶盖6上,螺纹杆207与螺母件208通过螺纹紧固连接,从而将高压变压器固定在电路板顶盖6的底面上,替代了现有技术中采用连接板将高压变压器连接在电路板顶盖6底面上的连接方式,缩小了高压油箱的高度。

60.进一步的,如图7所示,绝缘骨架204、高压变压器次级绕组203的数量均为三个、且每个高压变压器次级绕组203缠绕在相对应绝缘骨架204的外周侧,三个绝缘骨架204沿磁芯组件201的延伸方向排布,三个绝缘骨架204首尾的绝缘端面抵接。绝缘骨架204的形状为工字型的圆筒状。

61.优选的,如图9所示,为尽量缩小倍压电路组件在高压油箱中占用的空间。倍压电路组件包括pcb板308,pcb板308上设置有三个倍压电路单元301(图中虚线框);相邻倍压电路单元301之间以及倍压电路单元301内部均设置有元件间隔槽304。

62.进一步的,如图9所示,倍压电路单元301包括电容302、以及二极管303,二极管303的两个管脚竖立焊接在pcb板308上。为缩小倍压电路组件在宽度方向上的大小,采用将二极管303竖立焊接在pcb板308上,使焊接二极管303所需要的pcb板308宽度缩短,进而减小倍压电路组件在高压油箱中占用的空间。进一步的,为避免二极管303竖立焊接所出现的二极管303的两个管脚之间爬电、打火现象,两个管脚之间开设的元件间隔槽304,用来避免爬电现象的出现。

63.进一步的,如图9所示,倍压电路组件还包括九个高压采样电阻305,九个高压采样电阻305沿pcb板308的长度延伸方向排布、且首尾之间电连接。为缩小倍压电路组件在长度方向上的大小,九个高压采样电阻305分上下两排设置在pcb板308上、且同一排高压采样电阻305之间等间距排布;任一排高压采样电阻305设置在另一排高压采样电阻305的间隔处。其中上排设置四个高压采样电阻305,下排设置五个高压采样电阻305,上下两排高压采样电阻305均焊接在pcb板308上、且首尾串联连接,相较于将九个高压采样电阻305采用一排首尾串联设置的方式,有效降低pcb板308的长度大小。

64.进一步的,如图9所示,为避免高压采样电阻305两排交替设置所可能出现的爬电、打火现象,在同一排相邻的高压采样电阻305之间均开设电阻间隔槽306,用来消除爬电打火现象,电阻间隔槽306的数量为七个;因任一排高压采样电阻305设置在另一排高压采样电阻305的间隔处,故任一排相邻的高压采样电阻305之间开设的电阻间隔槽306刚好将另一排设置在间隔处的高压采样电阻305两个引脚分隔开,避免了高压采样电阻305的两个引脚之间出现爬电现象。

65.进一步的,如图9所示,倍压电路组件的上端端部还开设有两个定位孔307,倍压电路组件上端对应的电路板顶盖6底面上设置有两个固定连接件,固定连接件上开设有连接孔,连接孔与定位孔307之间穿设有螺栓,从而将倍压电路组件与固定连接件紧固连接,从而保证倍压电路组件能快速方便安装在电路板顶盖6底面上,且变压器油不会从连接处泄露。

66.优选的,如图6、图10所示,为尽量缩小灯丝变压器5在高压油箱中占用的空间。灯丝变压器5包括灯丝变压器初级绕组502、灯丝变压器次级绕组504、以及磁环501,灯丝变压器初级绕组502绕设在磁环501的环壁上,灯丝变压器次级绕组504绕设在磁环501的环壁上、且灯丝变压器次级绕组504与灯丝变压器初级绕组502间隔设置;灯丝变压器初级绕组502与磁环501的内壁之间还设置有绝缘管503。在本实施例中,绝缘管503的材质为聚四氟乙烯;聚四氟乙烯具有良好的电气性能,是理想的c级绝缘材料,报纸厚的一层就能阻挡1500v的高压。

67.进一步的,灯丝变压器次级绕组504采用fep绝缘线绕制。fep绝缘线相较于高压绝缘线较软较细,同样匝数下形成的灯丝变压器次级绕组504需要的磁环501窗口面积更小,从而缩小灯丝变压器5在高压油箱中占用的空间。

68.进一步的,如图10所示,为保证灯丝变压器初级绕组502和灯丝变压器初级绕组502之间的绝缘性。灯丝变压器次级绕组504线圈的两个端部连接有接线电路板505,接线电路板505设置在灯丝变压器5的底部;灯丝变压器初级绕组502线圈的两个端部连接有接线柱506,接线柱506设置在灯丝变压器5的顶部,接线柱506和接线电路板505分布在灯丝变压器5的上下两端,避免灯丝变压器初级绕组502中无绝缘管503的部分与灯丝变压器次级绕组504接触,有效保证绝缘性。

69.进一步的,如图10所示,为保证灯丝变压器5的正常功能,并使灯丝变压器5具有更小的体积。磁环501设置为若干个,本实施例中选用六到八个,且六到八个磁环501沿磁环501的中心线轴向延伸排列。既能保证灯丝变压器5正常变压的功能,又能使灯丝变压器5的长度不大于高压导出组件的长度,缩小灯丝变压器5的占用空间,缩小高压油箱的体积。进一步的,如图10、图11所示,灯丝变压器5的数量为两个,并通过绑带固定在阴极高压导出组件41的外周上,缩小灯丝变压器5的占用空间。

70.优选的,如图11所示,为保证高压油箱能够输出正负电压。高压变压器、倍压电路组件、以及高压导出组件的数量均为两个,高压变压器分为阳极高压变压器2和阴极高压变压器21;倍压电路组件分为阳极倍压电路组件3和阴极倍压电路组件31;高压导出组件分为阳极高压导出组件4和阴极高压导出组件41;阳极高压变压器2和阴极高压变压器21、阳极倍压电路组件3和阴极倍压电路组件31、以及阳极高压导出组件4和阴极高压导出组件41均对称分布在电路板顶盖6中心的两侧。

71.在本实施例中,为降低高压油箱的长度及宽度,缩小高压油箱的体积和重量。将阴极电路元件、阳极电路元件对称分布在电路板顶盖6中心的两侧,相较于不对称的情况,能进一步缩小电路板顶盖6和外壳7的尺寸规格,从而进一步降低高压油箱的体积和重量。在本实施例中,电路板顶盖6和外壳7均为圆形,在其他实施例中,电路板顶盖6和外壳7也可以为其他形状。进一步的,在本实施例中,电路板顶盖6的中心与横板101的中心在同一竖直线上。

72.进一步的,如图4、图7、图11所示,本实施例中高压变压器次级绕组203的数量为三个,且三个高压变压器次级绕组203之间从上到下排列设置,阳极高压变压器2与阴极高压变压器21之间的电位差也是从上到下逐渐增加,阳极倍压电路组件3与阴极倍压电路组件31之间的电位差也是从上到下逐渐增加,故绝缘薄弱的地方出现在高压油箱的底部,而高压油箱的上部仅通过变压器油实现绝缘即可。故本实施例涉及的绝缘组件1中的竖板106长

度小于高压变压器的高度,即横板101通过固定孔102连接在高压变压器的底端,竖板106的顶端仅达到高压变压器的中上部即可。

73.在本实施例中,高压油箱还包括检测电路、以及变压器油。如图11所示,高压油箱中各零部件的作用如下:

74.高压变压器:用于将输入的较低交流电压升高到一个比较高的交流电压。如图11所示,球管8左侧为阳极电路,球管8右侧为阴极电路,故左侧的高压变压器为阳极高压变压器2,右侧的高压变压器为阴极高压变压器21。

75.倍压电路组件:用于将高压变压器输出的电压进行倍压整流,以达到所需要的直流高压输出。如图11所示,左侧的倍压电路为阳极倍压电路组件3,右侧的倍压电路为阴极倍压电路组件31。

76.检测电路:用于检测产生的高压及电流。如图11所示,球管8左侧的检测电路为阳极检测电路9,右侧的检测电路为阴极检测电路91。进一步的,如图11所示,检测电压的元器件设置在上方虚线框中,检测电流的元器件设置在下方虚线框中。

77.高压导出组件:通常是高压电缆插座,用于将高压油箱产生的直流高压引出。如图11所示,球管8左侧的高压导出组件为阳极高压导出组件4,右侧的高压导出组件为阴极高压导出组件41。

78.灯丝变压器5:用于给球管8内的灯丝供电,使球管8内产生电子,电子在直流高压作用下撞击球管8的阳极,使球管8产生x射线。在本实施例中,灯丝变压器5的数量为两个,且灯丝变压器5通过接线电路板505与阴极高压导出组件41电连接,并通过绑带固定在阴极高压导出组件41的外周上。

79.外壳7、电路板顶盖6:作为存储容器,各零部件安装在外壳7和电路板顶盖6形成的密闭空腔中。

80.变压器油:用于灌装到外壳7、电路板顶盖6构成的密闭空腔中,起绝缘和散热的作用。

81.本实施例中的高压油箱在使用时,低压交流电进入高压变压器中,低压交流电进入高压变压器初级绕组202中,并在磁芯组件201中产生闭合磁路,闭合磁路在高压变压器次级绕组203中产生高压交流电;高压交流电进入倍压电路组件中,倍压电路组件中的电容302、二极管303将高压交流电进行倍压整流产生高压直流电;高压直流电进入到检测电路中进行检测,然后经高压导出组件连接到球管8的两极上。其中,阳极高压导出组件4直接连接球管8的阳极,阴极高压导出组件41经过灯丝变压器5的电压叠加后连接球管8的阴极;低压电经接线柱506进入灯丝变压器初级绕组502中并在磁环501中产生闭合磁路,闭合磁路在灯丝变压器次级绕组504中产生电压,该电压叠加到阴极高压电路上后,通过阴极高压导出组件41与球管8的阴极连接,用来为球管8内的灯丝提供电子使球管8产生x射线。

82.进一步的,本发明涉及的高压油箱,高压变压器次级绕组203、倍压电路单元301数量均为三个且一一对应连接,故本实施例中的高压油箱能进行三级倍压整流。本发明涉及的高压油箱中,阴极直流高压电、阳极直流高压电对称输出,最高输出电压为150kv,阳极和阴极的最高输出电压分别为﹢75kv和—75kv。

83.本发明涉及的高压油箱,通过以下措施来缩小高压油箱的体积和重量:

84.1、高压变压器中,通过改变高压变压器次级绕组203的层数以及相邻层之间设置

多层绝缘纸209,缩小高压变压器的长度,进而缩小高压油箱的深度。

85.2、将倍压电路组件中的各电气元件尽量缩小间距排布,缩小间距排布可能出现的爬电、打火现象均通过设置元件间隔槽304来避免,缩小倍压电路组件在高压油箱中的尺寸规格,缩小高压油箱的体积和重量。

86.3、将灯丝变压器5中的灯丝变压器次级绕组504采用fep绝缘线绕制,fep绝缘线相较于高压绝缘线更软更细,且灯丝变压器初级绕组502与磁环501之间设置有绝缘管503,在保证灯丝变压器初级绕组502和灯丝变压器次级绕组504绝缘的同时,缩小磁环501的口径,缩小灯丝变压器5所需要的空间;另外的,灯丝变压器5通过绑带与阴极高压导出组件41连接,缩小占用的空间,进而缩小高压油箱的体积和重量。

87.4、将高压油箱中的阴极电路元件、阳极电路元件对称分布在电路板顶盖6中心的两侧,相较于不对称分布能缩小高压油箱的横向尺寸规格,缩小高压油箱的体积和重量。

88.5、在高压油箱的外壳7内壁套设有塑料套筒701,能够确保高压电路元件与金属外壳7之间的绝缘性,避免现有技术中采用增大外壳7与高压电路元件距离的方法提高绝缘性,避免外壳7的尺寸规格过大,导致高压油箱的体积和重量过大。

89.本发明涉及的高压油箱通过上述措施,有效降低了高压油箱的体积和重量,利用上述措施所制作的高压油箱,总重量为7kg,高度为157mm,最大直径为220mm,重量和体积上远小于现有市场上的高压油箱,克服了因体积和重量的问题导致使用范围受限的情况,提高了使用范围。

90.所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

91.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1