板厚≤1.0mm触控印制电路板涂布机的连印带塞工艺的制作方法

板厚

≤

1.0mm触控印制电路板涂布机的连印带塞工艺

技术领域

1.本发明涉及电路板涂层工艺技术领域,尤其涉及板厚≤1.0mm触控印制电路板涂布机的连印带塞工艺。

背景技术:

2.电路板通常由电路板基和涂印层构成,在对板厚≤1.0mm触控印制电路板进行涂印过程中传统丝印基本是对电路板进行单面涂印后,然后反工翻转对电路板进行二次涂印,从而将电路板的两面进行涂印,此方法占地面积小,操作简单,适合小批量的涂印,但是当大批量印刷电路板时,传统单面丝印难度较高,需要反印才能将电路板的双面进行印刷,造成杂物返沾,涂印效率较低,质量较差,且无法对涂印质量进行实时检测和评定,无法辅助提醒工作人员对设备进行检修;针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

3.本发明的目的在于:在动态化双面涂印电路板的基础上,同步实现了电路板涂印涂料厚度的调节和电路板表面涂印得均匀,还通过对电路板表面涂料层的实时检测,从而实现了对电路板涂印质量的评判,辅助工作人员工作,使本发明智能化程度高、涂印的效果好,使生产的电路板质量更佳、效率更高;为了实现上述目的,本发明采用了如下技术方案:板厚≤1.0mm触控印制电路板涂布机的连印带塞工艺,连印带塞工艺的具体工作步骤如下:步骤一,电路板基的预处理:将整个电路板基按目标图形范围内进行点孔和双面打磨,使电路板基的孔内和表面光洁,然后电路板基穿过连印带塞装置,使其位于连印带塞装置的两个涂印滚筒之间、升降冷却板与空心冷却板之间以及两个压感弹性环套之间,然后打开弧形涂料喷嘴使涂料喷到转承涂套上并被其吸附;步骤二,电路板基涂料厚度的调节:当电路板基放置完成后,同步启动两个伸缩驱动组件推动第二从动转杆沿壳体开设的调节滑道滑动,使第二从动转杆与主动转杆之间的间隙变小,且挤压伸缩传动组件收缩并通过其反向作用力保证第二从动转杆与主动转杆的始终处于传动状态,当第二从动转杆与主动转杆之间的间隙变小后带动涂印滚筒与均匀滚筒挤压力加大,使涂印滚筒表面附着的涂料变少;步骤三,电路板基的涂印运转:启动动力驱动单元工作并带动与传动的主动转杆旋转,主动转杆旋转后通过两个啮合设置的主动齿轮将动力传递给两个涂印滚筒,使两个涂印滚筒旋向相反旋转,涂印滚筒旋向相反旋转后驱动电路板基沿同一方向移动,且主动转杆旋转后依次通过第二从动轮、第一皮带带动、第二从动轮、第一从动转杆、转承滚筒将动力传递给转承涂套,使转承涂套旋转,同时主动转杆旋转后通过伸缩传动组件将动力传递给第二从动转杆,使均匀滚筒旋转;

涂印滚筒、转承涂套和均匀滚筒协同旋转后,转承涂套吸附储存的涂料均匀附着于与其抵接的涂印滚筒的表面,然后均匀滚筒挤压附着于涂印滚筒的表面涂料使其进一步地均匀贴敷于涂印滚筒的表面,并控制涂印滚筒的表面涂料的厚度,从而对涂料进行二次均匀;当两个涂印滚筒表面的涂料被二次均匀后,其涂印滚筒表面涂料旋转涂印于电路板基的表面,且推动涂印好的电路板基进到冷却结构处,冷却结构对电路板基表面的涂料进行冷却、凝固、定型;步骤四,电路板基的涂印质量检测:当定型后的电路板基传递到微压感应机构处后,感应电路板两面的压力和振动频率,然后通过实时处理,得到电路板表面涂印质量因子,还将电路板表面涂印质量因子与预设阈值进行比较并对应生成评价字符,且将生成的评价字符和电路板表面涂印质量因子发送到显示屏处显示;步骤五,电路板基的后处理:将涂印检测完成后的电路板基按目标图形依次切割成型,得到若干目标图形的电路板。

4.进一步的,连印带塞装置包括壳体,所述壳体内设有防落板,所述壳体内的进口端安装有双面涂印结构,且双面涂印结构适配有弧形涂料喷嘴,所述壳体内的出口端设有微压感应机构,所述微压感应机构与双面涂印结构之间设有冷却结构,所述冷却结构连接有制冷器,所述微压感应机构电性连接有控制面板。

5.进一步的,所述双面涂印结构包括主动转杆,所述主动转杆转动设于壳体内,所述主动转杆对称设有两个,且主动转杆的外端固定套设有涂印滚筒,两个所述涂印滚筒间隙配合,且电路板的两面抵接于两个涂印滚筒之间,所述主动转杆的一端通过轴承转动贯穿壳体的内壁延伸到其外部并固定套接有第一从动轮,所述第一从动轮的外端套接有第一皮带,所述第一皮带内套设有第二从动轮,所述第二从动轮固定连接有第一从动转杆,且第二从动轮套设于第一从动转杆的外端,所述第一从动转杆的一端贯穿壳体的内壁延伸到其内部并固定套接有转承滚筒,且转承滚筒的外端套设有转承涂套,所述转承涂套与转承滚筒抵接,且转承涂套与弧形涂料喷嘴抵接,所述涂印滚筒的一侧抵接有均匀滚筒,所述均匀滚筒固定套设于第二从动转杆的外端,所述第一从动转和第二从动转杆转动设于壳体内,且第二从动转杆的两端贯穿壳体的内壁延伸到其外部并适配有伸缩驱动组件,且第二从动转杆与主动转杆之间适配有伸缩传动组件,所述主动转杆的一端还传动连接有动力驱动单元。

6.进一步的,所述伸缩传动组件包括伸缩缸套,所述伸缩缸套的外端通过轴承套设有限位套杆,所述限位套杆的两端通过螺栓固定设于壳体的外端,所述伸缩缸套内设有支撑弹块,所述支撑弹块的两端抵接有限位滑块,两个所述限位滑块的相背端固定设有卡接滑杆,所述卡接滑杆远离限位滑块的一端滑动贯穿伸缩缸套的内壁延伸到其外部并固定套设有第一锥齿轮,两个所述第一锥齿轮分别啮合连接有第二锥齿轮和第三锥齿轮,所述第二锥齿轮固定套设于主动转杆的外端,所述第三锥齿轮固定套设于第二从动转杆的外端,所述限位套杆开设有若干个限位滑槽,所述伸缩缸套固定设有适配限位滑槽的限位滑凸,所述限位滑凸嵌设于限位滑槽内,且限位滑槽以限位套杆的中轴线为圆心并按环形阵列分布,且限位滑凸与限位滑槽一一对应设置。

7.进一步的,所述伸缩驱动组件包括固定设于壳体上的伸缩气缸,所述伸缩气缸的

输出轴固定连接有限位滑板,所述限位滑板开设有限位轨道,所述限位轨道内滑动设有防脱环杆,所述防脱环杆的一端部与限位滑板抵接,且防脱环杆的另一端部螺纹贯穿到第二从动转杆内。

8.进一步的,所述动力驱动单元由伺服电机、第一主动轮、第二皮带和第三从动轮构成,所述第二皮带的两端端部套设于第一主动轮和第三从动轮的外端,所述第一主动轮的固定套设于伺服电机输出轴的外端,所述伺服电机固定设于壳体上,所述第三从动轮套设于其中一个主动转杆的外端。

9.进一步的,所述冷却结构包括冷却箱,所述冷却箱固定设于壳体内,且冷却箱设于防落板处,所述冷却箱开设有电路板通过的通道,所述冷却箱内设有升降冷却板和空心冷却板,所述升降冷却板滑动设于冷却箱内,且升降冷却板的顶端设有升降气缸,所述升降气缸固定设于冷却箱上,且升降气缸的输出轴与升降冷却板固定连接,所述空心冷却板设于升降冷却板的正下方,且空心冷却板嵌设于防落板内,所述空心冷却和冷却箱均通过管道与制冷器贯通连接,且升降冷却板和空心冷却板的相对设置,所述升降冷却板顶面的四个拐角处安装有平衡气杆,所述平衡气杆远离升降冷却板的一侧安装于冷却箱内。

10.进一步的,所述微压感应机构包括对称平行设置的电动转杆,所述电动转杆的外端套设有压感滚筒,所述压感滚筒的外端套设有压感弹性环套,两个所述压感弹性环套固定抵接,所述压感弹性环套与压感滚筒之间设有环形压力传感器和环形震动传感,所述环形压力传感器和环形震动传感嵌设于压感滚筒内,且压感弹性环套内端与环形压力传感器和环形震动传感抵接,所述电路板穿过两个压感弹性环套之间。

11.综上所述,由于采用了上述技术方案,本发明的有益效果是:本发明在动态化双面涂印电路板的基础上,同步实现了电路板涂印涂料厚度的调节和电路板表面涂印得均匀,还通过对电路板表面涂料层的实时检测,从而实现了对电路板涂印质量的评判,辅助工作人员工作,使本发明智能化程度高、涂印的效果好,使生产的电路板质量更佳、效率更高,解决了传统丝印单面难度较高,需要反印才能将电路板的双面进行印刷,造成杂物返沾,涂印效率较低,质量较差,且无法对涂印质量进行实时检测和评定,无法辅助提醒工作人员对设备进行检修进行问题。

附图说明

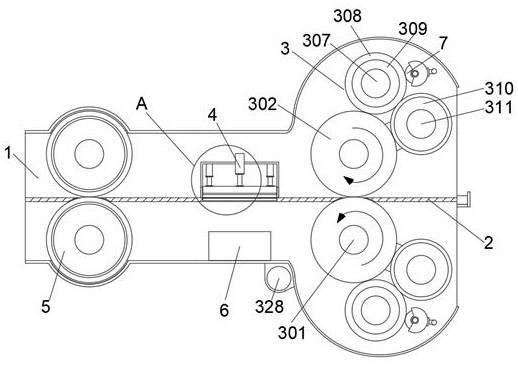

12.图1示出了本发明的内部结构图;图2示出了本发明的外部视图;图3示出了本发明的另一面外部视图;图4示出了图3的b处局部放大图;图5示出了伸缩传动组件的剖面图;图6示出了图3的c处局部放大图;图7示出了图3的a处局部放大图;图8示出了本发明的流程图;图例说明:1、壳体;2、防落板;3、双面涂印结构;4、冷却结构;5、微压感应机构;6、制冷器;7、弧形涂料喷嘴;301、主动转杆;302、涂印滚筒;303、主动齿轮;304、第一从动轮;305、第二从动轮;306、第一皮带;307、第一从动转杆;308、转承滚筒;309、转承涂套;310、均

匀滚筒;311、第二从动转杆;312、伸缩传动组件;313、伸缩缸套;314、限位滑块;315、卡接滑杆;316、第一锥齿轮;317、第二锥齿轮;318、第三锥齿轮;319、限位滑槽;320、限位滑凸;321、限位套杆;322、支撑弹块;323、伸缩驱动组件;324、限位滑板;325、限位轨道;326、防脱环杆;327、伸缩气缸;328、动力驱动单元;329、伺服电机;330、第一主动轮;331、第二皮带;332、第三从动轮;401、冷却箱;402、通道;403、升降气缸;404、平衡气杆;405、升降冷却板;406、空心冷却板;501、电动转杆;502、压感滚筒;503、压感弹性环套;504、环形压力传感器;505、环形震动传感器。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

14.实施例1:如图1-8所示,板厚≤1.0mm触控印制电路板涂布机的连印带塞装置,包括壳体1,壳体1内设有防落板2,防落板2用于防止在上板时电路板会发生掉漏的意外,壳体1内的进口端安装有双面涂印结构3,双面涂印结构3适配有弧形涂料喷嘴7,弧形涂料喷嘴7通过导管用于外接涂料罐,从而给双面涂印结构3进行均匀喷料,保证双面涂印结构3上料的均匀性,双面涂印结构3等距设有多个,多个等距设置的双面涂印结构3对电路板进行重复性涂抹,从而实现多层次的重复性印涂,使印涂电路板的表面更加的细腻饱满,且通过对涂布轮转动挤压逐步增加板面油墨厚度,确保孔内油墨饱满,表面油墨厚度的均匀平整,油厚达到10-40um,塞孔深度达到60以上,使涂印的电路板的质量更佳,壳体1内的出口端设有微压感应机构5,微压感应机构5与双面涂印结构3之间设有冷却结构4,冷却结构4连接有制冷器6,制冷器6用于制冷,且将冷气传给冷却结构4,当电路板到达冷却结构4处时,冷却结构4对电路板进行冷却,当电路板冷却后,微压感应机构5感应电路板表面信息,微压感应机构5电性连接控制面板,通过对电路板表面信息的采集,从而综合性判断电路板涂印的质量状况信息;双面涂印结构3包括主动转杆301,主动转杆301转动设于壳体1内,主动转杆301对称设有两个,且主动转杆301的外端固定套设有涂印滚筒302,两个涂印滚筒302间隙配合,且电路板的两面抵接于两个涂印滚筒302之间,两个涂印滚筒302对电路板的表面和内孔进行涂印,同时对双面进行涂印,相比传统网版钉床印刷可以提高板面的平整度降低杂物返沾,主动转杆301的一端通过轴承转动贯穿壳体1的内壁延伸到其外部并固定套接有第一从动轮304,第一从动轮304的外端套接有第一皮带306,第一皮带306内套设有第二从动轮305,第二从动轮305固定连接有第一从动转杆307,且第二从动轮305套设于第一从动转杆307的外端,第一从动转杆307的一端贯穿壳体1的内壁延伸到其内部并固定套接有转承滚筒308,且转承滚筒308的外端套设有转承涂套309,转承涂套309具有高吸水性,能够吸附涂料,转承涂套309与转承滚筒308抵接,且转承涂套309与弧形涂料喷嘴7抵接,弧形涂料喷嘴7将料液传递给转承涂套309,转承涂套309吸收料液后将料液均匀涂抹在涂印滚筒302的外端面;

且当涂印滚筒302设有凸点,此凸点的长度为二分之一高度的电路板的孔高,且凸点的直径与电路板的孔径等大,使凸点插入到电路板的孔内,使凸点表面的涂料均匀地涂印到电路板的孔内壁中,或将涂印滚筒302开设凹点,使凹点的直径与电路板的孔径等大,并在涂印滚筒302旋转时,涂料会附着于涂印滚筒302的表面,且涂印滚筒302开设的凹点汇聚涂料,当凹点正对电路板的孔径后,在重力作用下,自动落到电路板的孔内,从而对电路板的孔内进行堵塞,能够完全填充电路板孔径,且通过设置多组双面涂印结构3多次填充,防止出现漏填充,填充不够充分的问题;涂印滚筒302的一侧抵接有均匀滚筒310,均匀滚筒310固定套设于第二从动转杆311的外端,第一从动转和第二从动转杆311转动设于壳体1内,且第二从动转杆311的两端贯穿壳体1的内壁延伸到其外部并适配有伸缩驱动组件323,且第二从动转杆311与主动转杆301之间适配有伸缩传动组件312,主动转杆301的一端还传动连接有动力驱动单元328,动力驱动单元328用于驱动主动转杆301旋转,使部件工作,伸缩驱动组件323用于同步驱动第二从动转杆311滑动,从而控制均匀滚筒310与涂印滚筒302之间的抵接程度,抵接程度越高涂印滚筒302表面的涂料越薄,抵接程度越低,涂印滚筒302表面的涂料越厚,通过控制涂印滚筒302表面涂料厚度,从而使本设备的智能程度越高,使生成的电路板质量更好;伸缩传动组件312包括伸缩缸套313,伸缩缸套313的外端通过轴承套设有限位套杆321,限位套杆321的两端通过螺栓固定设于壳体1的外端,伸缩缸套313内设有支撑弹块322,支撑弹块322的两端抵接有限位滑块314,两个限位滑块314的相背端固定设有卡接滑杆315,卡接滑杆315远离限位滑块314的一端滑动贯穿伸缩缸套313的内壁延伸到其外部并固定套设有第一锥齿轮316,两个第一锥齿轮316分别啮合连接有第二锥齿轮317和第三锥齿轮318,第二锥齿轮317固定套设于主动转杆301的外端,第三锥齿轮318固定套设于第二从动转杆311的外端,伸缩驱动组件323包括固定设于壳体1上的伸缩气缸327,伸缩气缸327的输出轴固定连接有限位滑板324,限位滑板324开设有限位轨道325,限位轨道325内滑动设有防脱环杆326,防脱环杆326的一端部与限位滑板324抵接,且防脱环杆326的另一端部螺纹贯穿到第二从动转杆311内,限位套杆321开设有若干个限位滑槽319,伸缩缸套313固定设有适配限位滑槽319的限位滑凸320,限位滑凸320嵌设于限位滑槽319内,且限位滑槽319以限位套杆321的中轴线为圆心并按环形阵列分布,且限位滑凸320与限位滑槽319一一对应设置;冷却结构4包括冷却箱401,冷却箱401固定设于壳体1内,且冷却箱401设于防落板2处,冷却箱401开设有电路板通过的通道402,冷却箱401内设有升降冷却板405和空心冷却板406,升降冷却板405滑动设于冷却箱401内,且升降冷却板405的顶端设有升降气缸403,升降气缸403固定设于冷却箱401上,且升降气缸403的输出轴与升降冷却板405固定连接,空心冷却板406设于升降冷却板405的正下方,且空心冷却板406嵌设于防落板2内,空心冷却和冷却箱401均通过管道与制冷器6贯通连接,且制冷器6的冷气通过管道传递给空心冷却板406和冷却箱401,冷却箱401又将冷气传递给升降冷却板405,通过升降冷却板405和空心冷却板406的相对设置,且电路板穿过升降冷却板405和空心冷却板406之间,使升降冷却板405和空心冷却板406对电路板表面的涂料进行冷却凝固,使涂料高度附着于电路板表面,且通过调节升降冷却板405的高度,使电路板的两面分别与升降冷却板405和空心冷却板406的间距等距,从而等步等温冷却电路板表面涂料,且升降冷却板405的高度调节能够

适配不同厚度的电路板,使设备适用面更广,其中升降气缸403带动升降冷却板405升降,升降冷却板405顶面的四个拐角处安装有平衡气杆404,平衡气杆404远离升降冷却板405的一侧安装于冷却箱401内,平衡气杆404用于加强升降冷却板405升降时的外端性;微压感应机构5包括对称平行设置的电动转杆501,电动转杆501的外端套设有压感滚筒502,压感滚筒502的外端套设有压感弹性环套503,两个压感弹性环套503固定抵接,压感弹性环套503与压感滚筒502之间设有环形压力传感器504和环形震动传感,环形压力传感器504和环形震动传感嵌设于压感滚筒502内,且压感弹性环套503内端与环形压力传感器504和环形震动传感抵接,电路板穿过两个压感弹性环套503之间,使两个压感弹性环套503抵接到电路板的两面,压感弹性环套503感应到电路板表面后其反向作用力作用于环形压力传感器504和环形震动传感,这里的环形压力传感器504和环形震动传感器505均设有两个,从而判断电路板表面涂印的质量状况;工作原理:步骤一,电路板基的预处理:将整个电路板基按目标图形范围内进行点孔和双面打磨,使电路板基的孔内和表面光洁,然后打开弧形涂料喷嘴7使涂料喷到转承涂套309上并被其吸附,然后将电路板基依次穿过壳体1的进口端、两个涂印滚筒302之间、升降冷却板405与空心冷却板406之间以及两个压感弹性环套503之间,由于底部的涂印滚筒302和压感弹性环套503的顶端高于防落板2的顶面,因此对电路板基有支撑作用,使电路板基处于悬浮张紧状态,即电路板基在涂印过程中不与防落板2、升降冷却板405、空心冷却板406接触,使降低电路板基的涂料受到的干扰项,使电路板基放置完成;步骤二,电路板基涂料厚度的调节:当电路板基放置完成后,同步启动两个伸缩气缸327工作并控制伸缩气缸327的输出轴伸出,当伸缩气缸327的输出轴伸出后带动与其固定的限位滑板324向主动转杆301方向移动,限位滑板324向主动转杆301方向移动后带动与其滑动连接的防脱环杆326沿限位轨道325向下滑动,防脱环杆326沿限位轨道325向下滑动后带动与其螺纹固定的第二从动转杆311沿壳体1开设的调节滑道滑动,第二从动转杆311沿调节滑道滑动后逐渐靠近主动转杆301,使主动转杆301与第二从动转杆311之间的距离变小,从而使涂印滚筒302与均匀滚筒310之间的挤压力加大,使涂印滚筒302表面附着的涂料变少;当主动转杆301与第二从动转杆311之间的距离变小时,且主动转杆301固定套设的第二锥齿轮317与第二从动转杆311固定套设的第三锥齿轮318之间的距离会变小,当第二锥齿轮317和第三锥齿轮318间隙变小后,会挤压与其啮合的两个第一锥齿轮316相对运动,两个第一锥齿轮316相对运动后带动与固定的卡接滑杆315向伸缩缸套313收缩,卡接滑杆315向伸缩缸套313收缩内收缩后会带动滑动设于伸缩缸套313内的两个限位滑块314沿伸缩缸套313的内壁相对滑动,两个限位滑块314相对滑动后会挤压支撑弹块322收缩,支撑弹块322收缩反向作用力经部件传动又会传递给两个第一锥齿轮316,从而使两个第一锥齿轮316始终与第二锥齿轮317和第三锥齿轮318保持啮合状态,即使主动转杆301与第二从动转杆311保持传动状态;步骤三,电路板基的涂印运转:启动固定安装于壳体1上的伺服电机329工作并控制其输出轴旋转,伺服电机329的输出轴旋转后带动与其固定套设的第一主动轮330旋转,第一主动轮330旋转后通过第二皮带331带动与其套设的第三从动轮332旋转,第三从动轮

332旋转后带动与其固定套设的其中一个主动转杆301旋转,此主动转杆301旋转后带动与固定套设的涂印滚筒302、主动齿轮303、第一从动轮304和第二锥齿轮317旋转,当主动齿轮303旋转后带动与其啮合的另一个主动齿轮303旋转,另一个主动齿轮303旋转后带动与其固定套接另一个主动转杆301和涂印滚筒302旋转,使两个涂印滚筒302旋向相反,当两个涂印滚筒302旋向相反时,其转向推动力为同一方向,从而推动位于两个涂印滚筒302之间的电路板基自动地向前运动;其中伺服电机329、第一主动轮330、第二皮带331和第三从动轮332构成动力驱动单元328;同时两个第一从动轮304旋转后通过第一皮带306带动与其套套设的两个第二从动轮305旋转,两个第二从动轮305旋转后带动与其固定套设的两个第一从动转杆307旋转,两个第一从动转杆307旋转后带动与其固定套接的两个转承滚筒308旋转,两个转承滚筒308旋转后带动与其固定套接地且吸附涂液的转承涂套309旋转,转承涂套309旋转后均匀吸附弧形涂料喷嘴7喷出的涂料,然后转承涂套309将均匀吸附的涂料转移到与其抵接的涂印滚筒302表面,使涂料均匀附着于涂印滚筒302表面;且第二锥齿轮317旋转后带动与其啮合的其中一个第一锥齿轮316旋转,第一锥齿轮316旋转后带动与其固定套接的卡接滑杆315旋转,卡接滑杆315旋转后带动与其滑动卡接地伸缩缸套313旋转,伸缩缸套313旋转后将动力传递给另一个卡接滑杆315和第一锥齿轮316,从而使与第一锥齿轮316啮合的第三锥齿轮318旋转,第三锥齿轮318后带动与其固定的第二从动转杆311旋转,第二从动转杆311旋转后带动与其固定的均匀滚筒310旋转,均匀滚筒310旋转于与其抵接的涂印滚筒302表面,均匀滚筒310进一步均匀涂印滚筒302表面的涂料;当两个涂印滚筒302表面的涂料被二次均匀后,其涂印滚筒302表面涂料旋转涂印于电路板基的表面,且推动涂印好的电路板基进到冷却结构4处,冷却结构4对电路板基表面的涂料进行冷却凝固定型,然后将冷却、凝固、定型后的电路板基传递到两个压感弹性环套503之间;步骤四,电路板基的涂印质量检测:当定型后的电路板基传递到两个压感弹性环套503之间,启动电动转杆501旋转并带动与其固定的压感滚筒502旋转,压感滚筒502后带动与其固定的压感弹性环套503旋转,此时,旋转的压感弹性环套503推动电路板基从壳体1的出口端出去,同时两个压感弹性环套503表面感应电路板基的双面,并通过反向作用力作用于环形压力传感器504和环形震动传感;两个环形压力传感器504感应到电路板两面的压力分别为v1和v2,而环形震动传感器505感应到电路板两面的振动频率分别为t1和t2,且将v1、v2、t1和t2发送给控制面板,控制面板接收到v1、v2、t1和t2后经公式a=e4*(v1+v2

e2

)

e5

*(t1

e1

+t2)

e3

,得到电路板表面涂印质量因子a,且将电路板表面涂印质量因子a与预设阈值a进行比较,当a<amin时,则说明电路板表面涂印出现漏涂,少涂的问题,当a≥amax时,则说明电路板表面涂印出现多涂,涂厚的问题,因此评价电路板表面涂印质量为差,当amina≤a<amax时,则说明电路板表面涂印在目标范围,电路板表面涂印质量为优,从而判断电路板表面涂印的质量状况;其中优、劣均为评价字符;其中e1、e2、e3、e4和e5均为权重修正系数,且e1<e5<e3<e4<e2,e1+e2+e3+e4+e5=19.163,权重修正系数使模拟计算的结果更加的接近真实值;

且将生成的评价字符和电路板表面涂印质量因子发送到显示屏处显示,辅助工作人员实时检测电路板表面涂印状况,使设备对工作人员进行部件检修提醒;步骤五,电路板基的后处理:将涂印检测完成后的电路板基按目标图形依次切割成型,得到若干目标图形的电路板;综合上述技术方案,本发明在动态化双面涂印电路板的基础上,同步实现了电路板涂印涂料厚度的调节和电路板表面涂印得均匀,还通过对电路板表面涂料层的实时检测,从而实现了对电路板涂印质量的评判,辅助工作人员工作,使本发明智能化程度高、涂印的效果好,使生产的电路板质量更佳,效率更高。

15.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1