具有内埋件的线路板及其制作方法与流程

本申请涉及线路板,尤其涉及一种具有内埋件的线路板及其制作方法。

背景技术:

1、为了实现线路板的集成化以及薄型化,通常需要将电子元件埋入线路板中。传统的制作方法通常包括:于线路基板上开槽、埋件、增层压合,以及镭射钻导电盲孔、电镀填孔形成导通体以电性连接内埋电子元件与外部线路。由于电子元件贴片精度不足,在对线路基板进行后续压合增层过程中也会发生一定偏移,且现有电子元件上的电极横截面积不一,因此在进行激光钻孔时,容易出现激光对位不准而打偏或误伤电子元件,造成功能性影响,致使线路板的成品率不高。并且,这种制作方式获得的线路板散热效果不佳。

技术实现思路

1、有鉴于此,本申请提供一种具有内埋件的线路板的制作方法。

2、本申请一实施例提供一种具有内埋件的线路板的制作方法,包括以下步骤:

3、提供一线路基板,所述线路基板包括基材层和形成于所述基材层一表面的第一线路层;

4、于所述线路基板中开设收容孔,在线路基板上形成围设所述收容孔的内壁;

5、于所述基材层远离所述第一线路层的表面上贴合可剥胶;

6、将内埋件放置在所述收容孔中,且在所述内埋件与所述内壁之间形成有间隙;其中,所述内埋件包括电极;

7、于部分所述间隙中设置粘接体;

8、于部分所述第一线路层和所述内埋件上设置导电膏形成第一导电膏体,部分导电膏填充进入另一部分的所述间隙中形成第二导电膏体;所述第一导电膏体电性连接所述电极;

9、于所述第一线路层和所述内埋件上依次压合第一绝缘层和第二线路层,贯穿所述第一绝缘层设置导通体,以电性连接所述第一导电膏体和所述第二线路层;

10、去除所述可剥胶,获得所述具有内埋件的线路板。

11、在一些实施例中,所述导电膏的材质为铜膏或铜合金胶。

12、在一些实施例中,步骤“于部分所述第一线路层和所述内埋件上设置导电膏形成第一导电膏体”包括:

13、采用印刷的方式于部分所述第一线路层和所述内埋件上设置导电膏,部分导电膏填充进入另一部分的所述间隙中,然后烘烤、固化所述导电膏以形成所述第一导电膏体和所述第二导电膏体。

14、在一些实施例中,步骤“于部分所述第一线路层和所述内埋件上设置导电膏形成第一导电膏体”后,还包括:

15、激光烧制所述第一导电膏体以形成第一导电图样和第二导电图样,所述第一导电图样覆盖所述电极,且所述第一导电图样的横截面积大于所述电极的横截面积,所述第二导电图样连接所述电极与所述第一线路层。

16、在一些实施例中,步骤“于部分所述间隙中设置粘接体”包括:

17、采用印刷的方式于所述内埋件相对两侧的间隙中填充绝缘胶,然后烘烤、固化所述绝缘胶以形成所述粘接体。

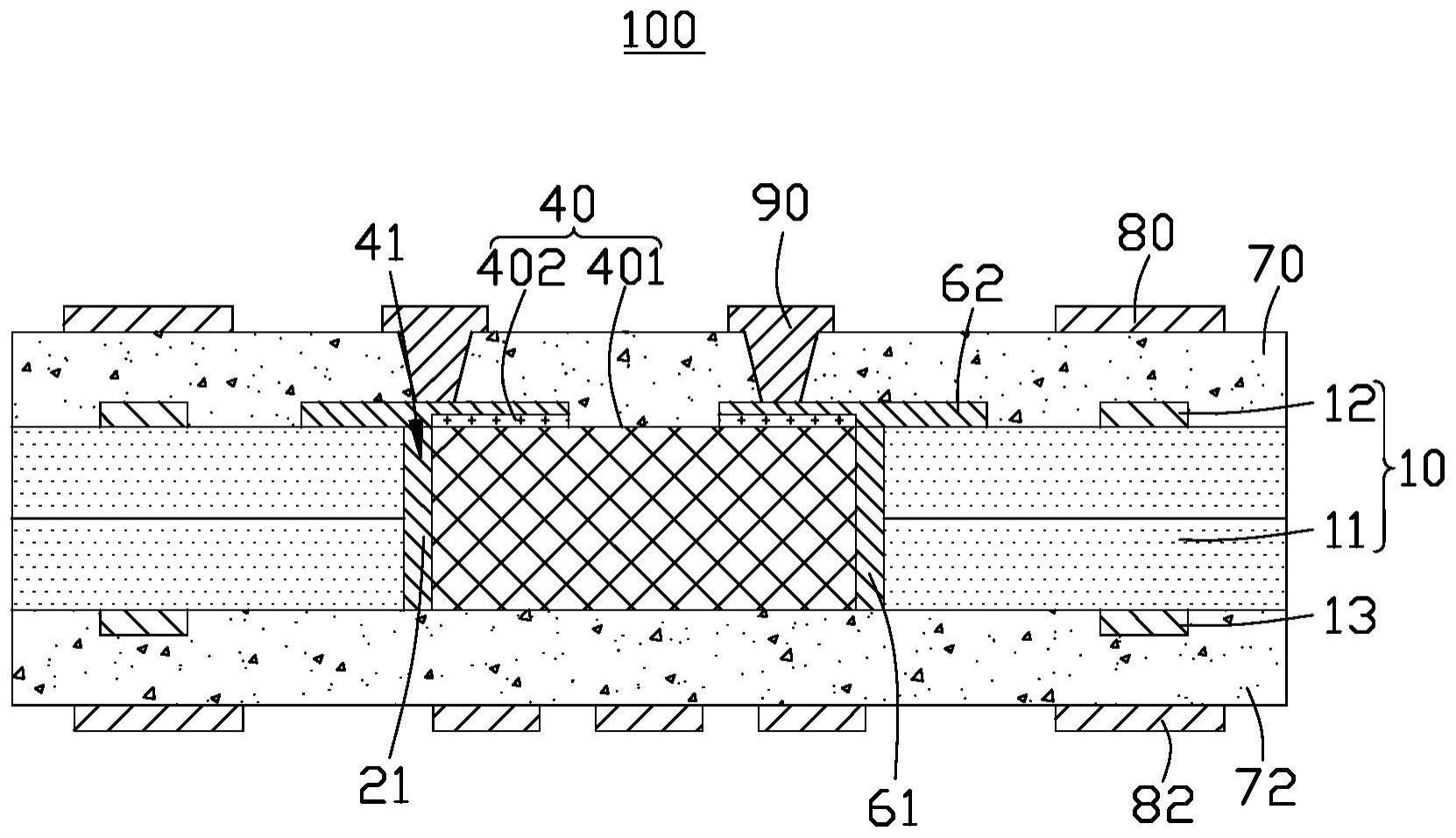

18、在一些实施例中,所述内埋件包括本体,所述电极连接所述本体,所述本体收容于所述收容孔,所述本体远离所述电极的表面与所述基材层邻近所述第一线路层的表面齐平,所述电极远离所述本体的表面和所述基材层远离所述第一线路层的表面齐平。

19、在一些实施例中,填充于所述间隙中的所述粘接体和所述第二导电膏体远离所述第一线路层的表面和所述基材层远离所述第一线路层的表面齐平。

20、在一些实施例中,还包括:

21、于所述基材层远离所述第一线路层的一表面依次压合形成第三线路层、第二绝缘层和第四线路层。

22、本申请还提供一种具有内埋件的电路板,包括:线路基板、内埋件、粘接体、第二导电膏体、第一导电图样、第一绝缘层、第二线路层和导通体,所述线路基板包括基材层和形成于所述基材层一表面的第一线路层,所述线路基板中开设有一收容孔,并于所述线路基板上形成围设所述收容孔的内壁;

23、所述内埋件设置于所述收容孔中,且在所述内埋件与所述内壁之间具有间隙;其中,所述内埋件包括电极;所述粘接体设置于相对两侧的所述间隙中,所述第二导电膏体设置于另外相对两侧的所述间隙中;

24、所述第一导电图样包覆所述电极,且所述第一导电图样的横截面积大于所述电极的横截面积;

25、所述第一绝缘层和第二线路层依次叠设于所述第一线路层和所述内埋件上,所述导通体贯穿设置于所述第一绝缘层,以电性连接所述第二线路层和所述第一导电图样。

26、在一些实施例中,还包括:第二导电图样,所述第二导电图样连接于所述内埋件和所述第一线路层;

27、其中,所述第二导电膏体、第一导电图样和第二导电图样的材质为铜膏或铜合金胶。

28、本申请提供的具有内埋件的线路板的制作方法通过先后设置所述粘接体和所述第二导电膏体,可很好地固定所述内埋件。通过设置所述第一导电膏体电性连接所述电极,可加大所述电极的连接横截面积,增加后续增层激光到所述内埋件的对位能力,补偿所述内埋件贴片精度不足的问题,避免损伤所述内埋件,从而提高成品率。并且,所述第一导电膏体和第二导电膏体可有效提高所述内埋件的散热效率,从而提升整个所述具有内埋件的线路板的散热效果。

29、另外,通过激光烧制所述第一导电膏体形成所述第二导电图样,可作为所述内埋件与所述第一线路层之间的连接线路,减少后续增层。

技术特征:

1.一种具有内埋件的线路板的制作方法,其特征在于,包括以下步骤:

2.如权利要求1所述的具有内埋件的线路板的制作方法,其特征在于,所述导电膏的材质为铜膏或铜合金胶。

3.如权利要求1所述的具有内埋件的线路板的制作方法,其特征在于,步骤“于部分所述第一线路层和所述内埋件上设置导电膏形成第一导电膏体”包括:

4.如权利要求1所述的具有内埋件的线路板的制作方法,其特征在于,步骤“于部分所述第一线路层和所述内埋件上设置导电膏形成第一导电膏体”后,还包括:

5.如权利要求1所述的具有内埋件的线路板的制作方法,其特征在于,步骤“于部分所述间隙中设置粘接体”包括:

6.如权利要求1所述的具有内埋件的线路板的制作方法,其特征在于,所述内埋件包括本体,所述电极连接所述本体,所述本体收容于所述收容孔,所述本体远离所述电极的表面与所述基材层邻近所述第一线路层的表面齐平,所述电极远离所述本体的表面和所述基材层远离所述第一线路层的表面齐平。

7.如权利要求1所述的具有内埋件的线路板的制作方法,其特征在于,填充于所述间隙中的所述粘接体和所述第二导电膏体远离所述第一线路层的表面和所述基材层远离所述第一线路层的表面齐平。

8.如权利要求1所述的具有内埋件的线路板的制作方法,其特征在于,还包括:

9.一种具有内埋件的线路板,其特征在于,包括:线路基板、内埋件、粘接体、第二导电膏体、第一导电图样、第一绝缘层、第二线路层和导通体,所述线路基板包括基材层和形成于所述基材层一表面的第一线路层,所述线路基板中开设有一收容孔,并于所述线路基板上形成围设所述收容孔的内壁;

10.如权利要求9所述的具有内埋件的线路板,其特征在于,还包括:第二导电图样,所述第二导电图样连接于所述内埋件和所述第一线路层;

技术总结

本申请提供一种具有内埋件的线路板的制作方法,包括以下步骤:提供一线路基板,包括基材层和第一线路层;于线路基板中开设收容孔,并形成围设收容孔的内壁;于基材层远离第一线路层的表面上贴合可剥胶;将内埋件放置于收容孔,且在内埋件与内壁之间形成有间隙;其中,内埋件包括电极;于部分间隙中设置粘接体;于部分第一线路层和内埋件上设置导电膏形成第一导电膏体,部分导电膏填充进入另一部分的间隙中形成第二导电膏体;第一导电膏体电性连接电极;于第一线路层和内埋件上依次压合第一绝缘层和第二线路层,贯穿第一绝缘层设置导通体以电性连接第一导电膏体和第二线路层,获得具有内埋件的线路板。本申请还提供一种具有内埋件的线路板。

技术研发人员:林原宇

受保护的技术使用者:宏启胜精密电子(秦皇岛)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!