厚膜加热元件和制造方法与流程

1.本发明涉及一种厚膜加热元件及其制造方法。

背景技术:

2.厚膜加热元件通常包括一个或更多个加热迹线(heating tracks),这些加热迹线被作为油墨或膏体被丝网印刷(screen printed)到绝缘基底上并且被烧制(fired)以形成高电阻率的迹线。连接迹线或焊盘可以利用不同类型的油墨或膏体被印刷在分开的层中,并被烧制以形成低电阻率的连接迹线和焊盘。

3.绝缘基底可以是诸如陶瓷的电绝缘材料,或者可以是带有绝缘表面层的金属。带有金属基底的厚膜加热元件通常通过将电绝缘层施加到金属基底上并随后将加热器迹线形成到所述绝缘层的表面上被制造而成。绝缘层可以是使用丝网印刷技术或更传统的玻璃搪瓷工艺所施加的玻璃或陶瓷材料。金属基底最常见的是不锈钢。绝缘材料、加热器迹线和焊盘的烧制温度和其他特性必须与金属的特性相兼容。

4.厚膜技术的更多细节例如在kasap s.,capper p.(eds)springer handbook of electronics and photonic materials中的white n.(2017)thick films第707-709和712页中被描述。厚膜膏体可以包括活性材料、玻璃料(glass frit)和有机承载物或载体。玻璃料在烧制后保留下来并形成厚膜电阻器的结构的一部分。因此,“厚膜”是指具有特征性结构和属性的特定类型的电阻器,而不仅仅是对当通过特定工艺被制造时的产品的比较性(comparative)术语或指代。

5.厚膜加热元件具有包括水壶和烹饪装置在内的许多应用,在这些应用中,理想的是,增加加热元件的功率密度以减小加热元件的尺寸并潜在地减小成本,或降低由器具产生的噪音,或者提供非常均匀的热量。在诸如烹饪机器的一些应用中,期望的是加热表面的温度是均匀的。热点会可能会导致被正在被加热的材料的过热。限制实现这些目标的能力的特征之一是在上面制造许多厚膜加热元件的基底的材料。不锈钢具有相对较低的热传导系数;对于440钢,该热传导系数是24.2w/mk。具有低热导率的基底将不会在侧向上大量地传导热量,从而导致迹线位置处的高温度和迹线之间的低温度。该问题的解决方案是提供通过钎焊(brazing)附接到钢基底的扩散板,如gb-a-2547148中所述的那样。然而,钎焊两种不同的金属并不容易,并且钎焊温度必须与绝缘层和迹线的烧制温度相兼容。

6.使用不锈钢是因为不锈钢提供了耐用、耐腐蚀的表面,该表面可以根据应用被抛光或进行纹理化。不锈钢对于用在水壶、热水器、炊具和熨斗中的加热元件是非常适用的。

7.基底材料的热膨胀系数也很重要。理想的是,基底的膨胀系数比绝缘材料和加热器迹线材料的膨胀系数稍大,以便在烧制后加热器冷却时,绝缘材料和迹线受到该绝缘材料和迹线能够承受的与拉伸应力不同的压缩应力。材料将因热膨胀而承受拉伸应力的温度在所述加热元件的正常工作温度以上。

8.不锈钢并且特别是铁素体钢或马氏体钢(ferritic or martensitic steels)具有大约10

×

10-6

/k的膨胀系数。玻璃的膨胀系数约为8.5

×

10-6

/k。铜的系数为17

×

10-6

/k,

这使得铜与加热元件材料不相兼容。

技术实现要素:

9.根据本发明的一个方面,提供了一种用于厚膜加热元件的复合或层压金属基底,该基底包括通过轧制过程结合或固定在一起的两层或更多层。

10.所述层中的一层或多层可以提供外表面所需的特性,并且一层或多层可以提供增加的热传导。本发明的这个方面可以提供具有良好的导热性和与绝缘材料相兼容的热膨胀系数的基底。

11.在构成加热元件的各个层(特别是绝缘层和层压基底)之间的热膨胀系数的差异可以在烧制过程之后元件冷却时导致基底的变形(distortion)或弯曲。绝缘层将位于元件的凸起侧。通过使基底的两个外层具有不相等的厚度和/或使所述外层由不同的材料构成,可以减少或消除这种影响。可以选择厚度和/或材料,使得变形或弯曲反转,从而使得绝缘层位于加热元件的凹入侧。

12.当基底较薄时,对提供具有良好热传导的层的需要增加。例如,可能期望制造柔性的厚膜加热元件。gb-a-2576895中描述了一种这样的制造薄柔性加热元件的方法,其中介电层形成在基底的相反表面上以平衡基底的表面上的压缩力。该方法也可以应用于本发明的实施例,特别是那些具有例如厚度低于0.5mm的薄基底的实施例。

13.具有非常低的膨胀系数的合金可以用在金属基底的构造中。这些材料包括铁/镍合金和铁/镍/钴合金。应该注意的是,这些合金本身可以用作基底,而不是作为复合物的一部分,并且这些合金可以用于实现变形很小或没有变形的成品加热元件,尤其是当基底很薄时,例如0.5mm以下。

14.在用于厚膜加热元件的金属基底中使用上述合金被认为是独立地具有创造性的。因此,根据本发明的另一方面,提供了一种用于厚膜加热元件的金属基底,该金属基底包括铁/镍合金或铁/镍/钴合金。

附图说明

15.下面仅以举例的方式,结合附图对本发明的具体实施例进行说明,其中:

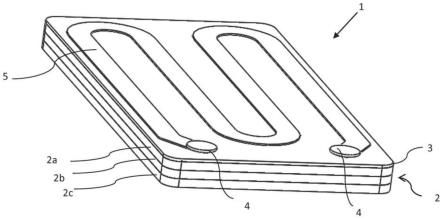

16.图1是本发明的第一实施例中的厚膜加热元件的立体图;

17.图2是第一实施例中的厚膜加热元件的分解立体图;

18.图3是第一实施例中的厚膜加热元件的横截面;

19.图4示出了用于第一实施例中的厚膜加热元件的结合过程(bonding process);

20.图5是所述结合过程的流程图;以及

21.图6是第二实施例中的厚膜加热元件的横截面。

具体实施方式

22.图1-3示出了厚膜加热元件1,该厚膜加热元件包括由三个层2a、2b、2c构成的基底2,该基底2具有带有搪瓷(enamel)的绝缘层3。外层2a、2c可以由诸如铁素体不锈钢(ferritic stainless steel)的钢制成。中间层2b可以由铜制成。

23.外层2a、2c可以具有在中间层2b的厚度的大约一半与等于中间层2b的厚度之间的

范围内的厚度。对于一些应用来说,中间层2b的厚度可以在1mm和2mm之间,但是在要求厚膜加热元件1是柔性的情况下,层2a、2b、2c的总厚度可以在0.1mm-0.2mm的范围内,例如0.15mm,且每层厚度相等,例如为0.05mm。

24.在基底2的制造方法中,层2a、2b、2c可以通过多种方法中的任一种(例如,焊接、铆接或钎焊)被结合在一起。诸如用于制造恒温双金属的热轧或冷轧方法非常适合于这种应用,并且可以作为替代被使用。

25.在图4和图5中示意性地图示了通过轧制(例如,冷轧结合(cold roll bonding))将层2a、2b、2c结合在一起的方法。冷轧结合是一种固相冷焊过程,其中层2a、2b、2c在足够的压力下被强制在一起以减小所述层2a、2b、2c的总厚度。随着不同金属的原子晶格融合成共同结构,这种严重的塑性变形产生金相键(metallurgical bond)。可以通过加热材料以在界面处引起扩散来增加不同金属之间的键强度(bond strength)。轧制过程可以包括以下步骤。

26.清洁(步骤s1)——在产生结合之前,所述层2a、2b、2c的表面被清洁。优选地,去除基本上所有的污染物(特别地,油或脂)的痕迹。合适的清洁过程包括溶剂清洁、去污剂、碱清洁;包括电清洁或阳极清洁。

27.机械打磨(mechanical abrasion)(步骤s2)——除了一个或更多个清洁过程之外,对表面的机械打磨(通常通过刮擦刷蹭(scratch brushing))被用来去除金属氧化物。

28.加热(步骤s3)——虽然该过程被描述为冷轧结合,但是有时要被结合的材料中的一种或更多种被加热至高于环境温度,以增加材料的延展性。温度倾向于低于会引起界面处的材料扩散(diffusion)的温度,并且因此该过程仍被归类为冷轧过程。

29.轧制(步骤s4)——然后将层2a、2b、2c放在一起并且行进通过轧制机。轧制机中的辊子10被设置成使得该辊子之间的间隙距离小于层2a、2b、2c的合计厚度,从而使得层2a、2b、2c被塑性变形。层2a、2b、2c之间的表面界面处的摩擦足以破坏任何剩余的氧化物层,并且表面被强制到一处将有足够的力将层2a、2b、2c焊接在一起。

30.热处理(步骤s5)——在轧制之后,基底2的材料属性可以通过热处理来增强,例如退火过程,以减轻在轧制过程中所引起的应力,并且还通过促进层2a、2b、2c之间的界面处的各自材料的扩散来增加焊接强度。

31.进一步的加工(步骤s6)——如果需要的话,然后可以通过常规的金属加工过程来处理基底2。例如,基底2可以被切割成期望的形状,通过张力校平过程而被伸直,和/或在压制工具中被压制或成坯/冲裁(blanked)。

32.形成基底的其他方法包括电化学镀或化学镀(electroless plating)、溅射(sputtering)或薄膜技术、火焰喷涂或丝网印刷。

33.在制造之后,基底可以用作制造厚膜加热元件的部件。在厚膜加热元件的制造中,使用如上所述的厚膜印刷和烧制工艺,在基底上形成绝缘层3并在绝缘层3上形成接触焊盘4和一个或更多个加热迹线5。可以在加热迹线5上形成一层或更多层面釉(overglaze)层(未示出),从而使接触焊盘4被暴露。

34.在平坦基底2使用中间夹有不同金属(例如铜)的两层类似的钢被制成的实施例中,所得的基底可以在温度改变时(例如在厚膜烧制过程期间)保持平坦。基底的横向膨胀系数将取决于两种材料(钢和不同金属)的膨胀系数、材料的杨氏模量和材料的相对厚度。

在不锈钢和铜的示例中,所述材料的杨氏模量是:

35.铜121gpa

36.钢444220gpa

37.总热膨胀可以与各个层的膨胀系数、厚度和杨氏模量的乘积成比例。例如,在铜层具有与所述钢层的每个钢层的厚度相等的基底中,膨胀系数将为:

38.ce=(2

×

220

×

10-6

)+(121

×

17

×

10-6

)/(2

×

220+121)

39.ce=11.51

×

10-6

/k

40.如果不锈钢是铜的厚度的一半,则系数将为:

41.ce=12.50

×

10-6

/k

42.12.50

×

10-6

/k的系数与通常用于钢基底的绝缘材料和迹线材料相兼容。

43.图6示出了第二实施例,该第二实施例与第一实施例的不同之处在于:基底2包括具有非常低的热膨胀系数的单层金属,例如铁/镍合金或铁/镍/钴合金。例如,合金1.3981(该合金是一种以dilver商标出售的铁/镍/钴合金)在30℃与600℃之间具有7.9

×

10-6

的平均膨胀系数。具有36%镍的镍/铁合金的系数为1-3

×

10-6

,虽然该系数由于相变在200℃左右以上时会增加。

44.厚膜加热元件1可以被装配在家用器具内,例如奶泡器(milkfrother)、水壶、烹饪机或熨斗。电源连接到接触焊盘4,并被控制以控制由厚膜加热元件提供的热量。基于器具的类型和尺寸,基底2的直径可以在70mm和130mm之间,并且可以例如在平面中是方形、矩形或圆形。对于柔性元件1来说,尺寸可以是例如5mm

×

250mm。

45.在一些器具中,基底2的与加热迹线5相反的表面提供用于接触待加热液体或其他材料的加热表面;这可以被称为厚膜加热元件的湿润侧。基底2的最靠近加热迹线5的表面被称为干燥侧。

46.替代实施例

47.在替代实施例中,基底2可以仅包括两层2a、2b,例如在需要被加热的铜表面的情况下,由铜层2b提供。然后绝缘层3将形成在单个钢层2a上。

48.替代地或附加地,基底2可以具有形成在与绝缘层3相反的侧部上的绝缘层或介电层(例如,在外层2c(或在只有两层的情况下为2b)的外表面上),以平衡由绝缘层3施加到基底2的表面的压缩。这可以允许基底2是薄的(例如<0.5mm厚度)和/或柔性的。

49.在阅读上述公开后对本领域技术人员来说可能是显而易见的替代实施例仍然可落入所附权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1