一种阻镀结构、PCB制作方法及PCB与流程

一种阻镀结构、pcb制作方法及pcb

技术领域

1.本发明涉及pcb(printed circuit boards,印制电路板)技术领域,尤其涉及一种阻镀结构、pcb制作方法及pcb。

背景技术:

2.在pcb的导通孔中经常存在无用孔铜部分,传统加工过程会将多余的镀铜用背钻的方式钻掉,从而消除emi问题。但是目前背钻存在以下不足:

3.(1)在孔轴向方向上,由于背钻设备加工误差、pcb的介厚公差和背钻钻尖角的原因,使孔内仍然会部分残留stub无法清除,残余stub产生信号辐射仍然对周围的线路产生干扰;

4.(2)在孔的经向方向上,由于背钻设备加工误差,背钻与一钻的同心度存在偏差,会引起一钻孔壁上存在部分铜未被钻掉;为避免此加工误差,传统制作方法中会选择直径较一钻孔大4~8mil的背钻钻刀,这样会导致孔径增大,从而影响了pcb的整体布线密度。

5.除此之外,现有技术中也可以通过芯板涂覆可剥离油墨技术实现“零stub”,但是较薄的芯板在涂覆油墨过程中易出现折板问题,且流程较长,在沉铜时易出现断铜以及孔壁铜氧化导致无铜等问题。

技术实现要素:

6.本发明的目的在于提供一种阻镀结构、pcb制作方法及pcb,以解决以上问题。

7.为达此目的,本发明采用以下技术方案:

8.一种阻镀结构,用于塞入拟部分金属化的通孔内,包括中空管体,所述中空管体用于阻挡沉铜/电镀药水接触所述通孔的部分内壁,以阻止所述通孔的部分内壁形成电镀层。

9.可选的,所述中空管体为硬性塑胶,所述中空管体的整个外侧壁还设有用于与所述通孔的内壁相贴合的可形变接触外层。

10.可选的,所述中空管体的内侧壁、上端面和下端面,和/或所述可形变接触外层的上端面和下端面,均涂覆有非极性材料。

11.可选的,所述硬性塑胶为聚碳酸酯pc材质或苯乙烯-丙烯腈共聚物as材质。

12.一种pcb制作方法,包括步骤:

13.在印制电路板上钻通孔,所述通孔沿其轴向包括交叉分布的拟金属化孔段和拟非金属化孔段;

14.在所述通孔内塞入如上任一项所述的阻镀结构,使得所述阻镀结构的外侧壁与所述通孔的拟非金属化孔段相贴合;

15.对已塞入阻镀结构的所述通孔进行沉铜电镀,以在所述通孔的拟金属化孔段的内壁形成电镀层。

16.可选的,所述拟非金属化孔段处于通孔的上端或者下端时,所述阻镀结构的整体长度不小于所述拟非金属化孔段的长度。

17.可选的,所述拟非金属化孔段处于通孔的中部时,所述阻镀结构的整体长度等于所述拟非金属化孔段的长度;

18.在所述通孔内塞入阻镀结构的方法,包括:将所述阻镀结构由所述通孔的一端塞入;在塞入过程中,应用位于所述通孔的另一端的激光测距镜头,来实时监测所述阻镀结构所处的实时深度位置;在所述实时深度位置达到预设深度位置时,停止塞入动作。

19.可选的,还包括:在完成所述沉铜电镀后,去除所述阻镀结构。

20.可选的,去除所述阻镀结构的方法包括:应用推杆将所述阻镀结构从所述通孔内推出,或者将所述阻镀结构从所述通孔内拔出。

21.一种pcb,所述pcb按照如上任意一项所述的pcb制作方法制成。

22.与现有技术相比,本发明的有益效果为:

23.本发明实施例只需要在通孔中塞入适配的阻镀结构后沉铜电镀,即可制得部分金属化的通孔,与现有技术相比较,既不需要背钻操作,完全杜绝背钻带来的孔径增大、残留stub无法完全清除等问题,提升pcb的整体布线密度,避免残留stub对信号产生干扰;又不需要在压合前预先对内层芯板进行可剥离油墨的涂覆操作,大大简化了制作流程;而且阻镀结构可以根据需求塞入任意深度位置,实现任意不同的部分金属化需求,通用性较强。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

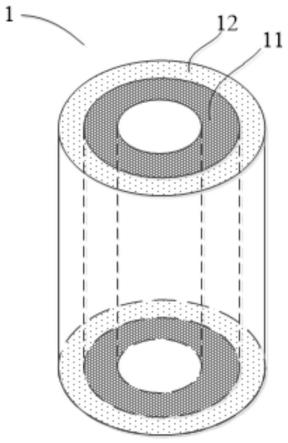

25.图1为本发明实施例提供的阻镀结构的结构示意图。

26.图2为本发明实施例提供的pcb制作方法流程图。

27.图3为本发明实施例提供的pcb制作方法示意图。

28.附图标记说明:阻镀结构1、中空管体11、可形变接触外层12、印制电路板2、通孔3。

具体实施方式

29.为使得本发明的发明目的、特征、优点能够更加的明显和易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本发明一部分实施例,而非全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.为解决现有的无效孔铜去除方案所存在的工序复杂、无效孔铜无法实现全部去除、以及影响整体布线密度等问题,本发明实施例提供了一种全新的解决思路,先将一种新颖的具有阻镀功能的阻镀结构1塞入通孔3,再对通孔3进行常规的沉铜电镀,即可在该通孔3的部分孔壁上镀上电镀层,与此同时部分孔壁由于阻镀结构1的作用而无法镀上电镀层。

31.请参阅图1,本发明实施例提供了一种阻镀结构1,用于塞入拟部分金属化的通孔3内,该阻镀结构1包括中空管体11,中空管体11用于阻挡沉铜/电镀药水接触通孔3的部分内壁,以阻止通孔3的部分内壁形成电镀层。

32.可以理解的是,在塞入通孔3时,阻镀结构1的外壁能够与对应位置的通孔3内壁保持贴合状态,从而在通孔3完全浸入沉铜/电镀药水中时,阻镀结构1能够对沉铜/电镀药水进行阻挡,以避免该沉铜/电镀药水与对应位置的通孔3内壁接触,从而实现阻镀效果。

33.为实现阻镀效果,中空管体11可以采用非导电性的塑胶等任意材质制成,只要其不能渗透沉铜/电镀药水以导致沉铜/电镀药水接触至对应位置的通孔3内壁即可。

34.在一种可选的实施方式中,中空管体11为硬性塑胶,指硬度较大的塑胶。由于中空管体11为硬性塑胶,该硬性塑胶因其硬度较大而使得其具有良好的支撑性能,且在塞孔过程中阻镀结构1的整体长度能够保持稳定状态,既便于将阻镀结构1快速塞入至通孔3的预设深度位置,又保证阻镀结构1在达到预设深度位置后与通孔3内壁的接触面积达到预期范围,提高塞孔精度。示例性的,硬性塑胶为pc(聚碳酸酯)材质或as(苯乙烯-丙烯腈共聚物)材质。

35.同时,为了提升贴合度,中空管体11的整个外侧壁还设有用于与通孔3的内壁相贴合的可形变接触外层12。该可形变接触外层12因其材质特性具有可形变性能,在塞孔过程中能够在通孔3孔壁的限制作用下发生适应性的形变,以较大程度的适配当前的通孔3,提升与通孔3孔壁的贴合程度。这样,不仅可以克服通孔3孔径和阻镀结构1的外径存在的制作公差,又可以实现阻镀结构1对一组通孔3(包括理论孔径制作差值在预设范围内的多个通孔3)的兼容性。

36.为了进一步提高阻镀结构1的复用性,中空管体11的内侧壁、上端面和下端面,和/或可形变接触外层12的上端面和下端面,均涂覆有非极性材料,在浸入沉铜/电镀药水时,该非极性材料能够避免因阻镀结构1表面与药水发生化学反应而造成阻镀结构1表面受到腐蚀或者形成电镀层。

37.基于以上阻镀结构1,请参阅图2和图3,本发明实施例还提供了一种pcb制作方法,包括步骤:

38.步骤101、在印制电路板2上钻通孔3。

39.具体的,可按照常规工序先叠板压合得到印制电路板2,再在印制电路板2上钻通孔3。

40.步骤102、在通孔3内塞入阻镀结构1,使得阻镀结构1的外侧壁与通孔3的部分内壁相贴合。

41.需要说明的是,阻镀结构1的整体长度和塞入位置取决于通孔3内的拟非金属化的内壁的轴向长度和位置。为便于描述,下文将通孔3沿其轴向划分为交叉分布的拟金属化孔段和拟非金属化孔段。

42.基于不同的部分金属化需求,阻镀结构1的塞入操作有以下两种情况:

43.第一种,拟非金属化孔段处于通孔3的上端或者下端时,

44.阻镀结构1的整体长度可以与该拟非金属化孔段的长度基本相等,此时可以拟非金属化孔段的外部孔口为入口端,将阻镀结构1刚好完全塞入通孔3,即能够应用阻镀结构1实现对该拟非金属化孔段的阻镀效果。在这种情况下,将阻镀结构1塞入通孔3的方法可以为:将阻镀结构1直接塞入通孔3,直至阻镀结构1的端部与对应的通孔3端部达到实际的基本持平状态。该方式既方便精准塞入到位,又方便后续的取出。

45.或者,阻镀结构1的整体长度大于该拟非金属化孔段的长度,此时可以将阻镀结构

1部分塞入通孔3,且阻镀结构1的塞入部分与拟非金属化孔段的长度基本相等,也能够实现相同的阻镀效果。为实现阻镀结构1的塞入部分与拟非金属化孔段的长度基本相等,将阻镀结构1塞入通孔3的方法可以为:根据塞孔深度标识,将阻镀结构1塞入预设深度位置。塞孔深度标识,可以为任意能够可视化的标识类型,如刻度、文字、图形、符号等。

46.第二种,拟非金属化孔段处于通孔3的中部时(即通孔3的上端和下端均为拟金属化孔段),

47.阻镀结构1的整体长度与该拟非金属化孔段的长度基本相等,此时需要将阻镀结构1塞入通孔3直至阻镀结构1与拟非金属化孔段对准。

48.此时,为了将阻镀结构1塞入通孔3内预设深度位置(拟非金属化孔段与拟金属化孔段的交界位置),可以采用以下方法:以拟非金属化孔段的远离拟金属化孔段的孔口为入口端,将阻镀结构1塞入通孔3;在塞入过程中,应用激光测距镜头(可布置于通孔3的与入口端相对的另一端),来实时监测阻镀结构1所处的实时深度位置;在实时深度位置达到预设深度位置时,停止塞入动作。

49.步骤103、对已塞入阻镀结构1的通孔3进行沉铜电镀,以在通孔3的部分内壁形成电镀层。

50.在塞入阻镀结构1后,通孔3的拟非金属化孔段的内壁被阻镀结构1遮挡,而拟金属化孔段的内壁无遮挡,因此经沉铜电镀后通孔3的拟非金属化孔段的内壁不能形成电镀层,而拟金属化孔段的内壁成功形成电镀层,实现了通孔3部分金属化的制作。

51.需要注意的是,由于阻镀结构1整体为中空结构,因此在沉铜电镀过程中,沉铜/电镀药水能够顺利的通过阻镀结构1的中间空隙实现良好交换,以保证拟金属化孔段内壁的电镀层的厚度均匀性和平整性。

52.步骤104、去除阻镀结构1。

53.实际应用中,若阻镀结构1不影响后续印制电路板2的正常使用,可以保留通孔3内的阻镀结构1,不进行额外的去除操作。

54.当然,也可选择去除阻镀结构1,具体可以根据阻镀结构1的具体材质采用不同的去除方式,本发明实施例对此不作限制。这里提供两种通用型的阻镀结构1去除方式:在阻镀结构1完全处于通孔3内时,可以应用推杆将阻镀结构1从通孔3内推出;在阻镀结构1部分裸露于通孔3外部时,可以直接人工手动或者通过机器自动将阻镀结构1从通孔3中拔出。

55.综上,本发明实施例提供的pcb制作方法,只需要在通孔3中塞入适配的阻镀结构1后沉铜电镀,即可制得部分金属化的通孔3,与现有技术方法相比较,既不需要背钻操作,完全杜绝背钻带来的孔径增大、残留stub无法完全清除等问题,提升pcb的整体布线密度,避免残留stub对信号产生干扰;又不需要在压合前预先对内层芯板进行可剥离油墨的涂覆操作,大大简化了制作流程;而且阻镀结构1可以根据需求塞入任意深度位置,实现任意不同的部分金属化需求,通用性较强。

56.本发明实施例还提供了一种pcb,按照上述的pcb制作方法制成。具体的,该pcb可以为软板、硬板或者软硬结合板,只要其具有需要部分金属化的通孔3,均可应用本发明提供的解决方案。

57.以上所述,以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前

述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1