一种耐氯离子的印制线路板闪蚀添加剂和闪蚀方法与流程

1.本发明涉及印刷线路板生产技术领域,具体涉及一种耐氯离子的印制线路板闪蚀添加剂和闪蚀方法。

背景技术:

2.随着智能手机和平板电脑为首的电子设备产业飞速发展,电子产品的更新换代越来越频繁,印刷线路板精细化线路也越来越高。印制线路板100um/100um的线宽/线距已不能满足现阶段电子产品的发展要求,如今高端的电子设备的线宽线距普遍要求在50um/50um,甚至大部分已经到达25um/25um或以下。传统的蚀刻工艺已远远不能满足如今日益增长的高端电子设备印制线路生产的要求,而闪蚀工艺正好填补了高精细线路蚀刻的需求。

3.目前在印制线路生产工艺中,主要有减成法、全加成法和半加成法三种蚀刻工艺,硫酸-双氧水体系的闪蚀药水非常适合半加成法的印制线路板高精细线路的生产,闪蚀工艺在快速蚀刻精细印制线路板底铜的同时,有效的减少线路两端侧蚀,维持线路截面呈现矩形形状。在生产中,溶液的耐氯离子能力、存放的稳定性和线路侧蚀是表征闪蚀能力的三项重要指标。药水在蚀刻铜层的过程中会向各个角度进行作用,因此底铜层在去除的同时,线路边缘也会产生侧蚀。过量的侧蚀会造成线路与基材的剥离,形成品质缺陷,针对此问题,添加护岸剂可以减少侧蚀的发生,但仍无法达到理想效果。闪蚀溶液的耐氯离子能力一直是本工艺的难题,生产过程中,溶液内只要氯离子含量大于0.5ppm时,闪蚀溶液的蚀刻速率会直线下降,严重影响生产品质和产量的交付。目前印制线路板的生产厂商,闪蚀开缸时会用di水(去离子水)开缸,生产时补充液位也添加di水,严禁开缸和补加液位添加自来水,主要是防止自来水和其他外来物带入氯离子,影响蚀刻速度和线型。闪蚀溶液在停产静置存放一段时间,双氧水会分解和挥发,浓度下降明显,下次再生产时,会补加大量的双氧水,这样会增加生产成本,同时对药水生产品质的稳定性势必造成影响。

4.现在技术中还有用醇类化合物的方法来减少线路的侧蚀,例如:1)专利cn111117626a中混合醇通过控制线路侧壁蚀刻速率可以达到在刻蚀底铜的同时,减少对线路侧壁的刻蚀,同时有效地保护了线路的棱角,维持线路截面的矩形形状。但是,混合醇在实际生产中起到湿润的作用多些,减少侧蚀的效果并不明显。

5.2)专利cn108174520b中护岸剂组分中的氢、烷基、苯基、取代苯基或含氮芳香基团能有效的减少和保护线路侧壁的侧蚀,但闪蚀溶液存放一段时间后,双氧水容易分解,无法保证稳定的产品可靠性,生产成本高,操作麻烦。

6.因此,如何解决生产过程中闪蚀溶液内氯离子的富集以及双氧水分解和挥发问题是提升印制线路生产工艺的关键步骤之一。

技术实现要素:

7.本发明所要解决的技术问题是:闪蚀添加剂自身能快速去除外界带入的氯离子,维持蚀刻速率的稳定,有效控制线路侧壁蚀刻速率为顶部蚀刻速率的三分之一,最大限度

减少侧蚀,同时能快速提升品质良率。能有效地延长药水存放时间,保持溶液组分的稳定性,降低生产成本,操作简单。

8.为了解决上述技术问题,本发明采用的技术方案为:第一方面,提供一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:双氧水稳定剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30-70ppm,氯离子去除剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-20ppm,线型维护剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70-130ppm,铜面促进剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-40ppm,余量为去离子水;所述双氧水稳定剂选植酸、二乙胺五乙酸、n-羟乙基乙二胺三乙酸中的至少一种;所述氯离子去除剂选自异辛酸铋、月桂酸铋、新癸酸铋、环烷酸铋中的至少一种;所述线型维护剂选自巯基苯并噻唑钠、四氢噻唑、n,n'-二苯基硫脲中的至少一种;所述铜面促进剂选自葡萄糖酸钠、葡庚糖酸钠、六偏磷酸钠、硫代硫酸钠、三聚磷酸钠中的至少一种。

9.进一步的,所述双氧水稳定剂的质量浓度为40-60ppm。

10.进一步的,所述氯离子去除剂的质量浓度为8-12ppm。

11.进一步的,所述线型维护剂的质量浓度为80-120ppm。

12.进一步的,所述铜面促进剂的质量浓度为20-30ppm。

13.第二方面,提供一种耐氯离子的印制线路板闪蚀溶液,含有第一方面所述的耐氯离子的印制线路板闪蚀添加剂,所述的耐氯离子的印制线路板闪蚀溶液包括以下质量浓度组分:双氧水6-20g/l,硫酸30-80g/l,铜离子5-40g/l,耐氯离子的印制线路板闪蚀添加剂2-6%,余量为水。

14.进一步的,所述的耐氯离子的印制线路板闪蚀溶液包括以下质量浓度组分:双氧水8-12g/l,硫酸50-60g/l,铜离子20-30g/l,耐氯离子的印制线路板闪蚀添加剂3-5%,余量为去离子水。

15.第三方面,提供一种耐氯离子的印制线路板闪蚀溶液的闪蚀方法,包括如下步骤:采用第二方面所述的耐氯离子的印制线路板闪蚀溶液,在溶液温度为20-40℃、闪蚀速度为5-8m/min、化学需氧量6000ppm、自动添加量为0.8-1.2l/100平米的条件下蚀刻精细印制线路板。

16.进一步的,所述的溶液温度为25-35℃。

17.进一步的,所述的精细印制线路板的底铜厚度为2-6um。

18.本发明的有益效果在于:耐氯离子的印制线路板闪蚀添加剂包括用于去除和抑制氯离子的氯离子去除剂,用于加速蚀刻的铜面促进剂,维持溶液稳定的双氧水稳定剂,减少侧蚀维护线型呈矩形状的线型维护剂,它们之间相互作用。其中,氯离子去除剂的原理是利用铋系物质中的铋离子与氯离子结合,形成难溶的氯氧化铋物质,从而达到铋物质除氯离子的目的。线型维护剂一直附着在铜表面起保护作用的侧蚀抑制剂,在蚀刻反应中产生一层不溶性的钝化膜,而蚀刻线喷嘴压力可以正面冲破此钝化膜,但对于线路两侧,则因压力不足,钝化膜得以维持,从而达到降低侧蚀的目的。双氧水稳定剂通过与铜离子形成络合物,有效的降低了蚀刻液中可催化双氧水分解之游离铜离子的浓度,另外,双氧水稳定剂中

的一些极性基团和双氧水形成氢键,使双氧水保持稳定不易受到其它离子的攻击而分解。含有耐氯离子的印制线路板闪蚀添加剂的闪蚀溶液可以处理15μm/15μm-50μm/50μm范围内线宽线距的精细线路,且蚀刻线路板过程中药水稳定性高,操作简单,成本低,溶液存放时间长。

附图说明

19.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1为本发明实施例1的生产线测试效果图;图2为本发明实施例2的生产线测试效果图;图3为本发明实施例3的生产线测试效果图;图4为本发明实施例4的生产线测试效果图;图5为本发明实施例5的生产线测试效果图;图6为本发明实施例6的生产线测试效果图;图7为本发明实施例7的生产线测试效果图;图8为本发明实施例8的生产线测试效果图;图9为本发明对比例1的生产线测试效果图;图10为本发明对比例2的生产线测试效果图;图11为本发明对比例3的生产线测试效果图;图12为本发明对比例4的生产线测试效果图;图13为本发明空白例的生产线测试效果图;图14为本发明实施例9的生产线测试效果图;图15为本发明实施例10的生产线测试效果图;图16为本发明实施例11的生产线测试效果图;图17为本发明实施例12的生产线测试效果图;图18为本发明实施例13的生产线测试效果图;图19为本发明实施例14的生产线测试效果图;图20为本发明实施例15的生产线测试效果图;图21为本发明实施例16的生产线测试效果图;图22为本发明实施例17的生产线测试效果图;图23为本发明实施例18的生产线测试效果图;图24为本发明实施例19的生产线测试效果图;图25为本发明实施例20的生产线测试效果图;图26为本发明实施例21的生产线测试效果图;图27为本发明实施例22的生产线测试效果图;图28为本发明实施例23的生产线测试效果图;图29为本发明实施例24的生产线测试效果图;图30为本发明实施例25的生产线测试效果图;

图31为本发明实施例26的生产线测试效果图。

具体实施方式

21.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和

ꢀ“

包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

23.还应当理解,在此本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

24.还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“和/ 或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

25.为了更充分理解本发明的技术内容,下面结合具体实施例对本发明的技术方案进一步介绍和说明。

26.耐氯离子的印制线路板闪蚀添加剂的制备方法:按照所需比例称取双氧水稳定剂、氯离子去除剂、线型维护剂、铜面促进剂和去离子水,混合后,均匀搅拌20-60min,得到所述的耐氯离子的印制线路板闪蚀添加剂。

27.耐氯离子的印制线路板闪蚀溶液的组分及含量:耐氯离子的印制线路板闪蚀溶液包括以下质量浓度组分:双氧水6-20g/l,硫酸30-80g/l,铜离子5-40g/l,耐氯离子的印制线路板闪蚀添加剂2-6%,余量为水。优选的,所述的硫酸为50%硫酸,所述的双氧水为45%双氧水,所述的铜离子为硫酸铜。

28.耐氯离子的印制线路板闪蚀溶液的闪蚀方法:耐氯离子的印制线路板闪蚀溶液的闪蚀方法包括如下流程:s1上板;s2酸洗;s3水洗;s4闪蚀;s5水洗;s6烘干;s7下板;s8插架。

29.所述的闪蚀步骤为在溶液温度为20-40℃、喷淋压力为1.5-2.5kg/cm2,闪蚀速度为5-8m/min、化学需氧量6000ppm、自动添加量为0.8-1.2l/100平米的条件下蚀刻精细印制线路板。所述的精细印制线路板的底铜厚度为2-6um。

30.优选的,所述的溶液温度为25-35℃。

31.线型效果图—切片制作流程:取样灌胶-磨切片-显微镜观察-拍照-保存图片。

32.实施例1一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:50ppm的植酸、10ppm的异辛酸铋、80ppm的巯基苯并噻唑钠、20ppm的葡萄糖酸钠,余量为去离子水。

33.取上述耐氯离子的印制线路板闪蚀添加剂3%、硫酸50g/l、双氧水10g/l、铜离子20g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例1。

34.实施例2一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:60ppm的二乙胺五乙酸、10ppm的异辛酸铋、90ppm的四氢噻唑、25ppm的葡庚糖酸钠,余量为去离子水。

35.取上述耐氯离子的印制线路板闪蚀添加剂4%、硫酸50g/l、双氧水12g/l、铜离子20g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例2。

36.实施例3一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:40ppm的n-羟乙基乙二胺三乙酸、12ppm的新癸酸铋、100ppm的n,n'-二苯基硫脲、25ppm的六偏磷酸钠,余量为去离子水。

37.取上述耐氯离子的印制线路板闪蚀添加剂4%、硫酸60g/l、双氧水14g/l,铜离子10g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例3。

38.实施例4一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:40ppm的二乙胺五乙酸、12ppm的新癸酸铋、100ppm的n,n'-二苯基硫脲、25ppm的六偏磷酸钠,余量为去离子水。

39.取上述耐氯离子的印制线路板闪蚀添加剂5%、硫酸50g/l、双氧水10g/l,铜离子15g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例4。

40.实施例5 一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:60ppm的植酸、12ppm的环烷酸铋、100ppm的n,n'-二苯基硫脲、30ppm的硫代硫酸钠,余量为去离子水。

41.取上述耐氯离子的印制线路板闪蚀添加剂4%、硫酸50g/l、双氧水12g/l,铜离子15g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例5。

42.实施例6一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:60ppm的植酸、12ppm的环烷酸铋、100ppm的n,n'-二苯基硫脲、30ppm的三聚磷酸钠,余量为去离子水。

43.取上述耐氯离子的印制线路板闪蚀添加剂4%、硫酸60g/l、双氧水12g/l,铜离子20g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路

板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例6。

44.实施例7一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:60ppm的n-羟乙基乙二胺三乙酸、16ppm的月桂酸铋、80ppm的n,n'-二苯基硫脲、30ppm的三聚磷酸钠,余量为去离子水。

45.取上述耐氯离子的印制线路板闪蚀添加剂3%、硫酸60g/l、双氧水12g/l,铜离子20g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例7。

46.实施例8一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:50ppm的植酸、12ppm的环烷酸铋、100ppm的巯基苯并噻唑钠、30ppm的三聚磷酸钠,余量为去离子水。

47.取上述耐氯离子的印制线路板闪蚀添加剂5%、硫酸50g/l、双氧水12g/l,铜离子20g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例8。

48.对比例1一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:10ppm的异辛酸铋、80ppm的巯基苯并噻唑钠,余量为去离子水。

49.取上述耐氯离子的印制线路板闪蚀添加剂3%、硫酸50g/l、双氧水10g/l、铜离子20g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为对比例1。

50.与实施例1的不同之处,在于耐氯离子的印制线路板闪蚀添加剂的成分不同,无双氧水稳定剂和铜面促进剂,其余条件均相同。

51.对比例2一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:60ppm的植酸、20ppm的三聚磷酸钠,余量为去离子水。

52.取上述耐氯离子的印制线路板闪蚀添加剂4%、硫酸50g/l、双氧水12g/l、铜离子20g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为对比例2。

53.对比例3

一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:20ppm的三聚磷酸钠,余量为去离子水。

54.取上述耐氯离子的印制线路板闪蚀添加剂4%、硫酸40g/l、双氧水12g/l、铜离子20g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为对比例3。

55.对比例4一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:50ppm的植酸、80ppm的巯基苯并噻唑钠余量为去离子水。

56.取上述耐氯离子的印制线路板闪蚀添加剂3%、硫酸50g/l、双氧水10g/l、铜离子20g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为对比例4。

57.与实施例1的不同之处,在于耐氯离子的印制线路板闪蚀添加剂的成分不同,无氯离子去除剂和铜面促进剂,其余条件均相同。

58.对比例5对比例5与实施例1的不同之处,在于耐氯离子的印制线路板闪蚀添加剂的成分不同,无双氧水稳定剂,其余条件均相同。

59.对比例6对比例6与实施例1的不同之处,在于耐氯离子的印制线路板闪蚀添加剂的成分不同,无氯离子去除剂,其余条件均相同。

60.对比例7对比例7与实施例1的不同之处,在于耐氯离子的印制线路板闪蚀添加剂的成分不同,无线型维护剂,其余条件均相同。

61.对比例8对比例8与实施例1的不同之处,在于耐氯离子的印制线路板闪蚀添加剂的成分不同,无铜面促进剂,其余条件均相同。

62.空白例空白例与实施例1不同的是耐氯离子的印制线路板闪蚀溶液中不含耐氯离子的印制线路板闪蚀添加剂,其余条件均相同。

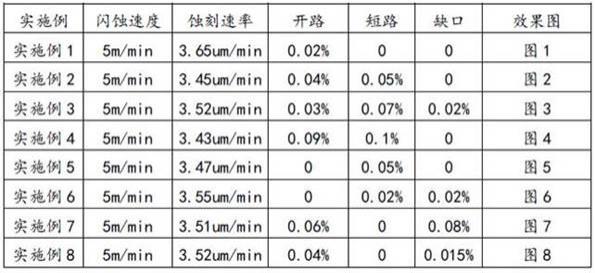

63.耐氯离子的印制线路板闪蚀添加剂的成分效果验证测试1)将实施例1-8的印制线路板在闪蚀生产线正常蚀刻测试,各生产10pnl,测试结果如表1所示:表1实施例1-8印制线路板测试结果

2)将对比例1-8、空白例的印制线路板在闪蚀生产线正常蚀刻测试,各生产10pnl,测试结果如表2所示:表2对比例1-8、空白例印制线路板测试结果由图1-图13以及测试结果表1、表2可知,耐氯离子的印制线路板闪蚀添加剂中缺少多种组分(对比例1、对比例2、对比例3、对比例4)时,蚀刻速率较低,并且线路板有开路、短路、缺口的现象。并且耐氯离子的印制线路板闪蚀添加剂中缺少多种组分(对比例1、对比例2、对比例3、对比例4)比耐氯离子的印制线路板闪蚀添加剂中缺少单一组分(对比例5、对比例6、对比例7、对比例8)时蚀刻速率更低,线路板开路、短路、缺口的现象更多。

64.由此可见,印制线路板闪蚀添加剂中氯离子去除剂、铜面促进剂、双氧水稳定剂、线型维护剂之间相互作用,可提高线路板的蚀刻速率,减少线路板开路、短路和缺口的现象。

65.双氧水稳定剂浓度的影响效果测试对比例5、对比例9-10与实施例1不同的是耐氯离子的印制线路板闪蚀添加剂中双氧水稳定剂的质量浓度,其余条件均相同。将对比例5、对比例9-10、实施例1的印制线路板在闪蚀生产线正常蚀刻测试,各生产10pnl,测试结果如表3所示:表3 实施例1、对比例5、对比例9-10印制线路板测试结果

由表3测试结果可知,印制线路板闪蚀添加剂中不含双氧水稳定剂(对比例5)、双氧水稳定剂的质量浓度低于30ppm(对比例9)、双氧水稳定剂的质量浓度高于70ppm(对比例10)时,蚀刻速率较低,并且线路板有开路、短路、缺口的现象。因此,印制线路板闪蚀添加剂中双氧水稳定剂的质量浓度优选在30-70ppm。

66.氯离子去除剂浓度的影响效果测试对比例6、对比例11-12与实施例1不同的是耐氯离子的印制线路板闪蚀添加剂中氯离子去除剂的质量浓度,其余条件均相同。将对比例6、对比例11-12、实施例1的印制线路板在闪蚀生产线正常蚀刻测试,各生产10pnl,测试结果如表4所示:表4 实施例1、对比例6、对比例11-12印制线路板测试结果由表4测试结果可知,印制线路板闪蚀添加剂中不含氯离子去除剂(对比例6)、氯离子去除剂的质量浓度低于5ppm(对比例11)、氯离子去除剂的质量浓度高于20ppm(对比例12)时,蚀刻速率较低,并且线路板有开路、短路、缺口的现象。因此,印制线路板闪蚀添加剂中氯离子去除剂的质量浓度优选在5-20ppm。

67.线型维护剂浓度的影响效果测试对比例7、对比例13-14与实施例1不同的是耐氯离子的印制线路板闪蚀添加剂中线型维护剂的质量浓度,其余条件均相同。将对比例7、对比例13-14、实施例1的印制线路板在闪蚀生产线正常蚀刻测试,各生产10pnl,测试结果如表5所示:

表5 实施例1、对比例7、对比例13-14印制线路板测试结果由表5测试结果可知,印制线路板闪蚀添加剂中不含线型维护剂(对比例7)、线型维护剂的质量浓度低于70ppm(对比例13)、线型维护剂的质量浓度高于130ppm(对比例14)时,蚀刻速率较低,并且线路板有开路、短路、缺口的现象。因此,印制线路板闪蚀添加剂中线型维护剂的质量浓度优选在70-130ppm。

68.铜面促进剂浓度的影响效果测试对比例8、对比例15-16与实施例1不同的是耐氯离子的印制线路板闪蚀添加剂中铜面促进剂的质量浓度,其余条件均相同。将对比例8、对比例15-16、实施例1的印制线路板在闪蚀生产线正常蚀刻测试,各生产10pnl,测试结果如表6所示:表6 实施例1、对比例8、对比例15-16印制线路板测试结果 由表6测试结果可知,印制线路板闪蚀添加剂中不含铜面促进剂(对比例8)、铜面促进剂的质量浓度低于10ppm(对比例15)、铜面促进剂的质量浓度高于40ppm(对比例16)时,蚀刻速率较低,并且线路板有开路、短路、缺口的现象。因此,印制线路板闪蚀添加剂中铜面促进剂的质量浓度优选在10-40ppm。

69.双氧水浓度对蚀刻速率和线型的影响效果测试实施例9

一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:50ppm的植酸、10ppm的异辛酸铋、80ppm的巯基苯并噻唑钠、20ppm的葡萄糖酸钠,余量为去离子水。

70.取上述耐氯离子的印制线路板闪蚀添加剂4%、硫酸50g/l、双氧水8g/l、铜离子20g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例9。

71.实施例10-14与实施例9不同的是耐氯离子的印制线路板闪蚀溶液中双氧水的质量浓度,其余条件均相同。将实施例9-14的印制线路板在闪蚀生产线正常蚀刻测试,各生产10pnl,测试结果如表7所示:表7 实施例9-14印制线路板测试结果由图14-图19及表7测试结果可知,线路板整个过程蚀刻速率随着双氧水的浓度增加而平稳上升,并无较大的波动,表明在一定的浓度范围内,蚀刻速率稳定可控。本发明的闪蚀添加剂可以通过调节双氧水浓度来增加蚀刻速率,线路纵横蚀刻比均在1.8以上,双氧水浓度的增加,不会对线型有任何影响。

72.铜离子浓度对蚀刻速率和线型的影响效果测试实施例15一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:40ppm的n-羟乙基乙二胺三乙酸、12ppm的新癸酸铋、100ppm的n,n'-二苯基硫脲、25ppm的六偏磷酸钠,余量为去离子水。

73.取上述耐氯离子的印制线路板闪蚀添加剂4%、硫酸50g/l、双氧水12g/l、铜离子10g/l,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例15。

74.实施例16-20与实施例15不同的是耐氯离子的印制线路板闪蚀溶液中铜离子的质量浓度,其余条件均相同。将实施例15-20的印制线路板在闪蚀生产线正常蚀刻测试,各生

产10pnl,测试结果如表8所示:表8实施例15-20印制线路板测试结果由图20-图25及表8测试结果可知,线路板整个过程蚀刻速率随着铜离子的浓度增加而平稳下降,铜离子浓度每增加10g/l,蚀刻速率下降0.5%,表明铜离了在浓度范围内,蚀刻速率稳定可控。本发明的闪蚀添加剂在生产过程中,铜离子浓度在10-50g/l范围内,线路纵横蚀刻比均在1.8以上,铜离子浓度的增加,对蚀刻速度有影响,但对线型不会有影响。

75.氯离子浓度对蚀刻速率和线型的影响效果测试实施例21一种耐氯离子的印制线路板闪蚀添加剂,包括以下质量浓度组分:40ppm的二乙胺五乙酸、12ppm的新癸酸铋、100ppm的n,n'-二苯基硫脲、25ppm的六偏磷酸钠,余量为去离子水。

76.取上述耐氯离子的印制线路板闪蚀添加剂4%、硫酸50g/l、双氧水12g/l、铜离子20g/l、氯离子0ppm,余量为去离子水,配置成耐氯离子的印制线路板闪蚀溶液,将耐氯离子的印制线路板闪蚀溶液在溶液温度为25℃、喷淋压力为2.0kg/cm2、蚀刻速度为5m/min、自动添加量为1l/100平米的条件下蚀刻印制线路板,印制线路板的底铜厚度为3um,蚀刻后得到印制线路板为实施例21。

77.实施例22-26与实施例21不同的是耐氯离子的印制线路板闪蚀溶液中氯离子的质量浓度,其余条件均相同。将实施例21-26的印制线路板在闪蚀生产线正常蚀刻测试,各生产10pnl,测试结果如表9所示:表9实施例22-26印制线路板测试结果

由图26-图31及表9测试结果可知,线路板整个过程蚀刻速率随着氯离子的浓度增加变化很小,氯离子浓度每增加2ppm,蚀刻速率下降0.35%,表明氯离了在一定范围内,蚀刻速率稳定可控。本发明的闪蚀添加剂在生产过程中,氯离子浓度在0-10ppm范围内,线路纵横蚀刻比均在1.5以上,氯离子浓度的增加,不会对线型有任何影响。

78.耐氯离子的印制线路板闪蚀溶液存放时间对各组分浓度测试取实施例1、对比例5、空白例中的耐氯离子的印制线路板闪蚀溶液在温度为25℃的条件下存放0-10天,对实施例1、对比例5、空白例的耐氯离子的印制线路板闪蚀溶液的组分浓度进行测试,测试结果如表10所示:表10 实施例1、对比例5、空白例耐氯离子的印制线路板闪蚀溶液的组分浓度测试结果

由表10测试结果可知,采用本发明实施例的耐氯离子的印制线路板闪蚀溶液整个储存过程从0-10天,溶液内的各组分基本没有变化,双氧水含量非常稳定,溶液储存较长时间后无需额外补加药水,从而有效的节约了生产成本。而耐氯离子的印制线路板闪蚀添加剂中无双氧水稳定剂(对比例5)或耐氯离子的印制线路板闪蚀溶液中不含耐氯离子的印制线路板闪蚀添加剂(空白例)整个储存过程从0-10天,溶液内的双氧水含量不稳定,后续需要额外补加药水。

79.综上所述,本发明提供的耐氯离子的印制线路板闪蚀添加剂通过氯离子去除剂、铜面促进剂、双氧水稳定剂、线型维护剂相互协同作用,能快速去除外界带入的氯离子,维

持蚀刻速率的稳定,有效控制线路侧壁蚀刻速率为顶部蚀刻速率的三分之一,最大限度减少侧蚀,同时能快速提升品质良率。添加了耐氯离子的印制线路板闪蚀添加剂的耐氯离子的印制线路板闪蚀溶液能有效地延长药水存放时间,保持溶液组分的稳定性,降低生产成本,操作简单。

80.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1