一种超厚铜印制电路板丝印阻焊的加工方法与流程

1.本发明属于印制电路板的制备工艺技术,具体涉及到一种超厚铜印制电路板丝印阻焊的加工方法。

背景技术:

2.阻焊印料是在成品印制电路板上印刷的印料,其作用是防止电路腐蚀,防止由于潮湿引起的电路绝缘性能下降,防止焊锡黏附在不需要的部分,防止铜对焊锡槽的污染。

3.在印制超厚铜印制电路板阻焊时,因铜厚过厚,通常铜厚为0.21mm以上,采用常规丝网印刷技术会出现不下油、油墨气泡的异常情况。

4.这主要是因为当线路及铜皮厚度过厚时,印刷时在铜皮间隙处会存在一个厚度差,印料在刮刀挤压印刷,通过网版漏下的印料填充至该间隙时,因下油量远小于填充所需印料,且该间隙存在大量空气无法排出,导致成品出现不下油、油墨气泡等不良。

5.因此,需要设计一种新的超厚铜印制电路板丝印阻焊的加工方法。

技术实现要素:

6.本发明的目的是提供一种超厚铜印制电路板丝印阻焊的加工方法,以解决背景技术中提出的当线路及铜皮厚度过厚时,印刷时在铜皮间隙处会存在一个厚度差,印料在刮刀挤压印刷,通过网版漏下的印料填充至该间隙时,因下油量远小于填充所需印料,且该间隙存在大量空气无法排出,导致成品出现不下油、油墨气泡等问题。

7.本发明的技术方案是,一种超厚铜印制电路板丝印阻焊的加工方法,包括以下步骤:

8.步骤1、第一次化学处理:采用化学处理药水对待印制板板面进行第一次化学处理;

9.步骤2、中温处理:将待印制板放进烤箱预烘一定时间;

10.步骤3、预填充:在真空状态下对线路图形间隙填充阻焊印料;

11.步骤4、第一次高温固化:将预填充后的待印制板放入烤箱进行高温固化,并根据阻焊印料材质来设置高温固化的参数;

12.步骤5、第二次化学处理:采用化学处理药水对待印制板板面进行第二次化学处理;

13.步骤6、丝网印刷:使用网版及刮刀将阻焊印料丝印至待印制板板面;

14.步骤7、图形转移:通过曝光显影来完成图形转移,将需要焊接的铜皮及线路露出,不露出的区域用阻焊印料保护;

15.步骤8、第二次高温固化:将图形转移后的待印制板放入烤箱进行高温固化。

16.在一种具体的实施方式中,所述步骤3中,预填充的过程包括:

17.a、先根据露出板面需填充印料的间隙,设计填充菲林;

18.b、将设计好的菲林转移到网版上;

19.c、调制阻焊印料;

20.d、利用转移了菲林的网版进行阻焊印料的预填充。

21.在一种具体的实施方式中,所述化学处理药水为稀硫酸与双氧水的混合溶液。

22.在一种具体的实施方式中,所述化学处理药水中,硫酸的浓度为3%~7%,双氧水的浓度为3%~4.2%。

23.在一种具体的实施方式中,所述化学处理药水在使用时的温度为32~38℃。

24.在一种具体的实施方式中,所述化学处理药水对待印制板板面进行化学处理的速度为2-2.5m/min。

25.在一种具体的实施方式中,所述步骤2中的中温处理时,待印制板放进烤箱预烘的温度为72~78℃,预烘的时间为8~12min。

26.在一种具体的实施方式中,所述高温固化分为四段进行固化,高温固化第一段的温度为70~80℃,高温固化第二段的温度为85~95℃,高温固化第三段的温度为105~115℃,高温固化第四段的温度为145~155℃,高温固化各段的时间均为55~65min。

27.在一种具体的实施方式中,所述步骤3中的真空状态为气体压强≤150pa。

28.本发明的有益效果包括:

29.本发明解决了超厚铜印制电路板阻焊印刷过程中出现间隙存在空气导致成品出现间隙不下油、间隙存在油墨气泡的问题。

30.本发明通过化学处理药水来提升阻焊印料与待印制板板面之间的结合力,在待印制板板面的铜表面形成了一层氧化结合层,提升了铜表面与阻焊印料的结合力。

31.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

32.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

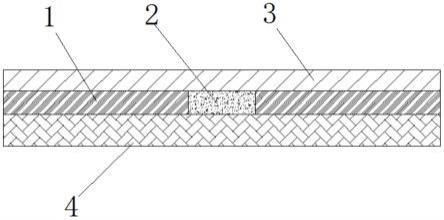

33.图1为本发明中经过丝印阻焊处理后的印制板的截面示意图。

34.其中,1、铜皮及线路;2、使用真空塞孔填充的阻焊印料;3、丝网印刷的阻焊印料;4、印制板的基板。

具体实施方式

35.以下结合附图对本发明的实施例进行详细说明,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

36.实施例1

37.一种超厚铜印制电路板丝印阻焊的加工方法,包括以下步骤:

38.步骤1、第一次化学处理:采用化学处理药水对待印制板板面进行第一次化学处理;

39.步骤2、中温处理:将待印制板放进烤箱预烘一定时间;

40.步骤3、预填充:在真空状态下对线路图形间隙填充阻焊印料;

41.步骤4、第一次高温固化:将预填充后的待印制板放入烤箱进行高温固化,并根据

阻焊印料材质来设置高温固化的参数;

42.步骤5、第二次化学处理:采用化学处理药水对待印制板板面进行第二次化学处理;

43.步骤6、丝网印刷:使用网版及刮刀将阻焊印料丝印至待印制板板面;

44.步骤7、图形转移:通过曝光显影来完成图形转移,将需要焊接的铜皮及线路露出,不露出的区域用阻焊印料保护;

45.步骤8、第二次高温固化:将图形转移后的待印制板放入烤箱进行高温固化。

46.所述步骤3中,预填充的过程包括:

47.a、先根据露出板面需填充印料的间隙,设计填充菲林;

48.b、将设计好的菲林转移到网版上;

49.c、调制阻焊印料;

50.d、利用转移了菲林的网版进行阻焊印料的预填充。

51.所述化学处理药水为稀硫酸与双氧水的混合溶液。经过化学处理药水对待印制板板面进行处理,在待印制板板面的铜表面形成了一层氧化结合层,提升了铜表面与阻焊印料的结合力。

52.所述化学处理药水中,硫酸的浓度为5%,双氧水的浓度为3.6%。采用该配比的化学处理药水进行处理时,待印制板板面与阻焊印料之间的结合力以及成本的综合条件最优。

53.所述化学处理药水在使用时的温度为35℃。采用该温度的化学处理药水进行处理时,待印制板板面与阻焊印料之间的结合力最佳。

54.所述化学处理药水对待印制板板面进行化学处理的速度为2-2.5m/min。采用该速度能保证微视量在1μm左右,不会对线路造成严重伤害,且能满足结合力的需求。

55.所述步骤2中的中温处理时,待印制板放进烤箱预烘的温度为72~78℃,预烘的时间为8~12min。预烘能提升待印制板对阻焊印料的结合力。

56.所述高温固化分为四段进行固化,高温固化第一段的温度为70~80℃,高温固化第二段的温度为85~95℃,高温固化第三段的温度为105~115℃,高温固化第四段的温度为145~155℃,高温固化各段的时间均为55~65min。采用四段温度逐步升高的固化不仅有利于提升待印制板板面与阻焊印料之间的结合力,还能防止阻焊印料的温度升高过快导致其膨胀溢出。

57.所述步骤3中的真空状态为气体压强≤150pa。

58.所述阻焊印料包括阻焊油墨。

59.以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演和替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1