贴片方法及设备与流程

1.本发明属于贴片技术领域,尤其涉及一种贴片方法及设备。

背景技术:

2.在基板上焊接元器件的工艺中,由焊料输送盘将焊条输送给焊料切断装置,由焊料切断装置将焊条切断成焊片,再由机械手将焊片放置于基板上作为焊料,进而可以通过焊料将元器件焊接在基板上。

3.在传统的工艺中,焊片被放置在基板上之后,容易在之后的工艺过程中发生晃动,使其位置产生变化,从而会影响后续焊接。

技术实现要素:

4.基于此,针对上述技术问题,提供一种避免焊片晃动的贴片方法及设备。

5.为解决上述技术问题,本发明采用如下技术方案:

6.一方面,本发明提供一种贴片方法,其特征在于,包括:

7.从焊片的正面吸起焊片;

8.对被吸起的焊片的背面喷射酒精;

9.将喷射酒精后的焊片放置在基板上,待所述焊片背面的酒精挥发后,所述焊片真空吸附于所述基板上。

10.另一方面,本发明提供一种贴片设备,其特征在于,包括:

11.用于吸住或者释放焊片的吸头,所述吸头上具有面朝下的真空吸盘;

12.用于驱动所述吸头移动至焊料切割装置上方的吸取位、酒精喷射装置上方的喷射位以及基板上方的放置位的机械手;

13.用于对位于喷射位的吸头上的焊片的背面喷射酒精的酒精喷射装置,所述酒精喷射装置包括用于竖直向上喷射酒精的喷头,所述喷头包括喷头本体以及电磁阀,所述电磁阀与所述喷头本体的入口连接,所述电磁阀通过输送管与高压酒精罐的出液口连接。

14.本发明在焊片的背面喷射酒精,焊片被放置于基板后,酒精挥发后形成真空,从而使焊片吸附在基板上,这样在之后的工艺过程中焊片的位置可以保持固定,克服了现有技术中焊片容易在基板上晃动从而影响后续焊接的缺陷。

附图说明

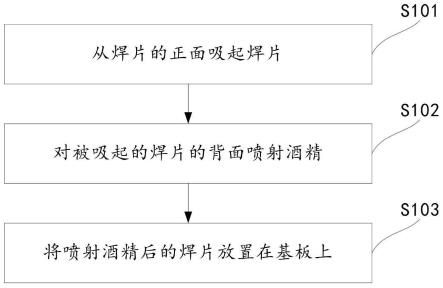

15.图1为本发明一种贴片方法的流程图;

16.图2为本发明一种贴片设备的结构示意图;

17.图3为本发明的酒精喷射装置的结构示意图;

18.图4为本发明的喷头本体的结构示意图;

19.图5为本发明的高压酒精罐的结构示意图;

20.图6为本发明的焊料切割装置的结构示意图;

21.图7为本发明的切刀的侧视结构示意图。

具体实施方式

22.以下将结合说明书附图对本发明的实施方式予以说明。需要说明的是,本说明书中所涉及的实施方式不是穷尽的,不代表本发明的唯一实施方式。以下相应的实施例只是为了清楚的说明本发明专利的发明内容,并非对其实施方式的限定。对于该领域的普通技术人员来说,在该实施例说明的基础上还可以做出不同形式的变化和改动,凡是属于本发明的技术构思和发明内容并且显而易见的变化或变动也在本发明的保护范围之内。

23.如图1所示,本说明书实施例提供一种贴片方法,包括:

24.s101、从焊片的正面吸起焊片。

25.s102、对被吸起的焊片的背面喷射酒精。

26.s103、将喷射酒精后的焊片放置在基板上。

27.焊片背面的酒精挥发后形成真空,从而使焊片吸附在基板上,这样在之后的工艺过程中焊片的位置可以保持固定,克服了现有技术中焊片容易在基板上晃动从而影响后续焊接的缺陷。

28.基于同一发明构思,如图2所示,本说明书实施例还提供一种贴片设备,包括吸头1100、机械手1200以及酒精喷射装置1300。

29.吸头1100用于吸住或者释放焊片,吸头1100上具有面朝下的多个真空吸盘。

30.机械手1200用于驱动吸头1100移动至焊料切割装置上方的吸取位、酒精喷射装置1300上方的喷射位以及基板上方的放置位,其可驱动吸头1100在xyz三个方向上移动,此处不对机械手1200的具体结构进行赘述。

31.如图3以及图5所示,酒精喷射装置1300用于对位于喷射位的吸头1100上的焊片的背面喷射酒精,其包括壳体1310、用于竖直向上喷射酒精的多个喷头1320以及高压酒精罐1330。

32.壳体1310内设有中转池1311,中转池1311与壳体1310的后侧板固定,壳体1310的左侧板上设有接头1312。

33.多个喷头1320左右并排布置,并与多个真空吸盘一一对应。

34.每个喷头1320包括喷头本体1321以及电磁阀1322。

35.如图4所示,喷头本体1321呈柱状,其上端以及下端分别设置出口1321a以及入口1321b,喷头本体1321内部设有中空的针体1321c,针体1321c的两端分别与喷头本体的出口1321a以及入口1321b连通。

36.每个喷头1320的电磁阀1322与对应喷头本体1321的入口1321b以及与中转池1311连接。

37.多个喷头1320的喷头本体1321从壳体1310的顶部伸出。

38.如图5所示,高压酒精罐1330的顶部设有顶盖,顶盖上具有用于输入高压气体的进气口1331,底部具有出液口1332,高压酒精罐1330的侧面设有液位传感器1333,打开顶盖可以注入酒精。当液位传感器1333检测到酒精液位到达目标低位时,系统会发出警报。

39.每个电磁阀1322通过输送管与高压酒精罐1330的出液口1332连接。

40.其中,输送管包括第一管以及第二管,第一管连接于中转池1311与接头1312之间,

第二管连接于接头1312与高压酒精罐1330的出液口1332之间。

41.工作时,向高压酒精罐1330的进气口1331输入高压气体,为内部的酒精提供压力,控制电磁阀1322从打开到关闭的时间,可以使目标量的酒精经喷头本体1321向上喷出。

42.其中,目标量的酒精在压力下高速通过针体1321c,可以使酒精以水柱的形态高速喷射至焊片的背面,这样可以让酒精均匀的喷射在焊片的背面,并且大大减少酒精的回落,防止回落的酒精损坏设备。

43.如图4所示,为了收集可能回落的少量酒精,喷头本体1321的出口1321a为由下至上逐渐变宽的喇叭口。

44.在本实施例中,如图6所示,焊料切割装置1400包括静夹头1410、动夹头1420以及切刀1430。

45.静夹头1410用于上下水平夹住焊条2,动夹头1420用于上下水平夹住焊条2,并且水平前后移动,静夹头1410与动夹头1420交错夹住或者释放焊条。

46.切刀1430用于切断焊条,其设于动夹头1420的前侧。

47.工作时,静夹头1410先处于释放状态,动夹头1420在初始位置夹住由焊料输送盘3引出的焊条2的头部,并将该焊条2的头端水平向前拉至切刀1430的切断位,供切刀1430切断。

48.需要指出的是,焊条2的头端位于切断位时,该头端的前端面在切刀1430的刃口的前侧,该前端面与刃口的距离l即为从焊条2上所切下的焊片的长度。

49.完成一次切断后,动夹头1420释放焊条并返回初始位置,在此过程中,静夹头1410夹住焊条2,始终保持住焊条被切时的位置,使动夹头1420再次将焊条2的头端拉至切断位时,距离l在目标精度(

±

0.02mm)内,从而保证每次所切下的焊片都在目标精度内。

50.其中,静夹头1410以及动夹头1420的夹面上嵌设有弹性圈(图中未示出),可以增加与焊条2的摩擦力,使静夹头1410以及动夹头1420夹住焊条时更加稳定,有助于提高焊片的精度。

51.在本实施例中,静夹头1410包括第一静块1411、第一动块1412以及驱动第一动块1412在第一静块1411上升降的第一机构,动夹头1420包括第二静块1421、第二动块1422、驱动第二动块1422在第二静块1421上升降的第二机构以及驱动第二静块1421和第二动块1422水平前后移动的第三机构。

52.如图6所示,第一静块1411的顶面具有左右分布的限位块1411a和限位柱1411b,第二静块1421的顶面具有左右分布的限位块1421a和限位柱1421b,从而在第一静块1411以及第二静块1421的顶面形成供焊条2水平前后通过的通道。

53.第一动块1412以及第二动块1422的底面均嵌设有上述弹性圈。

54.切刀1430包括静刀片1431、设于静刀片1431前侧的动刀片1432、刀架1433以及驱动刀架1433升降的第四机构,静刀片1431竖直布置,且面朝前后方向,其上具有与上述通道对应、供焊条2水平前后通过的料口1431a,动刀片1432可拆卸地水平前后插于刀架1433的刀槽上,如图7所示,动刀片1432的后端形成刃口1432a,刃口1432a与静刀片1431相贴,且位于料口1431a的下侧。

55.切刀1430工作时,第四机构驱动刀架1433上升,带动动刀片1432上升,使刃口1432a由下至上切断焊条2,上述吸取位略高于动刀片1432的最高位,当动刀片1432切下焊

片并将焊片抬至最高位时,位于吸取位的吸头1100恰好可以吸住焊片,切断动作完成后,第四机构驱动刀架1433下降,使动刀片1432返回原位。

56.刃口1432a在工作过程中,会发生磨损,导致刃口1432a无法与静刀片1431相贴,影响切断精度,为了克服这个问题,在动刀片1432的前端设置了弹簧压片1435,弹簧压片1435施加向后的压力于动刀片1432的前端,保持动刀片1432的刃口1432a与静刀片1431相贴,参见图6以及图7。

57.需要指出的是,上述第一机构、第二机构、第三机构以及第四机构均为常规机构,此处不做赘述。

58.显然,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1