高散热PCB制作方法与流程

高散热pcb制作方法

技术领域

1.本发明涉及pcb制造技术领域,尤其涉及一种高散热pcb制作方法。

背景技术:

2.随着电子行业的快速发展,现有pcb的布线密度和元器件密度在快速增加,且贴装芯片的功耗也在逐渐增加,因此,电子行业的快速发展对pcb的散热性能也提出更高的要求。而电子产品在使用过程中容易产生的高温,高温容易大大增加电子产品的失效风险,甚至造成严重的爆炸事故,让人们针对电子产品的散热有了新的思考和认识。

3.然而,现有pcb往往需要通过增设散热块进行散热,其无疑增大了pcb 的成本,且散热块会增大pcb的整体体积和重量,不利于小型化、集成化。另外,现有发热元件为了散热一般焊接在pcb表面,其虽然能够通过直接暴露的方式实现发热元件的散热,但是会增加pcb的整体厚度,且不利于对精密的发热元件进行保护。

技术实现要素:

4.本发明的目的是提供一种高散热pcb制作方法,其散热空腔通过梳型结构连通外部环境,从而实现了对位于散热空腔内的发热元器件的散热,且其能够避免因发热元器件直接焊接在pcb表面而增加pcb的整体厚度,便于实现pcb的小型化、微型化,且发热元器件内置在pcb内,能够起到对发热元器件的有效保护。

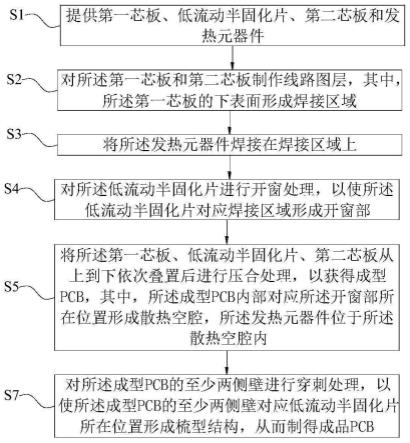

5.为了实现上述目的,本发明公开了一种高散热pcb制作方法,其包括如下步骤:

6.s1、提供第一芯板、低流动半固化片、第二芯板和发热元器件;

7.s2、对所述第一芯板和第二芯板制作线路图形,其中,所述第一芯板的下表面形成焊接区域;

8.s3、将所述发热元器件焊接在焊接区域上;

9.s4、对所述低流动半固化片进行开窗处理,以使所述低流动半固化片对应焊接区域形成开窗部;

10.s5、将所述第一芯板、低流动半固化片、第二芯板从上到下依次叠置后进行压合处理,以获得成型pcb,其中,所述成型pcb内部对应所述开窗部所在位置形成散热空腔,所述发热元器件位于所述散热空腔内;

11.s6、对所述成型pcb的至少两侧壁进行穿刺处理,以使所述成型pcb的至少两侧壁对应低流动半固化片所在位置形成梳型结构,从而制得成品pcb。

12.与现有技术相比,本发明在pcb内部对应开窗部所在位置形成散热空腔,发热元器件位于散热空腔内,并对成型pcb的至少两侧壁进行穿刺处理,以使pcb的至少两侧壁对应低流动半固化片所在位置形成梳型结构,一方面,其散热空腔通过梳型结构连通外部环境,从而实现了对位于散热空腔内的发热元器件的散热;另一方面,其能够避免因发热元器件直接焊接在pcb表面而增加pcb的整体厚度,便于实现pcb的小型化、微型化,且发热元器件内置在pcb内,能够起到对发热元器件的有效保护。

13.较佳地,所述步骤s6具体包括:

14.s61、将所述成型pcb固定在针床的轨道上;

15.s62、调整所述针床的探针的数量、高度、伸出长度和探针间的排列组合构型,以适应成型pcb的当前侧壁;

16.s63、推动所述针床沿轨道朝向成型pcb的当前侧壁方向滑动,以使所述探针刺穿成型pcb的当前侧壁对应低流动半固化片所在位置,直至所述探针的针尖刺入散热空腔内;

17.s64、推动所述针床沿轨道远离成型pcb的当前侧壁方向滑动,以使所述探针的针尖脱离成型pcb的当前侧壁,使得所述成型pcb的当前侧壁对应低流动半固化片所在位置形成梳型结构;

18.s65、重复步骤s61至s64,直至所述成型pcb的至少两侧壁对应低流动半固化片所在位置均形成梳型结构。

19.较佳地,所述针床设有若干探针,所有探针呈矩阵布置形成穿刺区域,所述探针自针尖开始沿长度方向每间隔2mm均设置有一个刻度,调整所述针床的伸出长度,以使所述探针的伸出长度大于pcb的当前侧壁对应低流动半固化片所在位置的长度。

20.具体地,所述探针的直径介于0.15mm至0.25mm,相邻探针的间距介于 0.8mm至1.2mm,探针的总长度介于18mm至22mm。

21.较佳地,所述焊接区域沿竖直方向的投影落入所述开窗部沿竖直方向的投影内。

22.较佳地,所述步骤s5中,将所述第一芯板、低流动半固化片、第二芯板从上到下依次叠置后进行压合处理,以获得成型pcb,具体包括:

23.s51、将所述第一芯板、低流动半固化片、第二芯板从上到下依次叠置,以形成空腔板;

24.s52、在所述空腔板的上表面和下表面分别依次叠合铝片、离型膜和铜箔后进行压合处理,以获得压合结构;

25.s53、对所述压合结构进行钻孔、沉铜、电镀、线路和铣板制作,以获得所述成型pcb。

26.较佳地,所述步骤s6之后还包括:

27.s601、对所述成型pcb的各个侧壁均贴附耐高温疏水透气薄膜。

28.较佳地,所述步骤s601之前还包括:

29.s602、吸出所述散热空腔内的碎屑。

30.较佳地,所述步骤s602具体包括:

31.s6021、将针孔的一端沿梳型结构伸入所述散热空腔内,另一端接入吸尘器的输出端;

32.s6022、启动所述吸尘器预设时间,以吸出所述散热空腔内的碎屑;

33.s6023、将所述针孔沿梳型结构从散热空腔内拔出。

34.较佳地,所述焊盘区域内设有焊盘,所述焊盘电连接所述第一芯板对应的线路图形。

附图说明

35.图1是本发明的高散热pcb制作方法的流程框图;

36.图2是本发明的第一芯板、低流动半固化片、第二芯板叠置前的结构示意图;

37.图3是图2的低流动半固化片开窗后的结构示意图;

38.图4是本发明的空腔板的结构示意图;

39.图5是本发明的开窗部与焊接区域的位置关系示意图;

40.图6是本发明的压合结构的结构示意图;

41.图7是本发明的梳型结构的结构示意图;

42.图8是本发明的针床的结构示意图;

43.图9是本发明的针床的侧视图;

44.图10是本发明的成品pcb的结构示意图;

45.图11是本发明的成品pcb的又一结构的结构示意图。

具体实施方式

46.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

47.请参阅图1-图11所示,本实施例的高散热pcb制作方法,其包括如下步骤:

48.s1、提供第一芯板10、低流动半固化片20、第二芯板30和发热元器件 40。

49.这里的发热元器件40为诸如芯片、功率元器件等易发热元器件40,且发热元器件40的数量可以为一个或多个。

50.s2、对所述第一芯板10和第二芯板30制作线路图形,其中,所述第一芯板10的下表面形成焊接区域11。

51.可以理解的是,本实施例将焊接区域11设置在第一芯板10的下表面以便于说明,而在其他实施方式中,焊接区域11可设置在第二芯板30的上表面,在此不做限定。

52.s3、将所述发热元器件40焊接在焊接区域11上。

53.本实施例的发热元件可以通过导线焊接、激光焊接、回流焊接等方式焊接在焊接区域11上。

54.s4、对所述低流动半固化片20进行开窗处理,以使所述低流动半固化片 20对应焊接区域11形成开窗部21。

55.s5、将所述第一芯板10、低流动半固化片20、第二芯板30从上到下依次叠置后进行压合处理,以获得成型pcb,其中,所述成型pcb内部对应所述开窗部21所在位置形成散热空腔1,所述发热元器件40位于所述散热空腔1 内。

56.较佳者,所述焊接区域11沿竖直方向的投影如图5示出的落入所述开窗部21沿竖直方向的投影内,使得所述低流动半固化片20的开窗部21能够完全覆盖焊接区域11,从而确保焊接区域11能够完全位于散热空腔1。

57.另外,低流动半固化片20的厚度需要大于发热元器件40的厚度,以确保焊接在所述第一芯板10的下表面的焊接区域11上的发热元器件40能够与第二芯板30的上表面之间具有一定空间,以保证散热效果。

58.s6、对所述成型pcb的至少两侧壁进行穿刺处理,以使所述成型pcb的至少两侧壁对应低流动半固化片20所在位置形成梳型结构7,从而制得成品 pcb100。

59.可以理解的是,本实施例的梳型结构7形成有密集通孔,散热空腔1通过密集通孔

连通外部环境,而使所述成型pcb的至少两侧壁对应低流动半固化片20所在位置形成梳型结构7,使得散热空腔1能够与外部环境形成对流,加速散热。

60.如所述成型pcb的左右两侧壁对应低流动半固化片20所在位置分别形成梳型结构7,使得散热空腔1能够与外部环境形成沿左右方向的对流,从而通过空气流动对发热元器件40进行散热。

61.当然,在其他实时方式中,可以在所述成型pcb的各个两侧壁对应低流动半固化片20所在位置均形成梳型结构7,以使散热空腔1能够与外部环境形成各向对流,在此不做赘述。

62.较佳地,所述步骤s6具体包括:

63.s61、将所述成型pcb固定在针床4的轨道上。

64.s62、调整所述针床4的探针5的数量、高度和伸出长度,以适应成型pcb 的当前侧壁。

65.可以理解的是,调整探针5的数量用于调整梳型结构7的通孔数量,调整探针5的高度用于将探针5调整至与当前侧壁对应低流动半固化片20所在位置持平,以供对当前侧壁对应低流动半固化片20所在位置进行穿刺操作。而调整探针5的伸出长度用于将探针5调整至与当前侧壁对应低流动半固化片20所在位置的长度,避免因探针5的伸出长度过短而无法使探针5的针尖刺入至散热空腔1内,及避免因探针5的伸出长度过长而损害发热元器件40 和/或散热空腔1的其余部分。

66.较佳地,所述针床4设有若干探针5,所有探针5呈矩阵布置形成穿刺区域6,通过拔取针床4上任意位置上的探针,以实现探针间的排列组合构型的调整,从而适应不同外形的pcb的侧壁。当然,在其他优选方式中,所有探针5还可以按照其他特定形状排布,在此不做赘述。

67.具体地,所述探针5的直径介于0.15mm至0.25mm,优选地,所述探针5 的直径为0.2mm时能够使单个通孔具有较好的连通效果。

68.相邻探针5的间距介于0.8mm至1.2mm,优选地,相邻探针5的间距为1mm能够保证梳型结构7的通孔密集度,确保梳型结构7的整体连通效果。

69.探针5的总长度介于18mm至22mm,以适应市场上大部分的pcb刺穿需求。

70.进一步地,所述探针5自针尖开始沿长度方向每间隔2mm均设置有一个刻度,调整所述针床4的伸出长度,以使所述探针5的伸出长度大于pcb的当前侧壁对应低流动半固化片20所在位置的长度。通过上述设置,使用者能够通过刻度确认刺入深度,避免因刺入过度或刺入不足而造成不良品。

71.s63、推动所述针床4沿轨道朝向成型pcb的当前侧壁方向滑动,以使所述探针5刺穿成型pcb的当前侧壁对应低流动半固化片20所在位置,直至所述探针5的针尖刺入散热空腔1内。

72.实际操作中,为避免探针5因刺入过度而对发热元器件40和/或散热空腔1造成损坏,一般在探针5的针尖穿出散热空腔12mm即可认为穿刺成功,因此,可以根据刻度调整所述探针5的伸出长度大于pcb的当前侧壁对应低流动半固化片20所在位置的长度2mm,即可保证所述探针5的针尖能够刺入散热空腔1内,且不会对发热元器件40和/或散热空腔1造成损坏。还有,穿刺的次数、力度和探针5的数量、排布方式需要根据当前侧壁的具体材料参数

规格进行选定,在此不做赘述。

73.另外,在其他优选方式中,所述探针5呈中空构造,使得当所述探针5 刺入所述侧壁时,所述探针5能够直接取出所述侧壁对应的的半固化片,降低实心探针5刺入侧壁时对侧壁的挤压压力,并能够有效减少碎屑残留在散热空腔1内。

74.再有,本实施例的探针5为直接刺入成型pcb的当前侧壁,在其他优选方式中,探针5可呈旋转地刺入成型pcb的当前侧壁,以降低探针5刺入侧壁时对侧壁的挤压压力,避免因挤压压力过大而造成已成型的针孔变形。

75.s64、推动所述针床4沿轨道远离成型pcb的当前侧壁方向滑动,以使所述探针5的针尖脱离成型pcb的当前侧壁,使得所述成型pcb的当前侧壁对应低流动半固化片20所在位置形成梳型结构7。

76.在实际使用中,探针5的表面应呈光滑装或涂抹润滑剂,以防止穿刺过程探针5与pcb的当前侧壁产生粘接,并能够避免在探针5拔出时,因探针5 粘连pcb的当前侧壁而造成已成型的针孔因拉动而变形,有效保证穿刺效果。

77.s65、重复步骤s61至s64,直至所述成型pcb的至少两侧壁对应低流动半固化片20所在位置均形成梳型结构7。

78.较佳地,所述步骤s5中,将所述第一芯板10、低流动半固化片20、第二芯板30从上到下依次叠置后进行压合处理,以获得成型pcb,具体包括:

79.s51、将所述第一芯板10、低流动半固化片20、第二芯板30从上到下依次叠置,以形成空腔板2;

80.s52、在所述空腔板2的上表面和下表面分别依次叠合铝片50、离型膜 60和铜箔70后进行压合处理,以获得如图6示出的压合结构3;

81.s53、对所述压合结构3进行钻孔、沉铜、电镀、线路和铣板制作,以获得所述成型pcb。可以理解的是,本步骤的对所述压合结构3进行钻孔、沉铜、电镀、线路和铣板制作等步骤可以根据实际需求进行增删,以适应生产需求。

82.较佳地,所述步骤s6之后还包括:

83.s601、对所述成型pcb的各个侧壁均贴附耐高温疏水透气薄膜80。通过上述设置,既可以保证散热空腔1内的热量能沿着所述成型pcb的具有梳型结构7的侧壁导出到所述成型pcb外,还可以防止空气中的水汽进入所述成型pcb内而破坏所述成型pcb的结构性。

84.较佳地,所述步骤s601之前还包括:

85.s602、吸出所述散热空腔1内的碎屑。

86.较佳地,所述步骤s602具体包括:

87.s6021、将针孔的一端沿梳型结构7伸入所述散热空腔1内,另一端接入吸尘器的输出端;

88.s6022、启动所述吸尘器预设时间,以吸出所述散热空腔1内的碎屑;

89.s6023、将所述针孔沿梳型结构7从散热空腔1内拔出。

90.可以理解的是,通过将所述散热空腔1内的碎屑吸出,避免因所述散热空腔1内残留碎屑而留下安全隐患,有效提升所述成品pcb100的质量稳定性。这里的预设时间可以根据实际需求设定为5秒、10秒等。

91.需要说明的是,本实施例以成品pcb100内部只有一个空腔板2时的结构进行说明,

实际上,在其他实施方式中,成品pcb100内部可以如图11示出的沿竖直方向形成多个空腔板2,以满足多层pcb的散热需求,在此不做限定。

92.结合图1-图11,本发明在pcb内部对应开窗部21所在位置形成散热空腔1,发热元器件40位于散热空腔1内,并对成型pcb的至少两侧壁进行穿刺处理,以使pcb的至少两侧壁对应低流动半固化片20所在位置形成梳型结构7,一方面,其散热空腔1通过梳型结构7连通外部环境,从而实现了对位于散热空腔1内的发热元器件40的散热;另一方面,其能够避免因发热元器件40直接焊接在pcb表面而增加pcb的整体厚度,便于实现pcb的小型化、微型化,且发热元器件40内置在pcb内,能够起到对发热元器件40的有效保护。

93.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1