一种具有高散热性结构的电路板的制作方法

1.本发明涉及电路板技术领域,尤其涉及一种具有高散热性结构的电路板。

背景技术:

2.随着装备机械化、信息化与智能化的发展要求,pcb电路板正向着高密度互联与小型化、先进材料和绿色制造等方向发展。pcb电路板的生产质量直接决定了仪器装备的可靠性和质量水平,而焊接工艺则对pcb电路板的生产质量的把控起着至关重要的作用。

3.在电子装备电路板设计中,不可避免的涉及散热问题,由于经历了各种测试和焊接等工作环节,会持续给电路板增加热能,因此电路板的散热处理显得尤为重要,而功率器件的存在和电路板的布局是引起电路板升温的主要原因,现有技术的大功率器件电路板的散热方式通常是在功率器件的管体上备一个独立散热器,并用弹性压片固定在电路板上以达到局部散热的目的,但由于功率器件的热量仍积聚在设备内部,导致产品的散热性能受到限制,长时间工作情况下,不能达到良好的散热效果,无法满足发热量较大的大功率器件电路板。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种具有高散热性结构的电路板。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.本发明提供一种具有高散热性结构的电路板,包括:设于电路板正面的焊接面和设于电路板背面的散热面;所述焊接面用于连接功率器件;所述焊接面上设有至少一个管脚焊盘部,及至少二个散热片焊盘部;所述散热面上设有下敷铜层,所述下敷铜层的任意且至少两侧设有若干个独立焊盘。

7.在一具体实施例中,所述功率器件包括管脚和散热部,所述管脚焊盘部由多个阵列排布的长圆形焊盘组成,所述长圆形焊盘用于连接所述管脚;所述散热片焊盘部包括至少二个长条形焊盘,所述长条形焊盘用于将所述散热部与所述电路板连接。

8.在一具体实施例中,所述焊接面上除去所述管脚焊盘部和散热片焊盘部所在的区域还设有上敷铜层,所述上敷铜层上设有若干个散热孔,所述散热孔贯穿所述上敷铜层和所述下敷铜层。

9.在一具体实施例中,所述长圆形焊盘的直径比所述管脚的引线宽0.3-0.5mm。

10.在一具体实施例中,相邻的所述长圆形焊盘之间的间距≥10mil。

11.在一具体实施例中,所述散热孔为均匀分布的圆形通孔或矩形通孔,散热孔距离所述长圆形焊盘或所述长条形焊盘的边距为10

±

2mil。

12.在一具体实施例中,所述散热孔的数量≥80个,孔铜厚度≥30um,孔径≥0.5mm。

13.在一具体实施例中,所述散热片焊盘部上还设有开窗面,所述开窗面设有n个用于焊接时焊料的导流孔,所述n为大于1的整数。

14.在一具体实施例中,所述导流孔延伸至电路板背面的散热面,与散热面的独立焊

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

27.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不应理解为必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行结合和组合。

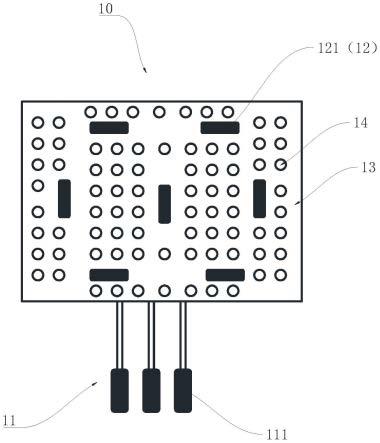

28.参见图1至图2所示,本发明公开了一种具有高散热性结构的电路板的具体实施例,包括:设于电路板(图中未示出)正面的焊接面10和设于电路板背面的散热面20;所述焊接面10用于连接功率器件(图中未示出);所述焊接面10上设有至少一个管脚焊盘部11,及至少二个散热片焊盘部12;所述散热面20上设有下敷铜层21,所述下敷铜层21的任意且至少两侧设有若干个独立焊盘22。

29.参见图1所示,所述功率器件包括管脚和散热部,所述管脚焊盘部11用于连接所述管脚,所述散热片焊盘部12用于连接所述散热部。

30.具体地,在本实施例中,管脚焊盘部11为单层。散热部位于功率器件的背面,便于安装、散热且节约空间。

31.参见图1至图2所示,所述焊接面10上除去所述管脚焊盘部11和散热片焊盘部12所在的区域还设有上敷铜层13,所述上敷铜层13上设有若干个散热孔14,所述散热孔14贯穿所述上敷铜层13和所述下敷铜层21。

32.具体地,通过散热孔14可将功率器件的热量传递到电路板的背面,形成有效快速散热。

33.参见图1所示,所述管脚焊盘部11由多个阵列排布的长圆形焊盘111组成,所述长圆形焊盘111用于连接所述管脚。

34.具体地,多个管脚焊盘部11对称设置,使得多个功率器件可均匀分布,互不影响,且保证散热效果。

35.具体地,所述长圆形焊盘111的直径比所述管脚的引线宽0.3-0.5mm,便于功率器件的管脚与长圆形焊盘111焊接在一起,使得两者焊接的更加牢固。

36.其中,相邻的所述长圆形焊盘111之间的间距≥10mil。

37.具体地,在焊盘整体布局时,先设定一个最小间距,再根据功率器件数量进一步调整,如焊盘距离太近,电路板加工时焊盘中间的铜箔处理不好,而出现短路等情况,增大了加工难度;在焊盘之间设置安全距离,如焊盘距离太近,在焊接时容易造成焊料桥接,导致相邻金属或器件短路,增加焊接过程的困难。

38.其中,所述散热片焊盘部12包括至少二个长条形焊盘121,所述长条形焊盘121用于将所述散热部与所述电路板连接。

39.具体地,通过长条形焊盘121将功率器件的散热部与电路板连接,可快速将功率器

件的热量传递到电路板的背面,形成有效快速散热。

40.其中,所述散热孔14的孔铜厚度、数量及孔径,根据以下公式计算得到:

41.q=k*a*

△

t/l,a=s*n,s=π*d*d/4-π*(d-h)*(d-h)/4;

42.其中,q代表功率器件散热量,k代表导热系数,a代表上敷铜层的导热面积,

△

t代表温度差,l代表导热距离,s代表散热孔的铜截面积,n代表散热孔的数量,d代表散热孔的直径,h代表散热孔的孔铜厚度。

43.具体地,在此基础上,尽量多布置散热孔14,使功率器件的热量有效通过散热孔14传递到电路板背面的独立焊盘22上。

44.具体地,散热孔14为均匀分布的圆形或矩形通孔,散热孔14距离所述长圆形焊盘或所述长条形焊盘的边距为10

±

2mil。散热孔14的数量≥80个,孔铜厚度≥30um,孔径≥0.5mm。

45.具体地,所述散热片焊盘部12上还设有开窗面(图中未示出),开窗面设有n个用于焊接时焊料的导流孔,所述n为大于1的整数。

46.具体地,所述导流孔延伸至电路板背面的散热面20,与散热面20的独立焊盘22连接,起到更好地散热效果。

47.具体地,独立焊盘22的数量≥6个,在焊接过程中,独立焊盘22为因焊料而形成的若干数量的焊球,独立焊盘22的焊球可将电路板背面与散热台隔离开来,形成电气隔离间隙,起到支撑和传递热量作用的同时,保证电路板背面的独立焊盘22与散热台(图中未示出)可靠绝缘。

48.其中,所述下敷铜层21上还填充有导热硅脂层(图中未示出)。

49.具体地,采用回流焊接方式将功率器件焊接到带有散热结构的电路板上,焊接前,将电路板背面和散热台之间填充一层导热硅脂层,以冷却和帮助焊接散热,导热硅脂层的厚度与背面的独立焊盘22的高度保持一致,进一步地将电路板的板边四个角采用螺钉压紧的方式固定在散热台上。

50.其中,焊接方式还包括,选用直径为1.5mm单芯树脂丝状焊料,在焊接前先进行预热处理,预热温度110

±

15℃,通过预热方式,可让丝状焊料内的树脂基钎剂充分发挥出自身活性,防止电路板在焊锡中对其湿润性以及焊点形成所造成的不利影响,在焊接时,将焊接温度控制在270

±

15℃之间,将焊接时间控制在3s及以内,直至完成整个高散热性电路板功率器件的焊接。

51.本发明解决了现有技术中散热结构的散热能力较小,功率器件的热量积聚在设备内部,长时间工作下,不能达到良好的散热效果的问题,还解决了现有技术功率器件用弹性压片固定在电路板上,导致电路板各区域布局受限制等技术问题;通过该具有高散热性结构的电路板,使功率器件的热量既能通过电路板焊接面10上的散热片焊盘部12散发出去,又能通过电路板上的散热孔14进行散发传递到散热台上,在保证功率器件散热要求的同时,还能有效提高电路板的整体性能。

52.本发明通过对电路板上功率器件散热方式的改进,各功能区的布置不再受到功率器件散热要求的限制,电路板的布局更加灵活,电路板焊接完成后,不再有功率器件安装的薄弱环节,相较于传统方式更便于装配,在保证功率器件散热要求的同时,还能有效提高电路板的整体性能;通过热成像仪进行测试,驱动区的平均温度为36.5℃,局部区域达到55

℃,远小于功率器件小于150℃的要求,散热结构达到了预期的设计要求。

53.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1