一种基于厚不锈钢金属的MiniLED复合式电路基板的设置方法与流程

一种基于厚不锈钢金属的miniled复合式电路基板的设置方法

技术领域

1.本发明涉及电子制造领域,尤其涉及一种基于厚不锈钢金属的miniled复合式电路基板的设置方法。

背景技术:

2.目前全球电子产业的发展趋势向轻薄短小、高耐热性、多功能性、高密度化、高可靠性且低成本的方向发展,因此电子产品的基板如何选用就成为很重要的影响因素。而良好的基板必须具备高热传导性、高尺寸安定性、高遮色效果、高散热性、高耐热性、及低热膨胀系数的材料特性。作为下一代显示技术的核心:miniled背光及miniled直显是绝对的技术趋势,由于miniled器件的微型化,显示屏的轻薄化导致其对miniled电路板的要求发生变化。其核心需求为:极低尺寸涨缩率、高散热性以及轻薄化。

3.目前miniled显示屏行业以bt基板作为主流技术。bt基板基本为进口材料,极易受制于海外供应链。bt基板属于刚性板材无法折弯,需要热压信号传输用fpc排线,导致整体厚度增加,良率偏低。bt基板材质本身并无散热和导热功能。

4.因此,需要一种新的miniled复合式电路基板的技术方案来解决当前miniled的基板采用bt基板,导致成本过高、厚度过大、散热能力低,以及良品率不高的问题。

技术实现要素:

5.本技术实施例提供了一种基于厚不锈钢金属的miniled复合式电路基板的设置方法,解决了当前miniled的基板采用bt基板,导致成本过高、厚度过大、散热能力低,以及良品率不高的问题。

6.本技术实施例提供了一种基于厚不锈钢金属的miniled复合式电路基板的设置方法,包括:

7.设置一厚不锈钢金属基层作为基底,将通过超薄涂布方式在第一铜箔层上涂覆第一绝缘层形成的涂树脂铜箔层,通过第一绝缘粘结剂层使厚不锈钢金属基层与涂树脂铜箔层接合为一体形成第一层电路板;其中,涂树脂铜箔层的第一绝缘层通过第一绝缘粘结剂层与厚不锈钢金属基层接合,厚不锈钢金属基层的厚度为大于等于50um;

8.对厚不锈钢金属基层与涂树脂铜箔层接合为一体形成的第一层电路板根据预先设置的图案,对第一铜箔层进行蚀刻操作,完成第一层电路板的设置;

9.将通过超薄涂布方式在第二铜箔层上涂覆第二绝缘层形成的第二层电路板,通过第二绝缘粘结剂层使第一层电路板与第二层电路板接合为一体形成miniled复合式电路基板;其中第二层电路板的第二绝缘层通过第二绝缘粘结剂层与第一铜箔层接合;

10.通过钻孔操作,将第二层电路板和与其接合的第二绝缘粘结剂层打通,形成通孔,在通孔的内壁上设置一金属镀层,使第一铜箔层和第二铜箔层通过该金属镀层进行电导通连接,完成miniled复合式电路基板的设置。

11.进一步地,上述申请还可包括:将第二层电路板和与其接合的第二绝缘粘结剂层打通,形成的通孔的数量为多个,通孔的横截面形状为多边形、圆形或椭圆形。

12.进一步地,上述申请还可包括:所述金属镀层的材料包括银、铜或铝,所述金属镀层的厚度为小于等于10um。

13.进一步地,上述申请还可包括:所述对厚不锈钢金属基层与涂树脂铜箔层接合为一体形成的第一层电路板根据预先设置的图案,对第一铜箔层进行蚀刻操作,完成第一层电路板的设置的步骤,还包括:

14.所述对厚不锈钢金属基层与涂树脂铜箔层接合为一体形成的第一层电路板根据预先设置的图案,通过曝光操作和显影操作后,对第一铜箔层进行蚀刻操作,完成第一层电路板的设置。

15.进一步地,上述申请还可包括:所述通过钻孔操作,将第二层电路板和与其接合的第二绝缘粘结剂层打通,形成通孔的步骤,还包括:

16.通过激光钻孔或机械钻孔的方式,将第二层电路板和与其接合的第二绝缘粘结剂层打通,形成通孔。

17.进一步地,上述申请还可包括:所述设置一厚不锈钢金属基层作为基底,将通过超薄涂布方式在第一铜箔层上涂覆第一绝缘层形成的涂树脂铜箔层,通过第一绝缘粘结剂层使厚不锈钢金属基层与涂树脂铜箔层接合为一体形成第一层电路板的步骤,还包括:

18.将涂树脂铜箔层通过第一绝缘粘结剂层放置于厚不锈钢金属基层上,并放入真空热压机中,从室温以15℃/min的升温速率升温至250℃,并在该温度下根据预设压力下保温至预设时间后,降温至室温,使厚不锈钢金属基层与涂树脂铜箔层接合为一体形成第一层电路板,其中室温为20℃至26℃。

19.进一步地,上述申请还可包括:所述涂覆的绝缘层的材料包括:聚酰亚胺溶液、聚酯溶液、聚萘酯溶液或液晶聚合物溶液。

20.进一步地,上述申请还可包括:所述铜箔层包括:压延铜箔、电解铜箔或高延展铜箔;铜箔层的厚度为3um至70um。

21.进一步地,上述申请还可包括:所述涂覆的绝缘粘结剂层的材料包括:环氧树脂胶水、丙烯酸酯胶水、聚酯胶水、聚氨酯胶水或聚酰亚胺胶水,绝缘粘结剂层的厚度为5um至50um。

22.进一步地,上述申请还可包括:所述厚不锈钢金属基层包括散热系数高于16w的铁素体不锈钢箔或散热系数高于16w的奥氏体不锈钢箔。

23.应用本技术的基于厚不锈钢金属的miniled复合式电路基板的设置方法,可以使得厚不锈钢金属基层适应热压的方式,既可确保了miniled复合式电路基板的刚性,又可通过超薄涂布工艺实现8um超薄绝缘层和10um超薄绝缘粘结剂层,极大程度降低了绝缘层和绝缘粘结剂层收缩带来的涨缩影响,使绝缘层和绝缘粘结剂层达到接近的热膨胀系数。同时本技术的通孔的设置可以使miniled复合式电路基板达到良好的散热能力,且降低了生产成本,提高了产品的良品率。

附图说明

24.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

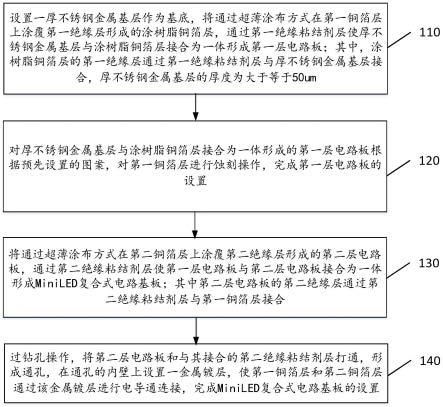

25.图1为本技术的一种基于厚不锈钢金属的miniled复合式电路基板的设置方法的流程图;

26.图2为一示例性实施例提供的一种基于厚不锈钢金属的miniled复合式电路基板的结构示意图。

具体实施方式

27.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

28.不锈钢金属基板的出现使得miniled行业出现一种可以低成本,高可靠的生产材料。

29.如图1所示,本技术的一种基于厚不锈钢金属的miniled复合式电路基板的设置方法,包括以下步骤:

30.步骤110、设置一厚不锈钢金属基层作为基底,将通过超薄涂布方式在第一铜箔层上涂覆第一绝缘层形成的涂树脂铜箔层,通过第一绝缘粘结剂层使厚不锈钢金属基层与涂树脂铜箔层接合为一体形成第一层电路板;其中,涂树脂铜箔层的第一绝缘层通过第一绝缘粘结剂层与厚不锈钢金属基层接合,厚不锈钢金属基层的厚度为大于等于50um;

31.厚不锈钢金属基层的厚度为大于等于50um的设置,可以适用于高刚性要求的电路板,提高了产品对于特殊要求的适应能力。

32.其中,可以设置热膨胀系数为小于16*10-6

m/mk的厚不锈钢金属基层作为基底,可以对厚不锈钢金属基层进行表面处理操作,使表面处理后的厚不锈钢金属基层的表面数值为大于等于50um。

33.在实际测试中,本技术通过对与绝缘粘结剂层接触的厚不锈钢金属基层的一侧的表面进行处理,使与绝缘粘结剂层接触的厚不锈钢金属基层的一侧的表面粗糙度ra数值为大于等于50μm,更利于厚不锈钢金属基层和涂树脂铜箔层的接合,可以适应热压的方式,提高了产品的良品率。

34.在实际测试中,本技术通过采用热膨胀系数为小于16*10-6m/mk的厚不锈钢金属基层,可以使得厚不锈钢金属基层适应热压的方式,既可确保了miniled复合式电路基板的刚性,又可通过超薄涂布工艺实现8um超薄绝缘层和10um超薄绝缘粘结剂层,极大程度降低了绝缘层和绝缘粘结剂层收缩带来的涨缩影响,使绝缘层和绝缘粘结剂层达到接近的热膨胀系数,将厚不锈钢金属基层和涂树脂铜箔层结合成一体化的材料,从而形成一种整体性的、极低尺寸涨缩率的电路板材料。

35.厚不锈钢金属基层:主要是不锈钢金属;涂树脂铜箔层(rcc),包括铜箔层和绝缘层;绝缘粘结剂层(其中绝缘粘结剂包括涂布型和可压合型的绝缘粘结剂)。

36.在第一铜箔层上涂覆第一绝缘层形成的涂树脂铜箔层,可以通过超薄涂布方式在第一铜箔层上涂覆第一绝缘层形成涂树脂铜箔层后,对涂树脂铜箔层进行固化处理操作,使涂树脂铜箔层中绝缘层的厚度达到5um至100um;在涂树脂铜箔层的第一绝缘层上通过超

薄涂布方式涂覆第一绝缘粘结剂层,使第一绝缘粘结剂层的厚度达到5um至50um,然后对涂覆第一绝缘粘结剂层的涂树脂铜箔层进行烘烤处理操作,使第一绝缘粘结剂层达到半流动半固化状态;

37.对涂树脂铜箔层进行固化处理操作,以免在收卷时相互粘附,并通过后续的烘烤工艺达到成分反应固化,形成涂树脂铜箔层。

38.对涂覆第一绝缘粘结剂层的涂树脂铜箔层进行烘烤处理操作,使第一绝缘粘结剂层达到半流动半固化状态,可以确保下一步进行的厚不锈钢金属基层的表面与第一绝缘粘结剂层进行良好的接合操作效果。

39.所述设置一厚不锈钢金属基层作为基底,将通过超薄涂布方式在第一铜箔层上涂覆第一绝缘层形成的涂树脂铜箔层,通过第一绝缘粘结剂层使厚不锈钢金属基层与涂树脂铜箔层接合为一体形成第一层电路板的步骤,还包括:

40.将涂树脂铜箔层通过第一绝缘粘结剂层放置于厚不锈钢金属基层上,并放入真空热压机中,从室温以15℃/min的升温速率升温至250℃,并在该温度下根据预设压力(预设压力可以为0.5mpa至2mpa)下保温至预设时间(预设时间可以为25分钟至100分钟)后,降温至室温,使厚不锈钢金属基层与涂树脂铜箔层接合为一体形成第一层电路板,其中室温可以为20℃至26℃。通过以上设置,可以确保厚不锈钢金属基层与涂树脂铜箔层接合为一体形成的第一层电路板性能良好,同时生产时间短,提高了生产效率,适应于大规模化生产的要求。

41.步骤120、对厚不锈钢金属基层与涂树脂铜箔层接合为一体形成的第一层电路板根据预先设置的图案,对第一铜箔层进行蚀刻操作,完成第一层电路板的设置;

42.所述对厚不锈钢金属基层与涂树脂铜箔层接合为一体形成的第一层电路板根据预先设置的图案,对第一铜箔层进行蚀刻操作,完成第一层电路板的设置的步骤,还包括:

43.所述对厚不锈钢金属基层与涂树脂铜箔层接合为一体形成的第一层电路板根据预先设置的图案,通过曝光操作和显影操作后,对第一铜箔层进行蚀刻操作,完成第一层电路板的设置。由于第一层电路板最终在miniled复合式电路基板内部,通过以上预先的操作设置,可以确保第一层电路板的完成预先的设置,减少了后续生产的难度,提高了生产效率。

44.步骤130、将通过超薄涂布方式在第二铜箔层上涂覆第二绝缘层形成的第二层电路板,通过第二绝缘粘结剂层使第一层电路板与第二层电路板接合为一体形成miniled复合式电路基板;其中第二层电路板的第二绝缘层通过第二绝缘粘结剂层与第一铜箔层接合;

45.步骤140、通过钻孔操作,将第二层电路板和与其接合的第二绝缘粘结剂层打通,形成通孔,在通孔的内壁上设置一金属镀层,使第一铜箔层和第二铜箔层通过该金属镀层进行电导通连接,完成miniled复合式电路基板的设置。

46.通孔的横截面形状可以为多边形、圆形或椭圆形;通孔的设置可以确保铜箔层产生的热量能够被厚不锈钢金属基层所带走,达到最佳的散热效果。

47.第通孔的横截面形状的设置非常灵活,可以适应各种生产模具,提高了产品的适应性。

48.所述通过钻孔操作,将第二层电路板和与其接合的第二绝缘粘结剂层打通,形成

通孔的步骤,还包括:

49.通过激光钻孔或机械钻孔的方式,将第二层电路板和与其接合的第二绝缘粘结剂层打通,形成通孔。这样的设置,可以选择多种方式形成通孔,便于更好地控制成本。同时激光钻孔可以更好地控制钻孔的精度,使通孔的内壁更光滑,便于下一步对通孔的内壁覆盖金属镀层的操作。

50.本技术的基于不锈钢金属的miniled复合式电路基板因为采用高散热系数(高于16w)的厚不锈钢金属箔为基底,加上精密涂布的超薄绝缘层及绝缘粘结剂层(总厚度20um以内),使得基于不锈钢金属的miniled复合式电路基板具备高散热性,高热负载的同时,兼顾了轻薄化;当基于不锈钢金属的miniled复合式电路基板需要导热输出时,可以通过二通孔的设置,让铜箔层产生的热量通过厚不锈钢金属基层直接散热,达到最佳的散热效果。

51.所述金属镀层的材料包括银、铜或铝,所述金属镀层的厚度为小于等于10um。金属镀层的材料的多样化可以适应多种产品的性能要求,采用化学镀铜法将铜材料镀在通孔的内壁,技术较为成熟,生产成本低,便于实现。金属镀层的厚度为小于等于10um可以节约材料成本和生产时间,更适应于大规模化生产的要求。实际中,金属镀层的厚度采用1.5um,达到了成本和性能的最优控制,材料成本低且生产时间短,同时性能较佳。

52.本技术使用厚不锈钢金属基层生产的miniled复合式电路基板,可以很好的匹配miniled行业需要的极低尺寸涨缩率、高散热性,轻薄化需求,同时通过新的工艺,可以低成本实现双层或多层电路基板。

53.所述涂覆的绝缘层的材料包括:聚酰亚胺(pi)溶液、聚酯溶液、聚萘酯溶液或液晶聚合物溶液;绝缘层的厚度可以为5um至100um。优选的是聚酰亚胺膜,产品成熟,成本较低;同时本技术的绝缘层的厚度的设置可使绝缘层适应于在线涂布的方式涂覆在铜箔层上,便于大规模生产,更大地提高了生产的效率。

54.所述铜箔层包括压延铜箔、电解铜箔或高延展铜箔;铜箔层的厚度为铜箔层的厚度为3um至70um。本技术的铜箔层的厚度的设置可适应于可卷式柔性生产,更大地提高了生产的效率。

55.所述涂覆的绝缘粘结剂层的材料包括:环氧树脂胶水、丙烯酸酯胶水、聚酯胶水、聚氨酯胶水或聚酰亚胺胶水,绝缘粘结剂层的厚度为5um至50um。本技术通过胶体配方的调整以及厚不锈钢金属基层的刚性,达到了绝缘层和绝缘粘结剂层接近的热膨胀系数,从而形成一种整体性的、极低尺寸涨缩率的柔性电路板材料。同时本技术的绝缘粘结剂层的厚度的设置可使绝缘粘结剂层通过在线涂布的方式涂覆在涂树脂铜箔层的绝缘层上,便于大规模生产,更大地提高了生产的效率。

56.所述厚不锈钢金属基层包括铁素体不锈钢箔或奥氏体不锈钢箔。

57.其中,铁素体不锈钢箔为在使用状态下以铁素体组织为主的不锈钢箔,其含铬量在11%~30%,具有体心立方晶体结构。这类钢一般不含镍,有时还含有少量的mo、ti、nb等到元素,这类钢具导热系数大,膨胀系数小、抗氧化性好、抗应力腐蚀优良等特点。

58.奥氏体不锈钢箔是指在常温下具有奥氏体组织的不锈钢箔。奥氏体不锈钢中含cr约18%、ni 8%~25%、c约0.1%时,具有稳定的奥氏体组织。奥氏体不锈钢一般是指含cr和ni的不锈钢,如304钢、316钢等,这类不锈钢成本较低,利于大规模生产,同时这类不锈钢一般没有磁性,耐腐蚀性也好,不能热处理强化,加工后会产生一定的磁性。

59.所述厚不锈钢金属基层包括所述厚不锈钢金属基层为散热系数高于16w的铁素体不锈钢箔或散热系数高于16w的奥氏体不锈钢箔。采用散热系数高于16w的铁素体不锈钢箔或散热系数高于16w的奥氏体不锈钢箔,使得本技术的基于不锈钢金属的miniled复合式电路基板具备高散热性,高热负载的特性。

60.图2为一示例性实施例提供的一种基于厚不锈钢金属的miniled复合式电路基板的结构示意图,如图2所示,

61.所述miniled复合式电路基板为双层电路板,其中,第一层电路板10包括:相互接合的厚不锈钢金属基层101和涂树脂铜箔层102,其中,涂树脂铜箔层102包括相互接合的铜箔层1021和绝缘层1022,其中涂树脂铜箔层102的绝缘层1022通过绝缘粘结剂层30与厚不锈钢金属基层101接合;第二层电路板20包括:相互接合的铜箔层2021和绝缘层2022,其中第二层电路板20的绝缘层2022通过绝缘粘结剂层40与铜箔层1021接合;

62.第二层电路板20和与其接合的第二绝缘粘结剂层40设置有通孔50,通孔50的内壁上设置一金属镀层501,铜箔层1021和铜箔层2021通过该金属镀层501进行连接;其中,厚不锈钢金属基层101的厚度为大于等于50um。

63.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。应该理解,也可以使用其它实施例,并且可以进行结构或者逻辑上的改变而不背离本技术的范围。因此,以下具体实施方式不应以限制性的意义来理解,并且本技术的范围由所附权利要求来定义。

64.现在将详细参照各种实施例,附图中示出了这些实施例的一个或多个示例。通过解释的方式提供每个示例,并且所述示例不旨在对本技术加以限制。例如,作为一个实施例的部分的所例示或描述的特征也可以用于其它实施例,或者与其它实施例相结合以得到另一个实施例。旨在使本技术包括这样的修改和变化。使用特定语言描述示例,所述特定语言不应被视为限制所附权利要求的范围。附图未按比例绘制,并且仅仅为例示性的。为了清晰起见,如未另行加以陈述,则在不同附图中由相同附图标记指示相同的元件或者制造步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1