一种柔性线路板补强拉带弯折设备的制作方法

1.本发明涉及柔性线路板生产技术领域,特别涉及一种柔性线路板补强拉带弯折设备。

背景技术:

2.柔性线路板是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性、绝佳的可挠性印刷电路板。柔性线路板的特点是配线密度高、重量轻、厚度薄、柔软性高,但缺点是机械性能差、易损坏、易褶皱,一般在金手指部位贴合补强拉带以提高机械性能,通常为方便插拔需要将补强拉带弯折一定的角度,行业内通常由手工弯折或手动治具弯折。由于补强拉带一般由高强度的聚酰亚胺制作,工人长时间的手工和手动治具弯折容易产生疲惫感、手痛感,弯折角度因人而异,弯折角度一致性差且工作效率低。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种柔性线路板补强拉带弯折设备,包括底座,设置在所述底座上的下机壳,水平设置在所述下机壳上的第二底板,水平安装在所述第二底板上的第一底板,通过第二线性导轨水平设置在所述第一底板上的滑板,通过第二固定架安装在所述第一底板上并驱动所述滑板沿所述第二线性导轨水平移动的第二气缸,垂直安装在所述滑板上的背板,通过第一线性导轨安装在所述背板上的气动手指,通过第一固定架安装在所述背板上并通过浮动接头驱动所述气动手指沿所述第一线性导轨垂直升降的第一气缸,固定安装在所述气动手指两侧的压杆,由所述气动手指同步驱动并对向或反向同步移动的滑块,以及设置在所述第一底板上以用于产品定位的定位块,所述滑板上开设有避位孔以使所述压杆及滑块对应所述第一底板上的产品,所述滑块的下端设置有与产品的补强拉带折弯角度一致的外折弯脚;

4.还包括设置在所述下机壳侧壁并连通至所述下机壳内部plc控制器的电源开关及按钮开关以用于所述第一气缸、第二气缸及气动手指的启停操控;还包括连通至所述plc控制器的触摸屏以用于所述第一气缸、第二气缸及气动手指的参数设置。

5.进一步的,还包括真空吸附机构,所述第二底板上开始有对应所述真空吸附机构的避位孔,以使所述真空吸附机构安装在所述第一底板的下侧并连通至所述第一底板上开设的对应产品的真空吸孔。

6.进一步的,还包括限位机构;所述限位机构包括第一限位块及第二限位块,所述第一限位块安装在所述第一底板上以用于所述滑板的水平滑动限位,所述第二限位块安装在所述气动手指上以对应所述滑板用于所述气动手指的垂直滑动限位。

7.进一步的,还包括设置在所述第二底板上的上机壳,所述触摸屏设置在所述上机壳的侧壁,所述第一底板、滑板、第二气缸、背板、气动手指、第一气缸、压杆、滑块、定位块及产品均位于所述上机壳内部。

8.进一步的,所述上机壳的侧壁开设有进料口,所述进料口的两侧设置有安全光栅。

9.进一步的,所述上机壳的侧壁还设置有连通至所述plc控制器的压力显示器及调压过滤器以用于所述第一气缸及第二气缸的压力控制,所述上机壳的顶部设置有连通至所述plc控制器的警示灯以用于所述第一气缸及第二气缸压力超值时的报警。

10.进一步的,所述下机壳的侧壁还设置有检修门及风扇,所述检修门的外侧壁设置有把手。

11.进一步的,所述底座的底部设置有垫脚。

12.通过上述技术方案,本发明通过自动化弯折取代手工弯折和手动治具弯折,具有生产效率高、弯折精度高、工人操作舒适度高等优点,符合柔性线路板的标准性生产作业要求。

附图说明

13.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

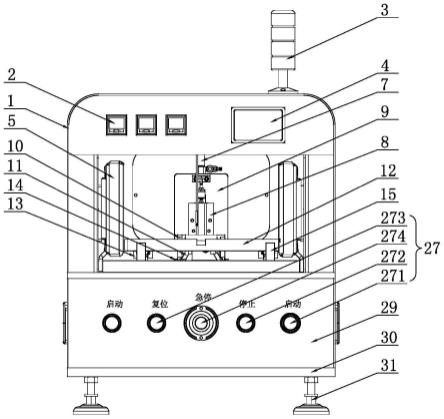

14.图1为本发明实施例所公开的弯折设备主视结构示意图;

15.图2为本发明实施例所公开的弯折设备侧视结构示意图;

16.图3为本发明实施例所公开的弯折设备主视分解结构示意图;

17.图4为本发明实施例所公开的弯折设备侧视分解结构示意图;

18.图5为本发明实施例所公开的补强拉带弯折前滑板对应示意图;

19.图6为本发明实施例所公开的补强拉带弯折后滑板对应示意图。

20.图中:1.上机壳;2.压力显示器;3.警示灯;4.触摸屏;5.安全光栅;6.调压过滤器;7.第一气缸;8.气动手指;9.背板;10.压杆;11.滑块;12.滑板;13.第二线性导轨;14.定位块;15.第一限位块;16.第一底板;17.浮动接头;18.第一固定架;19.第一线性导轨;20.第二气缸;21.第二固定架;22.第二底板;23.第二限位块;24.真空吸附机构;25.风扇;26.把手;27.按钮开关;271、启动按钮;272.停止按钮;273.复位按钮;274.急停按钮;28.电源开关;29.下机壳;30.底座;31.垫脚;32.补强拉带;33.产品。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

22.参考图1-4,本发明提供了一种柔性线路板补强拉带弯折设备,包括底座30且底座30的底部设置有垫脚31,设置在底座30上的下机壳29,水平设置在下机壳29上的第二底板22,水平安装在第二底板22上的第一底板16,通过第二线性导轨13水平设置在第一底板16上的滑板12,安装在第一底板16上的第一限位块15以用于滑板12的水平滑动限位,通过第二固定架21安装在第一底板16上并驱动滑板12沿第二线性导轨13水平移动的第二气缸20,垂直安装在滑板12上的背板9,通过第一线性导轨19安装在背板9上的气动手指8,安装在气动手指8上的第二限位块23以对应滑板12用于气动手指8的垂直滑动限位,通过第一固定架18安装在背板9上并通过浮动接头17驱动气动手指8沿第一线性导轨19垂直升降的第一气缸7,固定安装在气动手指8两侧的压杆10,由气动手指8同步驱动并对向或反向同步移动的滑块11,以及设置在第一底板16上以用于产品33定位的定位块14,滑板12上开设有避位孔

以使压杆10及滑块11对应第一底板16上的产品33,滑块11的下端设置有与产品33的补强拉带32折弯角度一致的外折弯脚;

23.还包括真空吸附机构24,第二底板22上开始有对应真空吸附机构24的避位孔,以使真空吸附机构24安装在第一底板16的下侧并连通至第一底板16上开设的对应产品33的真空吸孔;

24.还包括设置在下机壳29侧壁并连通至下机壳29内部plc控制器的电源开关28及按钮开关27以用于第一气缸7、第二气缸20及气动手指8的启停操控;还包括连通至plc控制器的触摸屏4以用于第一气缸7、第二气缸20及气动手指8的参数设置;下机壳29的侧壁还设置有检修门及风扇25,检修门的外侧壁设置有把手26;

25.还包括设置在第二底板22上的上机壳1,触摸屏4设置在上机壳1的侧壁,第一底板16、滑板12、第二气缸20、背板9、气动手指8、第一气缸7、压杆10、滑块11、定位块14及产品33均位于上机壳1内部;上机壳1的侧壁开设有进料口,进料口的两侧设置有安全光栅5以避免人工放料时设备误启动;上机壳1的侧壁还设置有连通至plc控制器的压力显示器2及调压过滤器6以用于第一气缸7及第二气缸20的压力控制,上机壳1的顶部设置有连通至plc控制器的警示灯3以用于第一气缸7及第二气缸20压力超值时的报警。

26.本发明的工作原理:

27.首先,第一气缸7、第二气缸20及气动手指8均处于复位状态,打开电源开关28并通过触摸屏4以用于第一气缸7、第二气缸20及气动手指8的参数设置;

28.然后,通过进料口将贴附有补强拉带32的产品33放置在第一底板16上并通过定位块14进行定位限位,并启动真空吸附机构24将产品33吸附固定在第一底板16上;

29.然后,双手同时按下两侧的启动按钮271以启动第二气缸20以驱动滑板12沿第二线性导轨13水平滑动并带动背板9、气动手指8、第一气缸7、压杆10及滑块11同步滑动并通过第一限位块15以用于滑板12的水平滑动限位,从而使压杆10及滑块11对应位于产品33的上方;

30.然后,启动第一气缸7并通过浮动接头17驱动气动手指8沿第一线性导轨19垂直升降并通过第二限位块23用于气动手指8的垂直滑动限位,从而使气动手指8两侧的压杆10分别将产品33两端的补强拉带32外端压住并使补强拉带32的内侧端翘曲以对应滑块11,如图5所示;

31.然后,气动手指8同步驱动滑块11反向同步移动,从而通过滑块11卡入补强拉带32的翘曲端与产品33之间并将补强拉带32的翘曲端对应弯折到图6所示的角度;

32.最后,通过复位按钮273以使气动手指8、第一气缸7及第二气缸20依次复位,取出补强拉带32弯折后的产品33,进而重复上述步骤完成其余产品33的补强拉带32自动弯折操作,且操作过程中出现紧急状况时通过急停按钮274实现紧急停机,并在工作完成后通过停止按钮272关停所有部件并关闭电源开关28。

33.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1