一种印制电路板加工方法与流程

1.本发明涉及电路板加工技术领域,具体为一种印制电路板加工方法。

背景技术:

2.电路板在印油墨后,需要进行烘干冷却放置,目前的加工方式多采用先烘干再冷却再放置的方式进行处理,烘干过程为:电路板在印油墨后直接跟随输送带,送入烘干室内,然后再在进行冷却后装架,这里虽然烘干室可以对油墨进行干燥,但是由于冷却时间较长油墨才能彻底降温干燥,但是工厂的生产线的加工环境有限,冷却线一般不会设置过长,如果电路板直接叠放,油墨与板之间叠放仍然会产生粘连,电路板的油墨更多的方式是通过放置在电路板架上进行阴干,因此,在电路板加工车间一般都会配备较多的电路板架,电路板架一般设置有多层电路板排,每排上设置多个间隔一定空间的架槽,人工将初步冷却的电路板从生产线上取下后直接插接在架槽之间,待电路板架完全插接满电路板后,将电路板架再推送到放置工位进行阴干待后续加工操作。

3.由于架槽间隔的设置,导致电路板放置占用的空间较大,生产车间对于印刷后电路板的放置空间得预留较大的位置,电路板架的放置由于精度较高,多采用成本较低的人工放置方式来进行,导致电路板整体的生产节奏降低,影响生产效率。

4.基于此,本发明设计了一种印制电路板加工方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种印制电路板加工方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

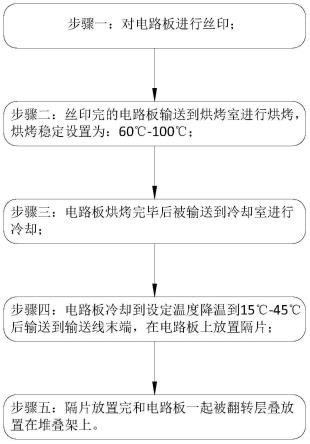

7.一种印制电路板加工方法,包括如下步骤:

8.步骤一:对电路板进行丝印;

9.步骤二:丝印完的电路板输送到烘烤室进行烘烤,烘烤温度设置为:60℃-100℃;

10.步骤三:电路板烘烤完毕后被输送到冷却室进行冷却;

11.步骤四:电路板冷却到设定温度15℃-45℃后输送到输送线末端,在电路板上放置隔片;

12.步骤五:隔片放置完和电路板一起被翻转层叠放置在堆叠架上。

13.优选的,所述烘烤温度设置为:85℃。

14.优选的,所述设定温度设置为:35℃。

15.优选的,所述隔片为塑料片。

16.优选的,所述隔片上下表面都涂有硅油。

17.优选的,所述冷却室设有用于对烘烤完毕的电路板进行降温的冷却风扇。

18.优选的,所述输送线末端上方设有带吸盘的机械手,机械手吸住隔片后移动放置在电路板上。

19.优选的,所述输送线末端下侧设有可摆动的接收架,所述隔片放置完后,接收架通过摆动将隔片和电路板一起叠放在堆叠架上。

20.与现有技术相比,本发明的有益效果是:本发明通过在电路板之间放置不粘连的隔板的方式来杜绝电路板之间的粘连,一方面可以有效的节省电路板的放置空间,方便电路板的储存和转运,另一方面,减少放置电路板放置的操作难度,一般的工业机械手即可完成板材的堆叠和隔板堆叠的自动化操作动作,省去人工插接电路板架槽的操作动作,节省人力和操作实际,极大的提高了电路板印油墨后的放置效率。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为本发明操作流程图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

24.实施例1

25.请参阅图1,本发明提供一种技术方案:

26.一种印制电路板加工方法,包括如下步骤:

27.步骤一:对电路板进行丝印;

28.步骤二:丝印完的电路板输送到烘烤室进行烘烤,烘烤温度设置为:60℃;

29.步骤三:电路板烘烤完毕后被输送到冷却室进行冷却;

30.步骤四:电路板冷却到设定温度15℃后输送到输送线末端,在电路板上放置隔片;

31.步骤五:隔片放置完和电路板一起被翻转层叠放置在堆叠架上。

32.其中,所述隔片为塑料片。

33.其中,所述隔片上下表面都涂有硅油。

34.其中,所述冷却室设有用于对烘烤完毕的电路板进行降温的冷却风扇。

35.其中,所述输送线末端上方设有带吸盘的机械手,机械手吸住隔片后移动放置在电路板上。

36.其中,所述输送线末端下侧设有可摆动的接收架,所述隔片放置完后,接收架通过摆动将隔片和电路板一起叠放在堆叠架上。

37.实施例2

38.一种印制电路板加工方法,包括如下步骤:

39.步骤一:对电路板进行丝印;

40.步骤二:丝印完的电路板输送到烘烤室进行烘烤,烘烤温度设置为:85℃;

41.步骤三:电路板烘烤完毕后被输送到冷却室进行冷却;

42.步骤四:电路板冷却到设定温度35℃后输送到输送线末端,在电路板上放置隔片;

43.步骤五:隔片放置完和电路板一起被翻转层叠放置在堆叠架上。

44.其中,所述隔片为塑料片。

45.其中,所述隔片上下表面都涂有硅油。

46.其中,所述冷却室设有用于对烘烤完毕的电路板进行降温的冷却风扇。

47.其中,所述输送线末端上方设有带吸盘的机械手,机械手吸住隔片后移动放置在电路板上。

48.其中,所述输送线末端下侧设有可摆动的接收架,所述隔片放置完后,接收架通过摆动将隔片和电路板一起叠放在堆叠架上。

49.实施例3

50.一种印制电路板加工方法,包括如下步骤:

51.步骤一:对电路板进行丝印;

52.步骤二:丝印完的电路板输送到烘烤室进行烘烤,烘烤温度设置为:100℃;

53.步骤三:电路板烘烤完毕后被输送到冷却室进行冷却;

54.步骤四:电路板冷却到设定温度45℃后输送到输送线末端,在电路板上放置隔片;

55.步骤五:隔片放置完和电路板一起被翻转层叠放置在堆叠架上。

56.其中,所述隔片为塑料片。

57.其中,所述隔片上下表面都涂有硅油。

58.其中,所述冷却室设有用于对烘烤完毕的电路板进行降温的冷却风扇。

59.其中,所述输送线末端上方设有带吸盘的机械手,机械手吸住隔片后移动放置在电路板上。

60.其中,所述输送线末端下侧设有可摆动的接收架,所述隔片放置完后,接收架通过摆动将隔片和电路板一起叠放在堆叠架上。

61.实施例4

62.本实施例与实施例1-3的区别在于:

63.其中,所述隔片为金属薄片,金属薄片降温更快,且强度更高,反复利用率高,不易损坏,而且,可以金属加涂硅油可以提高导热效率,此外金属表面光滑,硅油易涂抹均匀,吸附较少,可以降低硅油的涂抹量。

64.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

65.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1