线路板高纵横比盲孔的孔金属工艺的制作方法

1.本发明涉及线路板加工技术领域,特别是涉及一种线路板高纵横比盲孔的孔金属工艺。

背景技术:

2.现较成熟的线路板孔金属化工艺为化学沉铜工艺,化学沉铜工艺的一般流程为入料-清洁整孔-水洗-微蚀-水洗-预浸-活化-水洗-速化-水洗-化铜-水洗-出料,由于终端产品设计需求,在线路板生产制作过程中会遇到一些超高纵横比(aspect ratio,简称ar)的盲孔,常规盲孔ar≤0.8,深盲孔ar>0.8,若采用化学沉铜工艺对高纵横比盲孔进行孔金属化,由于化学沉铜工艺过程中存在金属氧化还原反应,过程中会产生大量氢气,而且化学铜槽中需要空气搅拌辅助维持药水稳定,而高纵横比盲孔较深或孔径较小,使得存在的氢气和空气会进入盲孔内并较难充分排出,进而影响化学铜槽中的药水在盲孔中的交换,致使盲孔深处无法有效沉积铜。

3.化学铜沉积反应方程式如下:

[0004][0005][0006]

也就是说,采用化学沉铜工艺对高纵横比盲孔进行孔金属化,尤其是盲孔纵横比ar高达2时,会遇到盲孔深处较难沉积上铜,致使后续搭配镀铜工艺较难对未沉积上铜的部位电镀加厚铜层,进而出现盲孔导通不良,使得线路板各层间容易出现导通不良的情况,影响线路板的使用;

[0007]

现有较多地是采用直接电镀工艺实现高纵横比盲孔的孔金属化,如专利cn110351956a,具体为采用氧化石墨烯孔金属化液吸附在盲孔的孔壁和孔底形成导电层,进而在导电层的基础上电镀完成盲孔的孔金属化,但是为了确保盲孔内形成的导电层的导电性,会使得氧化石墨烯于盲孔中多次层级形成厚度较大的导电层,而由于氧化石墨烯具有膨胀性,进而造成盲孔内的镀铜层容易在线路板进行高温焊锡冷却时发生剥离,依旧存在线路板各层间导通不良的情况,影响线路板的使用。

技术实现要素:

[0008]

本发明的目的是克服现有技术中的不足之处,提供一种能较好地确保盲孔导通效果,进而确保线路板各层间具有较好的导通效果的线路板高纵横比盲孔的孔金属工艺。

[0009]

本发明的目的是通过以下技术方案来实现的:

[0010]

一种线路板高纵横比盲孔的孔金属工艺,包括如下步骤:

[0011]

获取纳米石墨孔金属化溶液和待处理线路板;

[0012]

对所述待处理线路板进行清洁整孔操作,得到预处理线路板;

[0013]

采用所述纳米石墨孔金属化溶液对所述预处理线路板进行石墨吸附操作,以使所述预处理线路板的盲孔的孔壁和孔底上形成纳米石墨层;

[0014]

对石墨吸附处理后的所述预处理线路板进行定影处理,以去除所述预处理线路板的盲孔内的所述纳米石墨层表面的部分纳米石墨,得到线路板半成品;

[0015]

对所述线路板半成品进行烘干处理;

[0016]

对烘干处理的所述线路板半成品进行微蚀电镀操作,得到直接电镀线路板。

[0017]

在其中一个实施例中,所述对所述待处理线路板进行清洁整孔操作,具体为:采用聚乙二醇和羟乙基乙二胺的混合溶液清洁所述待处理线路板的盲孔并调整至孔壁带正电荷。

[0018]

在其中一个实施例中,在超声震动条件下采用所述纳米石墨孔金属化溶液对所述预处理线路板进行石墨吸附操作。

[0019]

在其中一个实施例中,所述纳米石墨孔金属化溶液包括纳米石墨、粘结剂、分散剂、表面助能剂和碱性缓冲盐。

[0020]

在其中一个实施例中,所述对石墨吸附处理后的所述预处理线路板进行定影处理具体为使用硫酸溶液对石墨吸附处理后的所述预处理线路板进行浸泡。

[0021]

在其中一个实施例中,在真空条件下使用硫酸溶液对石墨吸附处理后的所述预处理线路板进行浸泡。

[0022]

在其中一个实施例中,在气压为0.2atm~0.7atm条件下使用硫酸溶液对石墨吸附处理后的所述预处理线路板进行浸泡。

[0023]

在其中一个实施例中,采用体积分数为0.5%~2%的硫酸溶液对石墨吸附处理后的所述预处理线路板进行定影处理。

[0024]

在其中一个实施例中,采用体积分数为0.8%~2%的硫酸溶液对石墨吸附处理后的所述预处理线路板进行定影处理10s~20s。

[0025]

在其中一个实施例中,所述对烘干处理的所述线路板半成品进行微蚀电镀操作,具体包括如下步骤:

[0026]

对所述线路板半成品进行微蚀处理;

[0027]

对微蚀处理后的所述线路板半成品进行电镀处理。

[0028]

与现有技术相比,本发明至少具有以下优点:

[0029]

本发明的线路板高纵横比盲孔的孔金属工艺,获取纳米石墨孔金属化溶液对待处理线路板进行孔金属化处理,较好地使得在纳米石墨层厚度较小的情况下确保了纳米石墨层的导电性,并且在进行了孔金属化处理后即对预处理线路板进行定影处理,即在纳米石墨层未进行烘干固化前对预处理线路板进行定影处理,使得预处理线路板的盲孔中未与盲

孔中正离子吸附的纳米石墨颗粒被去除,较好地降低了预处理线路板中盲孔的纳米石墨层的厚度,且较好地确保了预处理线路板中盲孔的纳米石墨层的厚度均匀性,进而较好地降低了纳米石墨层的膨胀变化程度,减轻了由于纳米石墨层的膨胀变化程度大造成的盲孔内的镀铜层容易在线路板进行高温焊锡冷却时发生剥离,进而造成线路板各层间导通不良的问题,较好地确保了线路板的导通稳定性,接着,对定影处理后的线路板半成品进行烘干处理,有效地实现了纳米石墨层的固化,提高了纳米石墨层的附着稳定性,并且提高了纳米石墨层的堆积紧凑性,提高了纳米石墨层导电性。

附图说明

[0030]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0031]

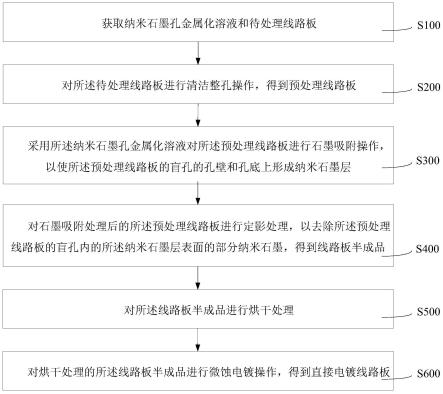

图1为本发明一实施方式的线路板高纵横比盲孔的孔金属工艺的流程图;

[0032]

图2为实施例1中得到的其一孔金属化的超高纵横比盲孔板的局部视图;

[0033]

图3为实施例2中得到的其一孔金属化的超高纵横比盲孔板的局部视图;

[0034]

图4为实施例3中得到的其一孔金属化的超高纵横比盲孔板的局部视图。

具体实施方式

[0035]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

[0036]

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

[0037]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0038]

本技术提供一种线路板高纵横比盲孔的孔金属工艺。上述的线路板高纵横比盲孔的孔金属工艺包括如下步骤:获取纳米石墨孔金属化溶液和待处理线路板;对待处理线路板进行清洁整孔操作,得到预处理线路板;采用纳米石墨孔金属化溶液对预处理线路板进行石墨吸附操作,以使预处理线路板的盲孔的孔壁和孔底上形成纳米石墨层;对石墨吸附处理后的预处理线路板进行定影处理,以去除预处理线路板的盲孔内的纳米石墨层表面的部分纳米石墨,得到线路板半成品;对线路板半成品进行烘干处理;对烘干处理的线路板半成品进行微蚀电镀操作,得到直接电镀线路板。

[0039]

上述的线路板高纵横比盲孔的孔金属工艺,获取纳米石墨孔金属化溶液对待处理

线路板进行孔金属化处理,较好地使得在纳米石墨层厚度较小的情况下确保了纳米石墨层的导电性,并且在进行了孔金属化处理后即对预处理线路板进行定影处理,即在纳米石墨层未进行烘干固化前对预处理线路板进行定影处理,使得预处理线路板的盲孔中未与盲孔中正离子吸附的纳米石墨颗粒被去除,较好地降低了预处理线路板中盲孔的纳米石墨层的厚度,且较好地确保了预处理线路板中盲孔的纳米石墨层的厚度均匀性,进而较好地降低了纳米石墨层的膨胀变化程度,减轻了由于纳米石墨层的膨胀变化程度大造成的盲孔内的镀铜层容易在线路板进行高温焊锡冷却时发生剥离,进而造成线路板各层间导通不良的问题,较好地确保了线路板的导通稳定性,接着,对定影处理后的线路板半成品进行烘干处理,有效地实现了纳米石墨层的固化,提高了纳米石墨层的附着稳定性,并且提高了纳米石墨层的堆积紧凑性,提高了纳米石墨层导电性。

[0040]

需要说明的是,由于本技术使用了纳米石墨孔金属化溶液,其包含的纳米石墨的粒径为300nm~700nm,相较于石墨烯的成本较低,并且纳米石墨具有较好的导电性能,使得在使用量较少的情况下即能使得纳米石墨层具有较好的导电性,因此,配合对石墨吸附处理后的预处理线路板进行定影处理,使得预处理线路板的盲孔中未与盲孔中正离子吸附的纳米石墨颗粒被去除,较好地降低了预处理线路板中盲孔的纳米石墨层的厚度,并且在较大地降低了预处理线路板中盲孔的纳米石墨层的厚度的情况下可确保纳米石墨层的导电性,以及使得剩余的纳米石墨颗粒的粘度增强和吸附紧凑性提高,较好地减轻了盲孔中的纳米石墨层膨胀时的松脱而迫使电镀上的铜层脱落的问题,进而较好地确保了盲孔中电镀上的铜层的导通稳定性。

[0041]

还需要说明的是,烘干处理后的线路板半成品的盲孔处的纳米石墨层已经发生了固化,即纳米石墨烯中不论是否与正电荷粒子结合的部分均一并发生了固化,而在发生了固化后再采用硫酸溶液对纳米石墨层表面的较稀松的纳米石墨进行去除,使得部分未与正电荷粒子结合的纳米石墨较难再被硫酸溶液洗除,其仅能出去表面较稀松的纳米石墨,如此,使得纳米石墨层的厚度较难有效地减小,并且较难确保了最终形成的纳米石墨成的厚度均匀性,使得线路板半成品的盲孔处的纳米石墨层的膨胀程度不相同,且使得线路板半成品的盲孔处的纳米石墨层的膨胀变化程度较大,从而较难改善由于纳米石墨层的膨胀变化程度大造成的盲孔内的镀铜层容易在线路板进行高温焊锡冷却时发生剥离,进而造成线路板各层间导通不良的问题。

[0042]

为了更好地理解本技术的线路板高纵横比盲孔的孔金属工艺,以下对本技术的线路板高纵横比盲孔的孔金属工艺做进一步的解释说明:

[0043]

请参阅图1,一实施方式的线路板高纵横比盲孔的孔金属工艺包括如下步骤:

[0044]

s100、获取纳米石墨孔金属化溶液和待处理线路板。可以理解,纳米石墨孔金属化溶液中含有的纳米石墨的粒径为300nm~700nm,相较于石墨烯的成本较低,并且纳米石墨具有较好的导电性能,在使用量较少的情况下即能使得纳米石墨层具有较好的导电性,因此,为了使得盲孔内形成的导电层具有较好的导电性,本技术中,获取纳米石墨孔金属化溶液对待处理线路板进行孔金属化处理,较好地使得在纳米石墨层厚度较小的情况下确保了纳米石墨层的导电性。

[0045]

s200、对待处理线路板进行清洁整孔操作,得到预处理线路板。可以理解,对待处理线路板进行清洁整孔操作,与一般的直接电镀工艺中的清洁整孔操作相同,均为去除线

路板的铜表面氧化皮、油脂、指印和污垢,并对盲孔进行调整,进而较好地确保了待处理线路板的盲孔内壁的平整性,从而有利于实现待处理线路板的盲孔内壁上形成的纳米石墨孔层的均匀性和平整性。

[0046]

s300、采用纳米石墨孔金属化溶液对预处理线路板进行石墨吸附操作,以使预处理线路板的盲孔的孔壁和孔底上形成纳米石墨层。可以理解,由于纳米石墨孔金属化溶液中使用的主要导电物质为纳米石墨,进而使得纳米石墨孔金属化溶液对预处理线路板进行石墨吸附操作之后形成的纳米石墨层的厚度较小时即可较好地确保纳米石墨层的导电性。

[0047]

s400、对石墨吸附处理后的预处理线路板进行定影处理,以去除预处理线路板的盲孔内的纳米石墨层表面的部分纳米石墨,得到线路板半成品。可以理解,直接对石墨吸附处理后的预处理线路板进行定影处理,即为直接对石墨吸附处理的预处理线路板的盲孔中多余的纳米石墨进行去除,使得纳米石墨层远离盲孔的孔壁和孔底的一侧面上的部分纳米石墨被去除,即使得预处理线路板的盲孔中未与盲孔中正离子吸附的纳米石墨颗粒被去除,进而较好地在确保了纳米石墨层的导电性的情况下降低了预处理线路板中盲孔的纳米石墨层的厚度,且较好地确保了预处理线路板中盲孔的纳米石墨层的厚度均匀性,进而较好地降低了纳米石墨层的膨胀变化程度,减轻了由于纳米石墨层的膨胀变化程度大造成的盲孔内的镀铜层容易在线路板进行高温焊锡冷却时发生剥离,进而造成线路板各层间导通不良的问题,较好地确保了线路板的导通稳定性。

[0048]

s500、对线路板半成品进行烘干处理。可以理解,对定影处理后的线路板半成品进行烘干处理,有效地实现了纳米石墨层的固化,提高了纳米石墨层的附着稳定性,并且提高了纳米石墨层的堆积紧凑性,提高了纳米石墨层导电性。

[0049]

s600、对烘干处理的线路板半成品进行微蚀电镀操作,得到直接电镀线路板,较好地实现了线路板的孔金属化。

[0050]

上述的线路板高纵横比盲孔的孔金属工艺,获取纳米石墨孔金属化溶液对待处理线路板进行孔金属化处理,较好地使得在纳米石墨层厚度较小的情况下确保了纳米石墨层的导电性,并且在进行了孔金属化处理后即对预处理线路板进行定影处理,即在纳米石墨层未进行烘干固化前对预处理线路板进行定影处理,使得预处理线路板的盲孔中未与盲孔中正离子吸附的纳米石墨颗粒被去除,较好地降低了预处理线路板中盲孔的纳米石墨层的厚度,且较好地确保了预处理线路板中盲孔的纳米石墨层的厚度均匀性,进而较好地降低了纳米石墨层的膨胀变化程度,减轻了由于纳米石墨层的膨胀变化程度大造成的盲孔内的镀铜层容易在线路板进行高温焊锡冷却时发生剥离,进而造成线路板各层间导通不良的问题,较好地确保了线路板的导通稳定性,接着,对定影处理后的线路板半成品进行烘干处理,有效地实现了纳米石墨层的固化,提高了纳米石墨层的附着稳定性,并且提高了纳米石墨层的堆积紧凑性,提高了纳米石墨层导电性。

[0051]

在其中一个实施例中,纳米石墨孔金属化溶液包括纳米石墨、粘结剂、分散剂、表面助能剂和碱性缓冲盐。

[0052]

在其中一个实施例中,纳米石墨孔金属化溶液包括纳米石墨、粘结剂、分散剂、表面能助剂、碱性缓冲剂和抗菌剂。

[0053]

在其中一个实施例中,纳米石墨孔金属化溶液与专利cn 112867285 a中记载的导电石墨孔金属化溶液相似,其区别仅在于将专利cn 112867285 a记载的导电石墨孔金属化

溶液中的导电石墨替换成了纳米石墨。

[0054]

在其中一个实施例中,对待处理线路板进行清洁整孔操作,具体为:采用聚乙二醇和羟乙基乙二胺的混合溶液清洁待处理线路板的盲孔并调整至孔壁带正电荷,使得聚乙二醇和羟乙基乙二胺的混合溶液对待处理线路板进行浸泡清洗,较好地实现了待处理线路板的盲孔的清洁,并且较好地实现了盲孔内壁的正电荷的吸附,进而确保了待处理线路板的盲孔对纳米石墨的可吸附性。

[0055]

在其中一个实施例中,在超声震动条件下采用纳米石墨孔金属化溶液对预处理线路板进行石墨吸附操作。可以理解,若采用化学沉铜工艺进行线路板的孔金属化,则由于化学沉铜药水的性质,则无法在超声震动条件下进行,造成化学沉铜的效率较低,并且形成的镀层的均匀性较差,而本技术采用直接电镀工艺,实现了可在超声震动下进行,较好实现了镀层的均匀性,且较好地实现了镀层形成速度的提高。

[0056]

在其中一个实施例中,在温度为20℃~24℃条件下,采用纳米石墨孔金属化溶液对预处理线路板进行石墨吸附操作40s~60s,较好地确保了纳米石墨孔金属化溶液中的纳米石墨充分地吸附于预处理线路板的盲孔的内壁上。

[0057]

在其中一个实施例中,在真空条件下,采用纳米石墨孔金属化溶液对预处理线路板进行石墨吸附操作,较好地确保了纳米石墨孔金属化溶液对预处理线路板的充分浸润。

[0058]

在其中一个实施例中,在气压为0.2atm~0.7atm条件下,采用纳米石墨孔金属化溶液对预处理线路板进行石墨吸附操作,进一步较好地确保了纳米石墨孔金属化溶液对预处理线路板的充分浸润。在其中一个实施例中,对石墨吸附处理后的预处理线路板进行定影处理具体为使用硫酸溶液对石墨吸附处理后的预处理线路板进行浸泡。可以理解,硫酸具有较好的酸蚀性能,采用适当浓度的硫酸对预处理线路板进行定影处理,也就是采用适当浓度的硫酸对预处理线路板上沉积的纳米石墨进行浸泡处理,使得盲孔中的纳米石墨层的厚度较稳定且可较多地被除去,且在除去较多的纳米石墨的情况下,依旧能较好地确保纳米石墨层的均匀性,即不会造成纳米石墨层局部的纳米石墨去除较多,或造成纳米石墨层局部的纳米石墨被完全去除,进而较好地确保了定影处理后的纳米石墨层的厚度较小,且厚度均匀性较好,较好地减轻了盲孔中的纳米石墨层膨胀时的松脱而迫使电镀上的铜层脱落的问题,进而较好地确保了盲孔中电镀上的铜层的导通稳定性。

[0059]

在其中一个实施例中,在真空条件下使用硫酸溶液对石墨吸附处理后的预处理线路板进行浸泡。可以理解,真空条件下,预处理线路板的盲孔中空气可较好地排出,进而使得在使用硫酸溶液对石墨吸附处理后的预处理线路板进行浸泡过程中,硫酸溶液对预处理线路板的盲孔的浸透速度较快且浸润充分性较好,更好地确保了硫酸溶液与预处理线路板的盲孔中的纳米石墨层的充分接触,进而较好地确保了定影处理后的纳米石墨层的厚度较小,且厚度均匀性较好,较好地减轻了盲孔中的纳米石墨层膨胀时的松脱而迫使电镀上的铜层脱落的问题,进而较好地确保了盲孔中电镀上的铜层的导通稳定性。

[0060]

在其中一个实施例中,在气压为0.2atm~0.7atm条件下使用硫酸溶液对石墨吸附处理后的预处理线路板进行浸泡,较好地确保了硫酸溶液与预处理线路板的盲孔中的纳米石墨层的充分接触浸润。

[0061]

在其中一个实施例中,采用体积分数为0.5%~2%的硫酸溶液对石墨吸附处理后的预处理线路板进行定影处理。可以理解,硫酸溶液中硫酸的浓度对预处理线路板的盲孔

中的纳米石墨层的酸蚀效果具有较大的影响,若硫酸溶液中的硫酸的浓度较高,且会造成预处理线路板的盲孔中的纳米石墨层的过渡酸蚀,甚至造成预处理线路板的盲孔中的铜层被酸蚀,进而造成预处理线路板的盲孔中的纳米石墨层的厚度过小,甚至存在预处理线路板的盲孔中的纳米石墨层局部被完全酸蚀的情况,影响线路板的直接镀铜工艺的进行,甚至会造成线路板的盲孔的尺寸的变化,进而影响线路板的性能;而若硫酸溶液中的硫酸的浓度较低,且会造成硫酸溶液对预处理线路板的盲孔中的纳米石墨层的去除效果较差,即较难解决盲孔中的纳米石墨层膨胀时的松脱而迫使电镀上的铜层脱落的问题,且无法达到提高纳米石墨颗粒的粘度和吸附紧凑性的效果,因此,本技术中,基于在烘干处理前进行定影处理,使得体积分数为0.5%~2%的硫酸溶液对石墨吸附处理后的预处理线路板进行定影处理,较好地确保了定影处理后的纳米石墨层的厚度较小,且厚度均匀性较好,较好地减轻了盲孔中的纳米石墨层膨胀时的松脱而迫使电镀上的铜层脱落的问题,进而较好地确保了盲孔中电镀上的铜层的导通稳定性。

[0062]

在其中一个实施例中,采用体积分数为0.8%~2%的硫酸溶液对石墨吸附处理后的预处理线路板进行定影处理10s~20s,更好地确保了定影处理后的纳米石墨层的厚度较小,且厚度均匀性较好。

[0063]

在其中一个实施例中,对烘干处理的线路板半成品进行微蚀电镀操作,具体包括如下步骤:

[0064]

对线路板半成品进行微蚀处理;

[0065]

对微蚀处理后的线路板半成品进行电镀处理。

[0066]

在其中一个实施例中,对线路板半成品进行微蚀处理具体为:采用过硫酸钠-硫酸体系对线路板半成品的铜面及盲孔底部的铜面进行微蚀处理,以微蚀线路板半成品的铜面以及去除线路板半成品的铜面上残留的纳米石墨。

[0067]

在其中一个实施例中,过硫酸钠-硫酸体系即为直接电镀工艺中常规使用的用于微蚀线路板半成品的铜面的过硫酸钠-硫酸体系。

[0068]

在其中一个实施例中,在对烘干处理的线路板半成品进行微蚀电镀操作的步骤之后,且在得到直接电镀线路板的步骤之前,包括重复依次进行如下步骤至少一次:

[0069]

对线路板半成品进行清洁整孔操作;

[0070]

采用纳米石墨孔金属化溶液对线路板半成品进行石墨吸附操作,以使线路板半成品的盲孔的孔壁和孔底上形成纳米石墨层;

[0071]

对石墨吸附处理后的线路板半成品进行定影处理,以去除线路板半成品的盲孔内的纳米石墨层表面的部分纳米石墨;

[0072]

对线路板半成品进行烘干处理;

[0073]

对烘干处理的线路板半成品进行微蚀电镀操作。

[0074]

上述的重复依次进行如上步骤,更好地确保了形成的纳米石墨层的厚度较小且均匀性,以及更好地确保了形成的纳米石墨层的紧凑性,进而更好地减轻了盲孔中的纳米石墨层膨胀时的松脱而迫使电镀上的铜层脱落的问题,进而较好地确保了盲孔中电镀上的铜层的导通稳定性。

[0075]

与现有技术相比,本发明至少具有以下优点:

[0076]

本发明的线路板高纵横比盲孔的孔金属工艺,获取纳米石墨孔金属化溶液对待处

理线路板进行孔金属化处理,较好地使得在纳米石墨层厚度较小的情况下确保了纳米石墨层的导电性,并且在进行了孔金属化处理后即对预处理线路板进行定影处理,即在纳米石墨层未进行烘干固化前对预处理线路板进行定影处理,使得预处理线路板的盲孔中未与盲孔中正离子吸附的纳米石墨颗粒被去除,较好地降低了预处理线路板中盲孔的纳米石墨层的厚度,且较好地确保了预处理线路板中盲孔的纳米石墨层的厚度均匀性,接着,对定影处理后的线路板半成品进行烘干处理,有效地实现了纳米石墨层的固化,提高了纳米石墨层的附着稳定性,并且提高了纳米石墨层的堆积紧凑性,提高了纳米石墨层导电性,最后,通过微蚀完全去除所有铜面上残留的纳米石墨,包括盲孔底部的铜面上残留的少量石墨,杜绝了由于纳米石墨残留造成的盲孔内的镀铜层在线路板进行高温焊锡冷却时发生分离,进而造成线路板各层间导通不良的问题,较好地确保了线路板的导通稳定性。

[0077]

以下列举一些具体实施例,若提到%,均表示按重量百分比计。需注意的是,下列实施例并没有穷举所有可能的情况,并且下述实施例中所用的材料如无特殊说明,均可从商业途径得到。

[0078]

实施例1

[0079]

对印刷电路板基材fr-4进行机加工形成超高纵横比盲孔板(孔径约0.2mm,孔深约0.5mm),采用碱性高锰酸钾法进行除胶渣,采用m8601(主要成分为聚乙二醇和羟乙基乙二胺)清洁待处理线路板的盲孔并调整至孔壁带正电荷,3组超音波、28khz,60s,接着水洗,导电度<20us/cm,溢流量5lpm,而后在温度为20℃条件下,使得m8603(纳米石墨孔金属化溶液,主要成分为纳米石墨)将超高纵横比盲孔板在气压为0.2atm条件下浸透60s,3组超音波,28khz,接着捞出,并投入至体积分数为0.5%的硫酸溶液中维持在气压为0.2atm条件下浸透20s,接着纯喷洒水洗,溢流量5lpm,然后烘干,采用sps(50g/l)-50%的h2so4(2%)的蚀刻液对超高纵横比盲孔板进行微蚀,微蚀速率为0.21um,接着水洗三次,每次9s,溢流量5lpm,烘干,电镀,得到孔金属化的超高纵横比盲孔板,导通效果良好,盲孔无孔破,导通合格率100%。

[0080]

实施例2

[0081]

对印刷电路板基材fr-4进行机加工形成超高纵横比盲孔板(孔径约0.5mm,孔深约2.0mm),采用碱性高锰酸钾法进行除胶渣,采用m8601(主要成分为聚乙二醇和羟乙基乙二胺)清洁待处理线路板的盲孔并调整至孔壁带正电荷,3组超音波、28khz,60s,接着水洗,导电度<20us/cm,溢流量5lpm,而后在温度为22℃条件下,使得m8603(纳米石墨孔金属化溶液,主要成分为纳米石墨)将超高纵横比盲孔板在气压为0.5atm条件下浸透50s,3组超音波,28khz,接着捞出,并投入至体积分数为1%的硫酸溶液中维持在气压为0.5atm条件下浸透15s,接着纯喷洒水洗,溢流量5lpm,然后采用m8601(主要成分为聚乙二醇和羟乙基乙二胺)清洁待处理线路板的盲孔并调整至孔壁带正电荷,3组超音波、28khz,60s,接着水洗,导电度<20us/cm,溢流量5lpm,而后在温度为22℃条件下,使得m8603(纳米石墨孔金属化溶液,主要成分为纳米石墨)将超高纵横比盲孔板在气压为0.5atm条件下浸透50s,3组超音波,28khz,接着捞出,并投入至体积分数为1%的硫酸溶液中维持在气压为0.5atm条件下浸透15s,接着纯喷洒水洗,溢流量5lpm,烘干,采用sps(70g/l)-50%的h2so4(3%)的蚀刻液对超高纵横比盲孔板进行微蚀,微蚀速率为0.21um,接着水洗三次,每次9s,溢流量5lpm,烘干,电镀,得到孔金属化的超高纵横比盲孔板,导通效果良好,盲孔无孔破,导通合格率

100%。

[0082]

实施例3

[0083]

对印刷电路板基材fr-4进行机加工形成超高纵横比盲孔板(孔径0.1mm,孔深0.16mm),采用碱性高锰酸钾法进行除胶渣,采用m8601(主要成分为聚乙二醇和羟乙基乙二胺)清洁待处理线路板的盲孔并调整至孔壁带正电荷,3组超音波、28khz,60s,接着水洗,导电度<20us/cm,溢流量5lpm,而后在温度为24℃条件下,使得m8603(纳米石墨孔金属化溶液,主要成分为纳米石墨)将超高纵横比盲孔板在气压为0.7atm条件下浸透40s,3组超音波,28khz,接着捞出,并投入至体积分数为2%的硫酸溶液中维持在气压为0.7atm条件下浸透10s,接着纯喷洒水洗,溢流量5lpm,然后采用m8601(主要成分为聚乙二醇和羟乙基乙二胺)清洁待处理线路板的盲孔并调整至孔壁带正电荷,3组超音波、28khz,60s,接着水洗,导电度<20us/cm,溢流量5lpm,而后在温度为24℃条件下,使得m8603(纳米石墨孔金属化溶液,主要成分为纳米石墨)将超高纵横比盲孔板在气压为0.7atm条件下浸透40s,3组超音波,28khz,接着捞出,并投入至体积分数为2%的硫酸溶液中维持在气压为0.7atm条件下浸透10s,接着纯喷洒水洗,溢流量5lpm,烘干,采用sps(90g/l)-50%的h2so4(4%)的蚀刻液对超高纵横比盲孔板进行微蚀,微蚀速率为0.21um,接着水洗三次,每次9s,溢流量5lpm,烘干,电镀,得到孔金属化的超高纵横比盲孔板,导通效果良好,盲孔无孔破,导通合格率100%。

[0084]

对比例

[0085]

对印刷电路板基材fr-4进行机加工形成超高纵横比盲孔板(孔径约0.5mm,孔深约2.0mm),采用碱性高锰酸钾法进行除胶渣,采用m8601(主要成分为聚乙二醇和羟乙基乙二胺)清洁待处理线路板的盲孔并调整至孔壁带正电荷,3组超音波、28khz,60s,接着水洗,导电度<20us/cm,溢流量5lpm,而后在温度为22℃条件下,使得m8603(纳米石墨孔金属化溶液,主要成分为纳米石墨)将超高纵横比盲孔板在气压为0.5atm条件下浸透50s,3组超音波,28khz,接着捞出,纯喷洒水洗3次,溢流量5lpm,烘干,浓度为20ml/l的硫酸溶液(50%h2so4)进行活化浸置,水洗三次,每次9s,溢流量5lpm,烘干,电镀,得到孔金属化的超高纵横比盲孔板,导通效果较好,导通合格率81.6%。

[0086]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1