一种复合热电柔性膜及其制备方法和应用

本发明属于热电材料,具体涉及一种复合热电柔性膜及其制备方法和应用。

背景技术:

1、热电材料在众多能源材料中具有突出优势,可利用材料内部载流子运动实现热能和电能之间的直接相互转换,在温差发电和热电制冷领域具有重要的应用价值。基于热电材料制成的器件具有体积小、反应快、无机械转动部件、清洁无污染和易于维护等优点,从而受到广泛关注。

2、热电材料/器件性能通常用无量纲热电优值zt来评估,其中z代表着热电材料本身的综合热学及电学性质,t则代表材料所使用的环境绝对温度;zt=s2σt/κ,其中s是材料的seebeck系数,σ是电导率,κ是材料的热导率,s2σ为功率因子。

3、(bi,sb)2(se,te)3热电材料在室温附近具有良好的热电性能,是研究最早也是最成熟的热电材料。它是由ⅴ、ⅵ族元素组成的化合物半导体,工作温区为300~450k,禁带宽度为0.15ev,是一种典型的窄禁带半导体材料,具有六面体层状结构,在同一层面上具有相同种类的原子,层与层之间呈te(ⅱ)-bi-te(ⅰ)-bi-te(ⅱ)的原子排布方式,三个这样的五原子层组成一个六方晶胞,层与层之间通过范德华力相互作用。bi2te3、sb2te3和bi2se3具有同样的晶体结构,可在整个组分范围内形成赝二元连续固溶体。

4、与块体材料相比,薄膜材料在电磁学、光电和热电性能方面具有很多优点,比如单项性能突出、可控范围大、响应速度快、微型化等,展示出了很高的研究和应用价值。近年来,关于柔性热电薄膜材料的报道层出不穷,俨然已经成为当今研究的热点方向。bi2te3基柔性热电薄膜更是被寄予厚望,在柔性微电子领域展现了良好的应用潜力,也是柔性热电材料与应用研究中的重点。由于无机bi2te3基材料本征脆性,通常与有机材料相结合,以提高其可变形能力;但是通常有机材料的加入使得复合材料电导率下降,限制了实用化发展。

技术实现思路

1、本发明的目的在于提供一种复合热电柔性膜及其制备方法和应用,本发明提供的复合热电柔性膜不仅具有高的导电性,还具有能够缓冲应力、应变的特点,有利于实现材料在柔性电子领域的应用。

2、为了实现上述目的,本发明提供如下技术方案:

3、本发明提供了一种复合热电柔性膜,包括柔性基底和负载于所述柔性基底表面的热电功能膜;所述热电功能膜包括碳纳米管膜和附着于所述碳纳米管膜中的bi2se3纳米片;所述碳纳米管膜为由碳纳米管自由分布形成的网络结构;所述柔性基底为多孔有机膜。

4、优选的,所述碳纳米管为单壁碳纳米管;所述单壁碳纳米管的直径为0.75~3nm;所述单壁碳纳米管的长度为5~50μm。

5、本发明提供了上述技术方案所述的复合热电柔性膜的制备方法,包括以下步骤:

6、将碳纳米管分散于醇溶剂中,形成碳纳米管醇分散液;

7、将所述碳纳米管醇分散液、醇溶性无机铋盐、醇溶性碱金属亚硒酸盐混合,发生氧化还原反应,得到含有bi2se3纳米片的碳纳米管醇分散液;

8、将所述含有bi2se3纳米片的碳纳米管醇分散液醇沉后采用多孔有机膜进行固液分离,在所述多孔有机膜的表面形成碳纳米管膜和附着于所述碳纳米管膜中的bi2se3纳米片,得到初始复合热电柔性膜;

9、将所述初始复合热电柔性膜进行热压,得到所述复合热电柔性膜。

10、优选的,所述醇溶性无机铋盐为硝酸铋,所述碱金属亚硒酸盐为亚硒酸钠;所述醇溶性无机铋盐和所述醇溶性碱金属亚硒酸盐的摩尔比为1:1.5。

11、优选的,所述氧化还原反应的温度为240~280℃;所述氧化还原反应的保温时间为5~10h。

12、优选的,所述醇溶剂为乙二醇;所述碳纳米管的质量和醇溶剂的体积之比为(0.01~0.05)mg:(30~50)ml。

13、优选的,所述热压的温度为150~250℃;所述热压的压力为5~20mpa;所述热压的保压保温时间为20~60min。

14、优选的,所述醇沉得到bi2se3纳米片和碳纳米管沉淀物;所述醇沉后还包括将所述bi2se3纳米片和碳纳米管沉淀物进行超声洗涤,得到纯化的bi2se3纳米片和碳纳米管沉淀物的洗涤液;所述超声洗涤用溶剂为乙醇,所述超声洗涤的次数为3~5次;每次超声洗涤的时间为15~30min。

15、优选的,进行所述热压之前,还包括将所述初始复合热电柔性膜进行干燥;所述干燥的温度为50~80℃,所述干燥的保温时间为12~24h。

16、本发明提供了上述技术方案所述的复合热电柔性膜或上述技术方案所述的制备方法制备得到的复合热电柔性膜在柔性电子材料中的应用。

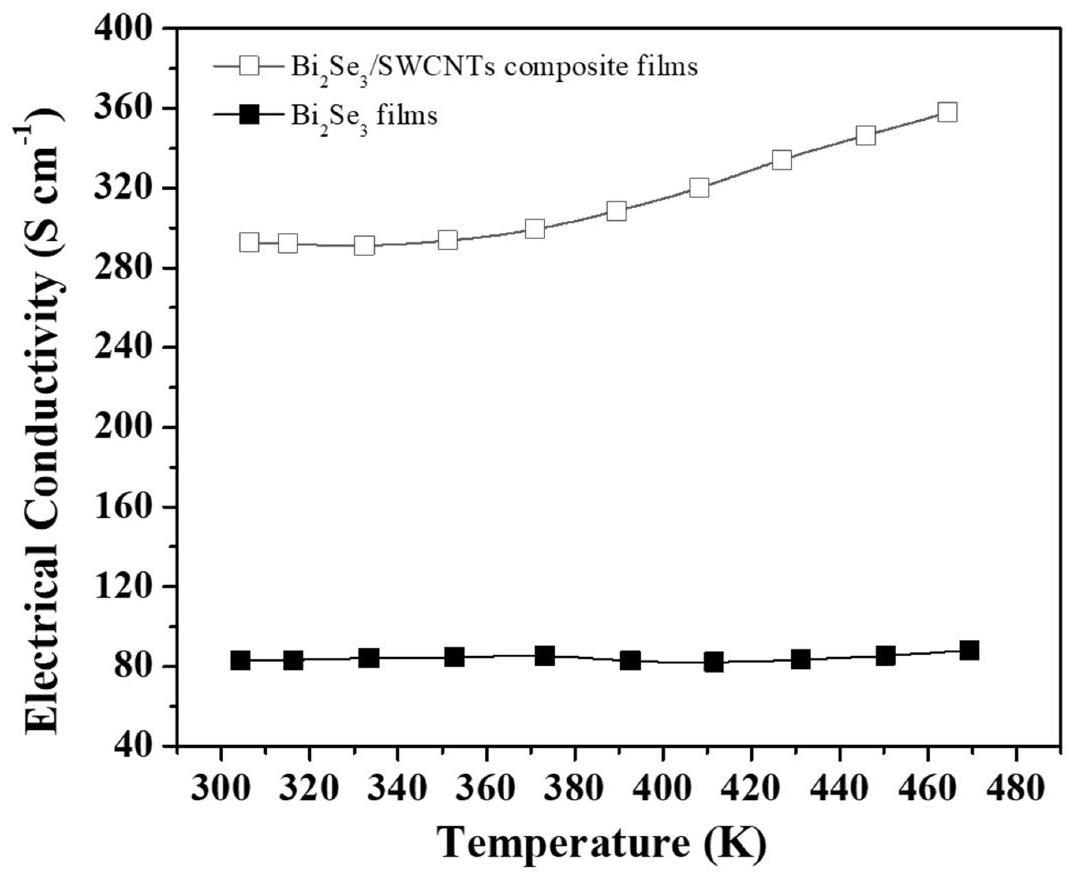

17、本发明提供了一种复合热电柔性膜,包括柔性基底和负载于所述柔性基底表面的热电功能膜;所述热电功能膜包括碳纳米管膜和附着于所述碳纳米管膜中的bi2se3纳米片;所述碳纳米管膜为由碳纳米管自由分布形成的网络结构;所述柔性基底为多孔有机膜。本发明提供的复合热电柔性膜以具有热电性能的bi2se3纳米片和碳纳米管膜复合,通过碳纳米管形成的薄膜显著提高了复合热电柔性膜的导电性,同时碳纳米管的网络结构能够有效抵消外力带来的应力、应变,增强了膜材料的可变形能力,有利于实现本发明提供的复合热电柔性膜在柔性电子领域的应用。

18、进一步,本发明中,所述复合热电柔性膜还包括多孔有机膜,所述碳纳米管膜位于所述多孔有机膜的表面。本发明提供的复合热电柔性膜还包括多孔有机膜,提高了复合热电柔性膜的自支撑性能。

19、本发明提供了上述技术方案所述的复合热电柔性膜的制备方法,包括以下步骤:将碳纳米管分散于醇溶剂中,形成碳纳米管醇分散液;将所述碳纳米管醇分散液、醇溶性无机铋盐、醇溶性碱金属亚硒酸盐混合,发生氧化还原反应,得到含有bi2se3纳米片的碳纳米管醇分散液;将所述含有bi2se3纳米片的碳纳米管醇分散液醇沉后采用多孔有机膜进行固液分离,在所述多孔有机膜的表面形成碳纳米管膜和附着于所述碳纳米管膜中的bi2se3纳米片,得到初始复合热电柔性膜;将所述初始复合热电柔性膜进行热压,得到所述复合热电柔性膜。本发明采用化学溶液法在均匀分散的碳纳米管醇分散液中原位反应生成bi2se3纳米片,bi2se3纳米片在纳米管表面形核长大,附着在碳纳米管上,然后通过醇沉后采用多孔有机膜进行固液分离,碳纳米管形成网状结构同时附着bi2se3纳米片;最后通过热压得到结构密实的复合热电柔性膜。相较于当前bi2te3基薄膜通常采用真空镀膜设备合成,限制了膜材料的厚度和平面尺寸,且成本相对较高,本发明提供的制备方法能够实现大面积、致密性高的膜材料的制备,操作简单,安全可靠,易于实现工业化发展。

技术特征:

1.一种复合热电柔性膜,其特征在于,包括柔性基底和负载于所述柔性基底表面的热电功能膜;所述热电功能膜包括碳纳米管膜和附着于所述碳纳米管膜中的bi2se3纳米片;所述碳纳米管膜为由碳纳米管自由分布形成的网络结构;所述柔性基底为多孔有机膜。

2.根据权利要求1所述的复合热电柔性膜,其特征在于,所述碳纳米管为单壁碳纳米管;所述单壁碳纳米管的直径为0.75~3nm;所述单壁碳纳米管的长度为5~50μm。

3.权利要求1或2所述的复合热电柔性膜的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的制备方法,其特征在于,所述醇溶性无机铋盐为硝酸铋,所述碱金属亚硒酸盐为亚硒酸钠;所述醇溶性无机铋盐和所述醇溶性碱金属亚硒酸盐的摩尔比为1:1.5。

5.根据权利要求3或4所示的制备方法,其特征在于,所述氧化还原反应的温度为240~280℃;所述氧化还原反应的保温时间为5~10h。

6.根据权利要求3所述的制备方法,其特征在于,所述醇溶剂为乙二醇;所述碳纳米管的质量和醇溶剂的体积之比为(0.01~0.05)mg:(30~50)ml。

7.根据权利要求4所述的制备方法,其特征在于,所述热压的温度为150~250℃;所述热压的压力为5~20mpa;所述热压的保压保温时间为20~60min。

8.根据权利要求3所述的制备方法,其特征在于,所述醇沉得到bi2se3纳米片和碳纳米管沉淀物;所述醇沉后还包括将所述bi2se3纳米片和碳纳米管沉淀物进行超声洗涤,得到纯化的bi2se3纳米片和碳纳米管沉淀物的洗涤液;所述超声洗涤用溶剂为乙醇,所述超声洗涤的次数为3~5次;每次超声洗涤的时间为15~30min。

9.根据权利要求3所述的制备方法,其特征在于,所述热压之前,还包括将所述初始复合热电柔性膜进行干燥;所述干燥的温度为50~80℃,所述干燥的保温时间为12~24h。

10.权利要求1或2所述的复合热电柔性膜或权利要求3~9任一项所述的制备方法制备得到的复合热电柔性膜在柔性电子材料中的应用。

技术总结

本发明属于热电材料技术领域,具体涉及一种复合热电柔性膜及其制备方法和应用。本发明提供了一种复合热电柔性膜,包括柔性基底和负载于所述柔性基底表面的热电功能膜,所述热电功能膜包括碳纳米管膜和附着于所述碳纳米管膜中的Bi<subgt;2</subgt;Se<subgt;3</subgt;纳米片;所述碳纳米管膜为由碳纳米管自由分布形成的网络结构;所述柔性基底为多孔有机膜。本发明提供的复合热电柔性膜以Bi<subgt;2</subgt;Se<subgt;3</subgt;纳米片和碳纳米管复合,通过碳纳米管形成的薄膜显著提高了复合热电柔性膜的导电性,同时碳纳米管的网络结构能够有效抵消外力带来的应力、应变,增强了膜材料的可变形能力,有利于实现本发明提供的复合热电柔性膜在柔性电子领域中的应用。

技术研发人员:商红静,丁发柱,古宏伟,张琳,邹琪

受保护的技术使用者:中国科学院电工研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!