一种核壳结构的树枝状Fe2O3@PPy吸波复合材料及其制备方法

一种核壳结构的树枝状fe2o3@ppy吸波复合材料及其制备方法

技术领域

1.本发明涉及吸波复合材料技术领域,具体涉及一种核壳结构的树枝状fe2o3@ppy吸波复合材料及其制备方法。

背景技术:

2.随着电子设备的广泛应用,电磁辐射为人们带来的危害也越来越大。电磁波吸收材料可以涂覆在物体表面,将入射电磁波的电磁能转换成热能或者其它形式的能而耗散掉,被广泛的应用于军事隐身防护、民用防电磁辐射和微波暗室等领域。目前,传统吸波材料已经在一定程度上取得了进展,并得到了适当的应用,随着吸波材料的应用领域的逐步扩展,人们对吸波材料的要求也越来越高,研究和开发具有吸波层薄、密度低、吸收频带宽和吸收能力强的吸收材料是当前研究的重点,追求薄、轻、宽和强是当前对电磁波吸收材料的基本要求。而核壳结构复合材料可以通过实现内部核心和外部壳层材料的合理搭配,来有效调节电磁参数,优化阻抗匹配特性,提升材料的吸波性能。但该类复合材料多为球状结构,产生的异质界面较少,不利于界面极化的产生,限制了核壳结构复合材料吸波性能的进一步提高。

3.树枝状结构的磁性fe2o3具有明显的分形结构,并且具有较弱的磁性。这种特殊的分形结构特征具有较大的表面积,形成复合材料会产生较大的异质界面,这有助于界面极化的产生,并且材料具有磁性,会提供磁损耗。因此,树枝状结构的磁性fe2o3是一种很有潜力的“核”材料。可以将树枝状结构的磁性fe2o3与电介质材料进行复合,制备出具有大量异质界面的吸波复合材料。但是,开发简单新颖合成方法来构建这种特殊核壳结构仍是现存在的待解决的技术问题。

技术实现要素:

4.为了克服以上技术问题,本发明的目的在于提供一种核壳结构的树枝状fe2o3@ppy吸波复合材料及其制备方法,该方法制备出的吸波复合材料具有良好的吸波性能,可以提高材料的电磁波吸收性能。

5.为了实现上述目的,本发明采用的技术方案是:

6.一种核壳结构的树枝状fe2o3@ppy吸波复合材料,具有多级分形结构,ppy均匀的包覆在树枝状fe2o3表面,且随着fe2o3含量的增加,壳层的厚度减少,以实现复合材料吸波性能的调控。

7.一种核壳结构的树枝状fe2o3@ppy吸波复合材料的制备方法,包括以下步骤;

8.(1)称取一定量的铁氰化钾加入到去离子水中,搅拌均匀后,转移至聚四氟乙烯内衬中,在一定温度下进行反应,收集并烘干得到粉末样品;

9.(2)将步骤1制备的粉末样品放于管式炉中保温,设置相应的升温条件,并进行保温,再降温,制备的黑色粉末即为所需要的树枝状样品;

10.(3)称取一定量的黑色粉末,并将其溶于去离子水中;

11.(4)称取一定量的吡咯单体和ptsa加入到步骤3所述的去离子水溶液中,再次搅拌一段时间;

12.(5)称取一定量的六水合氯化铁,并将其溶于去离子水中,搅拌均匀后,加入到步骤4所述的水溶液中,继续搅拌一定时间;

13.(6)将步骤5中的烧杯的开口密封,并进行一定时间的陈化;

14.(7)待反应结束,将步骤6中的混合溶液真空抽滤,多次洗涤,在真空干燥箱中保持相应温度,然后进行一定时长的干燥。烘干后的黑色粉末即为所需复合材料。

15.优选的,所述步骤1中,铁氰化钾的浓度为32.86mg/ml,控制温度为120-160℃,反应时长为48h。

16.优选的,所述步骤2中,设置升温条件1-5℃/min,升温至450-650℃,保温时长为1h,降温至室温。

17.优选的,所述步骤3中,黑色粉末即fe2o3的浓度为0-2mg/ml。

18.优选的,所述步骤4中,称取的吡咯单体的浓度为0-18mg/ml,ptsa的浓度为5.7mg/ml,搅拌时长为20min。

19.优选的,所述步骤5中,六水合氯化铁溶液的浓度为0-1.088g/ml(始终保持六水合氯化铁的量为吡咯单体物质的量的三倍),搅拌时长为10min。

20.优选的,所述步骤6中,陈化时长为48h。

21.优选的,所述步骤7中,真空干燥箱中的温度为60℃,干燥时长为12h。

22.本发明的有益效果:

23.本发明公开了一种核壳结构的树枝状fe2o3@ppy吸波复合材料及其制备方法,称取一定量的铁氰化钾加入到去离子水中,搅拌均匀后,转移至聚四氟乙烯内衬中,在一定温度下进行反应;将上述过程制备的粉末干燥之后,放置于管式炉中保温,设置相应的升温条件,并进行保温,再降温。制备的黑色粉末即为所需要的树枝状样品。称取一定量的黑色粉末,并将其溶于去离子水中;称取一定量的吡咯单体和ptsa加入到上述的水溶液中,再次搅拌一段时间制备成混合溶液;称取一定量的六水合氯化铁,并将其溶于去离子水中,搅拌均匀后,加入到混合溶液中,继续搅拌一定时间;将装有混合溶液的烧杯开口密封,并进行一定时间的陈化;待反应结束,将混合溶液真空抽滤,多次洗涤。在真空干燥箱中保持相应温度,然后进行一定时长的干燥。制备的黑色粉末即为所需复合材料。具有核壳结构的材料,可以将两介质之间紧密的接触从而形成核-壳和壳-壳界面,电磁波在界面处的多重反射增加了电磁波的损耗。聚吡咯(ppy)因其制备简单、具有高电导率、低密度、化学稳定性高的特点,提高了材料对电磁波的衰减能力,通常作为核壳结构材料的外壳;同时,具有树枝状结构的磁性fe2o3,具有明显的分形结构,并且具有较弱的磁性。以树枝状磁性颗粒为核,导电高分子聚吡咯为壳,采用陈化法制备的具有核壳结构的树枝状fe2o3@ppy复合材料,研究了不同磁性颗粒负载量的树枝状fe2o3@ppy复合材料的吸波性能。

24.本发明利用聚吡咯(ppy)良好的导电性和树枝状磁性fe2o3的特性,先采用水热-退火制备树枝状fe2o3,然后采用陈化法,掺杂剂选用ptsa,氧化剂选用fecl3·

6h2o,制备了具有良好吸波性能的树枝状核壳结构fe2o3@ppy复合材料。

附图说明

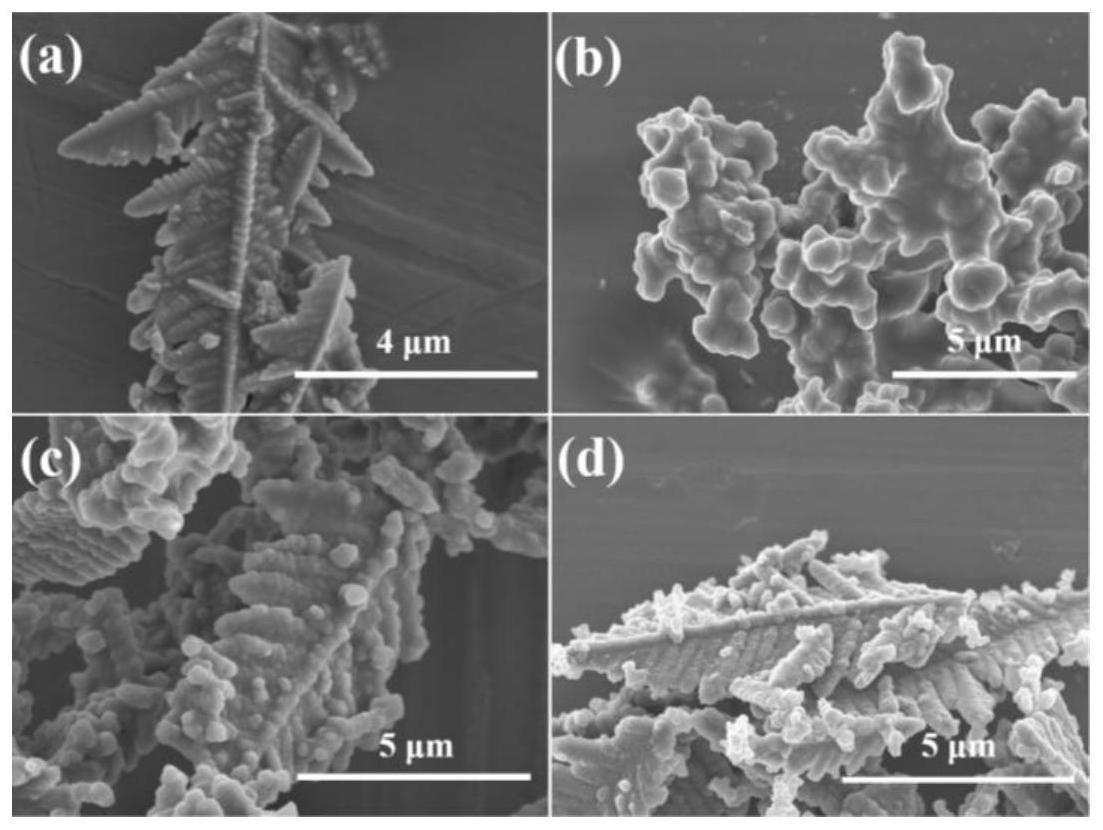

25.图1为(a)树枝状fe2o3,(b)ppy,(c)40.0wt%和(d)60.0wt%的fe2o3@ppy复合材料的sem图。

26.图2为(a)树枝状fe2o3,(b)40.0wt%和(c)60.0wt%的fe2o3@ppy复合材料的tem图。

27.图3是40.0wt%-fe2o3@ppy在2-18ghz频率范围内,厚度为1.5-4.0mm内的rl值。

具体实施方式

28.下面结合附图对本发明作进一步详细说明。

29.一种核壳结构的树枝状fe2o3@ppy吸波复合材料及其制备方法,包含下列步骤:

30.(1)称取一定量的铁氰化钾加入到去离子水中,搅拌均匀后,转移至聚四氟乙烯内衬中,在一定温度下进行反应,收集并烘干得到粉末样品;

31.(2)将步骤1制备的粉末样品放于管式炉中保温,设置相应的升温条件,并进行保温,再降温,制备的黑色粉末即为所需要的树枝状样品;

32.(3)称取一定量的黑色粉末,并将其溶于去离子水中;

33.(4)称取一定量的吡咯单体和ptsa加入到步骤3所述的去离子水溶液中,再次搅拌一段时间;

34.(5)称取一定量的六水合氯化铁,并将其溶于去离子水中,搅拌均匀后,加入到步骤4所述的水溶液中,继续搅拌一定时间;

35.(6)将步骤5中的烧杯的开口密封,并进行一定时间的陈化;

36.(7)待反应结束,将步骤6中的混合溶液真空抽滤,多次洗涤,在真空干燥箱中保持相应温度,然后进行一定时长的干燥。烘干后的黑色粉末即为所需复合材料。

37.上述方法中,步骤1中,铁氰化钾的浓度为32.86mg/ml,控制温度为120-160℃,反应时长为48h;步骤2中,设置升温条件1-5℃/min,升温至450-650℃,保温时长为1h,降温至室温;步骤3中,黑色粉末即fe2o3的浓度为0-2mg/ml;步骤4中,称取的吡咯单体的浓度为0-18mg/ml,ptsa的浓度为5.7mg/ml,搅拌时长为20min;步骤5中,六水合氯化铁溶液的浓度为0-1.088g/ml(始终保持六水合氯化铁的量为吡咯单体物质的量的三倍),搅拌时长为10min;步骤6中,陈化时长为48h;步骤7中,真空干燥箱中的温度为60℃,干燥时长为12h。

38.实施例1:

39.(1)称取2.3g铁氰化钾加入到70ml去离子水中,搅拌均匀后,转移至100ml聚四氟乙烯内衬中,在140℃条件下反应48h,收集并烘干得到粉末样品;

40.(2)将步骤1制备的粉末样品放置于管式炉中保温,设置升温条件4℃/min,升温至550℃,并保温1h,再降至室温。制备的黑色粉末即为所需要的树枝状的fe2o3样品;

41.(3)称取0g的黑色粉末溶于50ml去离子水中;

42.(4)称取0.1g的吡咯单体和0.285g ptsa,再次搅拌20min;

43.(5)称取1.21g六水合氯化铁溶于10ml去离子水中,搅拌均匀后,加入到上述溶液中,并搅拌10min;

44.(6)将步骤5中的烧杯的开口密封,并进行48h陈化;

45.(7)待反应结束,将步骤6中的混合溶液真空抽滤,多次洗涤。在真空干燥箱中保持

60℃,干燥12h,制备的黑色粉末即为对应磁性颗粒负载量为0wt%的树枝状fe2o3@ppy复合材料。

46.实施例2:

47.(1)称取2.3g铁氰化钾加入到70ml去离子水中,搅拌均匀后,转移至100ml聚四氟乙烯内衬中,在140℃条件下反应48h,收集并烘干得到粉末样品;

48.(2)将步骤1制备的粉末样品放置于管式炉中保温,设置升温条件4℃/min,升温至550℃,并保温1h,再降至室温。制备的黑色粉末即为所需要的树枝状的fe2o3样品;

49.(3)称取0.1g的黑色粉末溶于50ml去离子水中;

50.(4)称取0.9g的吡咯单体和0.285g ptsa,再次搅拌20min;

51.(5)称取10.88g六水合氯化铁溶于10ml去离子水中,搅拌均匀后,加入到上述溶液中,并搅拌10min;

52.(6)将步骤5中的烧杯的开口密封,并进行48h陈化;

53.(7)待反应结束,将步骤6中的混合溶液真空抽滤,多次洗涤。在真空干燥箱中保持60℃,干燥12h,制备的黑色粉末即为对应磁性颗粒负载量为10.0wt%的树枝状fe2o3@ppy复合材料。

54.实施例3:

55.(1)称取2.3g铁氰化钾加入到70ml去离子水中,搅拌均匀后,转移至100ml聚四氟乙烯内衬中,在140℃条件下反应48h,收集并烘干得到粉末样品;

56.(2)将步骤1制备的粉末样品放置于管式炉中保温,设置升温条件4℃/min,升温至550℃,并保温1h,再降至室温。制备的黑色粉末即为所需要的树枝状的fe2o3样品;

57.(3)称取0.1g的黑色粉末溶于50ml去离子水中;

58.(4)称取0.4g的吡咯单体和0.285g ptsa,再次搅拌20min;

59.(5)称取4.83g六水合氯化铁溶于10ml去离子水中,搅拌均匀后,加入到上述溶液中,并搅拌10min;

60.(6)将步骤5中的烧杯的开口密封,并进行48h陈化;

61.(7)待反应结束,将步骤6中的混合溶液真空抽滤,多次洗涤。在真空干燥箱中保持60℃,干燥12h,制备的黑色粉末即为对应磁性颗粒负载量为20.0wt%的树枝状fe2o3@ppy复合材料。

62.实施例4:

63.(1)称取2.3g铁氰化钾加入到70ml去离子水中,搅拌均匀后,转移至100ml聚四氟乙烯内衬中,在140℃条件下反应48h,收集并烘干得到粉末样品;

64.(2)将步骤1制备的粉末样品放置于管式炉中保温,设置升温条件4℃/min,升温至550℃,并保温1h,再降至室温。制备的黑色粉末即为所需要的树枝状的fe2o3样品;

65.(3)称取0.1g的黑色粉末溶于50ml去离子水中;

66.(4)称取0.15g的吡咯单体和0.285g ptsa,再次搅拌20min;

67.(5)称取1.81g六水合氯化铁溶于10ml去离子水中,搅拌均匀后,加入到上述溶液中,并搅拌10min;

68.(6)将步骤5中的烧杯的开口密封,并进行48h陈化;

69.(7)待反应结束,将步骤6中的混合溶液真空抽滤,多次洗涤。在真空干燥箱中保持

60℃,干燥12h,制备的黑色粉末即为对应磁性颗粒负载量为40.0wt%的树枝状fe2o3@ppy复合材料。

70.实施例5:

71.(1)称取2.3g铁氰化钾加入到70ml去离子水中,搅拌均匀后,转移至100ml聚四氟乙烯内衬中,在140℃条件下反应48h,收集并烘干得到粉末样品;

72.(2)将步骤1制备的粉末样品放置于管式炉中保温,设置升温条件4℃/min,升温至550℃,并保温1h,再降至室温。制备的黑色粉末即为所需要的树枝状的fe2o3样品;

73.(3)称取0.1g的黑色粉末溶于50ml去离子水中;

74.(4)称取0.067g的吡咯单体和0.285g ptsa,再次搅拌20min;

75.(5)称取0.81g六水合氯化铁溶于10ml去离子水中,搅拌均匀后,加入到上述溶液中,并搅拌10min;

76.(6)将步骤5中的烧杯的开口密封,并进行48h陈化;

77.(7)待反应结束,将步骤6中的混合溶液真空抽滤,多次洗涤。在真空干燥箱中保持60℃,干燥12h,制备的黑色粉末即为对应磁性颗粒负载量为60.0wt%的树枝状fe2o3@ppy复合材料。

78.图1显示的是树枝状fe2o3,ppy和fe2o3含量分别为40.0wt%和60.0wt%的fe2o3@ppy复合材料的表面形貌图。图(a)是树枝状fe2o3的微观形貌图,图(b)是ppy的形貌图,图(c,d)为fe2o3含量分别为40.0wt%和60.0wt%的fe2o3@ppy复合材料的表面形貌图。图(a)可以看出fe2o3微粒呈树枝状,且具有分支明显,形状没有被破坏;图(b)可以看出ppy的形貌是球状颗粒,但是团聚严重,相互黏连,且有空隙存在;图(c,d)可以看出fe2o3@ppy复合材料依旧保持树枝状结构,同时由于ppy的包覆,光滑的fe2o3表面变得粗糙,且相对于纯的ppy,团聚现象明显减少。此外,随着fe2o3含量的增加,复合材料的表面状态明显有差异,随着磁性颗粒含量的增加,分支结构越来越明显,导致壳的厚度减少。

79.图2显示了树枝状fe2o3和fe2o3@ppy的内部结构和形态。图(a)显示了树枝状fe2o3的tem图像,图(b,c)分别是hfo含量为40.0wt%和60.0wt%的fe2o3@ppy复合材料的tem图。图(a)可以看出材料的树枝状结构稳定,且分枝较多,这与sem图像一致;图(b,c)通过对比可以很明显地看出ppy壳层的存在,而且随着fe2o3含量的增加,壳层的厚度减少,从175nm降低到57nm。

80.图3是fe2o3含量为40.0wt%的复合材料,可以很明显地观察到,当厚度为4.0mm,最低rl值能达到-46.53db,虽然eab只有2.24ghz,但是吸收强度有了明显的提高;当样品厚度为2.0mm,虽然rlmin值为-21.6db,但是eab能达到4.32ghz;而当fe2o3的含量为60.0wt%,rlmin值只有-15.31db。

81.基于以上表征,本发明提供的制备方法所制备的核壳结构的树枝状fe2o3@ppy吸波复合材料具有良好的吸波性能。通过对比单纯的fe2o3和ppy,通过合理的调控手段,将ppy包覆在fe2o3表面,可以提高材料的电磁波吸收性能。磁性材料的引入,增加了材料的磁损耗能力,而且也调节了材料的电磁参数;此外,以树枝状磁性颗粒为核,导电高分子聚吡咯为壳,制备的40.0wt%fe2o3@ppy复合材料的阻抗匹配特性最优,表现出此类复合材料在吸波领域应用的潜力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1