指定孔段镀铜断开的过孔加工方法和PCB与流程

指定孔段镀铜断开的过孔加工方法和pcb

技术领域

1.本发明涉及pcb制作技术领域,尤其涉及指定孔段镀铜断开的过孔加工方法和pcb。

背景技术:

2.pcb制作过程中,涉及到指定孔段镀铜断开技术,目前主要有三种技术实现指定孔段镀铜断开,第一种为采用特殊的材料,通过材料使得指定孔段无法进行沉铜、电镀工序来实现,第二种为通过在化学沉铜过程对活化剂的处理来实现,第三种为在化铜后进行褪洗处理,将孔壁指定孔段的化铜层去除。上述三种技术存在下述缺陷:对材料特性要求高,同时处理方式特殊,存在对正常的化铜处理的影响,严重时会导致正常的孔铜脱落和无铜,严重影响孔壁镀铜层导通性能,大大限制了指定孔段镀铜断开的推广应用。

技术实现要素:

3.本发明的目的是提供指定孔段镀铜断开的过孔加工方法和pcb,其制作方法简单可靠,且无需特殊流程处理,不会对正常位置的孔壁造成损伤,孔铜断开合格率高。

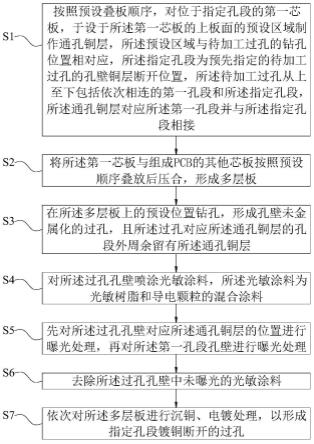

4.为了实现上述目的,本发明公开了一种指定孔段镀铜断开的过孔加工方法,其包括如下步骤:

5.s1、按照预设叠板顺序,对位于指定孔段的第一芯板,于设于所述第一芯板的上板面的预设区域制作通孔铜块,所述预设区域与待加工过孔的钻孔位置相对应,所述指定孔段为预先指定的待加工过孔的孔壁铜层断开位置,所述待加工过孔从上至下包括依次相连的第一孔段和所述指定孔段,所述通孔铜块对应所述第一孔段并与所述指定孔段相接;

6.s2、将所述第一芯板与组成pcb的其他芯板按照预设顺序叠放后压合,形成多层板;

7.s3、在所述多层板上的预设位置钻孔,形成孔壁未金属化的过孔,且所述过孔对应所述通孔铜块的孔段外周余留有所述通孔铜块;

8.s4、对所述过孔孔壁喷涂光敏涂料,所述光敏涂料为光敏树脂和导电颗粒的混合涂料;

9.s5、先对所述指定孔段进行遮光处理,以限制光线沿第一孔段进入指定孔段,再对所述第一孔段孔壁进行曝光处理;

10.s6、去除所述过孔孔壁中未曝光的光敏涂料;

11.s7、依次对所述多层板进行沉铜、电镀处理,以形成指定孔段镀铜断开的过孔。

12.较佳地,所述通孔铜块为孔环或铜pad,所述孔环的内圆直径等于所述过孔的直径,或所述过孔沿叠置方向的投影落入所述铜pad沿叠置方向的投影。

13.较佳地,所述步骤s5具体包括:

14.s51、提供两光纤,所述光纤的顶端可选择地套设有软塞,所述软塞呈透明状设置,且所述软塞的下表面涂覆有遮光材料;

15.s52、将套设有软塞的光纤的顶端从所述指定孔段的孔口伸入所述过孔内,并使所述软塞的下表面与所述通孔铜块的下表面持平;

16.s53、将未套设软塞的光纤的顶端从所述第一孔段的孔口伸入所述第一孔段内,并在伸入过程中,通过所述未套设软塞的光纤同步地对所述第一孔段孔壁进行曝光处理。

17.较佳地,所述光纤的顶端形成呈45

°

夹角设置的切面,所述软塞可选择地套设在所述切面,光源从所述光纤的底端垂直射入所述光纤,沿所述光纤的长度方向传输,并在所述切面的反射后垂直照射所述过孔孔壁。

18.较佳地,所述软塞内设有光探测模块,所述光探测模块用于接收光源经所述第一芯板孔壁反射后的第一反射光和光源经所述通孔铜块反射后的第二反射光,并依据第一反射光和第二反射光的反射强度探测所述软塞的下表面是否与所述通孔铜块的下表面持平。

19.具体地,所述步骤s53具体包括:

20.将所述未套设软塞的光纤的顶端从所述第一孔段的孔口伸入所述第一孔段内,并在伸入过程中,使所述未套设软塞的光纤沿其长度方向呈高速旋转,以在伸入过程中对所述第一孔段孔壁进行曝光处理。

21.较佳地,所述步骤s53之后还包括:

22.沿伸入方向将所述套设有软塞的光纤从所述过孔内反向取出,以同步地带动所述软塞脱离所述过孔。

23.较佳地,所述软塞的直径大于或等于所述过孔直径相等。

24.较佳地,所述步骤s6具体包括:

25.将所述多层板浸泡于碱性溶液中,以去除所述过孔孔壁中未曝光的光敏涂料。

26.较佳地,所述步骤s7具体包括:

27.s71、将所述多层板浸入化学沉铜药水中,以使所述过孔孔壁中已曝光的光敏材料沉积上一层薄的可导电的致密铜层;

28.s72、对所述多层板进行电镀处理,以在所述过孔孔壁中的致密铜层上形成电镀铜,从而形成指定孔段镀铜断开的过孔。

29.相应地,本发明还公开了一种pcb,其包括至少一个指定孔段镀铜断开的过孔,所述过孔根据如上所述指定孔段镀铜断开的过孔加工方法制成。

30.与现有技术相比,本发明在过孔孔壁喷涂光敏涂料,通过先对指定孔段进行遮光处理,以限制光线沿第一孔段进入指定孔段,再对第一孔段孔壁进行曝光处理,以使得过孔孔壁除指定孔段以外的光敏涂料均被曝光,其后清除未曝光的光敏涂料及对多层板进行沉铜、电镀处理,以形成指定孔段镀铜断开的过孔,其制作方法简单可靠,且无需特殊流程处理,不会对过孔正常位置的孔壁造成损伤,且孔铜断开合格率高。

附图说明

31.图1是本发明的指定孔段镀铜断开的过孔加工方法的流程图;

32.图2是本发明的第一芯板制作通孔铜块后的结构示意图;

33.图3是本发明的多层板的结构示意图;

34.图4是本发明的多层板制作过孔后的结构示意图;

35.图5是图4的过孔孔壁制作光敏涂料后的结构示意图;

36.图6是本发明的套设有软塞的光纤的结构示意图;

37.图7是本发明的套设有软塞的光纤从指定孔段的孔口伸入过孔的状态示意图;

38.图8是本发明的套设有软塞的光纤从指定孔段的孔口伸入过孔并使软塞的下表面与通孔铜块的下表面持平的状态示意图;

39.图9是未套设有软塞的光纤从图8的第一孔段孔段的孔口伸入过孔的状态示意图;

40.图10是本发明的多层板中过孔孔壁的光敏涂料曝光后的结构示意图;

41.图11是图10中去除未曝光的光敏涂料后的结构示意图。

具体实施方式

42.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

43.请参阅图1-图11所示,本实施例的pcb包括至少一个指定孔段镀铜断开的过孔3,所述过孔3根据如上所述指定孔段镀铜断开的过孔加工方法制成,所述指定孔段镀铜断开的过孔加工方法包括如下步骤:

44.s1、按照预设叠板顺序,对位于指定孔段的第一芯板1,于设于所述第一芯板1的上板面的预设区域制作通孔铜块2,所述预设区域与待加工过孔3的钻孔位置相对应,所述指定孔段为预先指定的待加工过孔3的孔壁铜层断开位置,所述待加工过孔3从上至下包括依次相连的第一孔段和所述指定孔段,所述通孔铜块2对应所述第一孔段并与所述指定孔段相接,如图2所示。

45.较佳地,所述过孔3沿叠置方向的投影落入所述通孔铜块2沿叠置方向的投影内。具体地,所述通孔铜块2为孔环或铜pad,所述孔环的内圆直径等于所述过孔3的直径,或所述过孔3沿叠置方向的投影落入所述铜pad沿叠置方向的投影。

46.可以理解的是,本实施例需要根据指定孔段的位置从待制作形成pcb的各层芯板中选取至少一张芯板作为第一芯板1,也就是说,该指定孔段可以由单张芯板构成,也可以由多张芯板构成,在保证第一芯板1所包含的芯板数量及叠放位置与指定孔段相对应的情况下,第一芯板1所包含的芯板数量及叠放位置可以根据实际需求设置,在此不做限定。

47.另外,这里的第一孔段为最终需要形成孔壁镀铜的孔段,而指定孔段为最终不需要形成孔壁镀铜的孔段。

48.s2、将所述第一芯板1与组成pcb的其他芯板按照预设顺序叠放后压合,形成多层板,如图3所示。

49.可以理解的是,在压合前,需对第一芯板1和其他芯板分别完成相应的内层线路图形制作。具体地,对于第一芯板1,所述步骤s1之前还包括:

50.s101、对所述第一芯板1进行图形制作,并在所述第一芯板1的待加工过孔3的钻孔位置形成诸如孔环或铜pad等类型的通孔铜块2。

51.另外,在压合时,需在相邻的各层芯板之间叠放半固化片,将芯板与芯板叠合或者在外层芯板的外表面叠放铜箔,采取高温高压方式压板,使得各部分融合为一体,形成多层板。

52.s3、在所述多层板上的预设位置钻孔,形成孔壁未金属化的过孔3,且所述过孔3对应所述通孔铜块2的孔段外周余留有所述通孔铜块2,如图4所示。

53.本步骤中,过孔3的数量和位置不限定,可根据需求来设定。

54.钻孔后,在贯穿各层芯板的同时,过孔3会穿过相应的通孔铜块2,但由于所述过孔3沿叠置方向的投影落入所述通孔铜块2沿叠置方向的投影内,因而所述过孔3对应所述通孔铜块2的孔段外周能够余留有所述通孔铜块2。

55.s4、对所述过孔3孔壁喷涂光敏涂料4,所述光敏涂料4为光敏树脂和导电颗粒的混合涂料,如图5所示。

56.优选地,所述光敏树脂的典型成分为多元醇丙烯酸聚合物,所述光敏树脂对指定波长的光敏感(通常是波长320nm-440nm紫外光),当被指定波长的光照射时,所述光敏树脂会发生聚合反应并被曝光固化。而未曝光的光敏树脂可以被碱液浸泡而溶解掉。

57.所述导电颗粒为铜粉,银粉或者镍粉中的一者或多者的组合,其颗粒粒径须达到纳米级到微米级。

58.具体地,这里的光敏树脂需制作成对光透明或者半透明的液态混合涂料(不影响孔壁树脂和铜层的反光率),将微小的导电颗粒分散混合在光敏树脂中,利用喷涂设备将光敏涂料4均匀喷涂在多层板中的所有待加工过孔3孔壁中,并控制喷涂厚度介于10μm至20μm之间。

59.s5、先对所述指定孔段进行遮光处理,以限制光线沿第一孔段进入指定孔段,再对所述第一孔段孔壁进行曝光处理。

60.较佳地,所述步骤s5具体包括:

61.s51、提供两个如图6示出的光纤5,所述光纤5的顶端可选择地套设有软塞51,所述软塞51呈透明状设置,且所述软塞51的下表面涂覆有遮光材料。

62.可以理解的是,光线可以穿透软塞51除下表面以外的部位,合理设置所述软塞51的放置位置,软塞51能够遮挡特定方向的光线,即软塞51能够限制光线在特定方向的传播。

63.较佳地,所述软塞51的直径大于或等于所述过孔3直径相等,以避免漏光。具体地,这里的软塞51的材质可以为橡胶,其质软,当所述软塞51的直径略大于所述过孔3直径时,所述软塞51能够通过产生一定的形变,以实现对所述过孔3对应所述通孔铜块2孔段的充分遮挡。光纤5的直径小于所述过孔3的直径,以确保光纤5能够自由伸入过孔3内。

64.较佳地,所述光纤5的顶端形成呈45

°

夹角设置的切面52,所述软塞51可选择地套设在所述切面52。具体地,所述软塞51可选择地套设在切面52和光纤5主体之间的位置,且软塞51要覆盖整个切面52,避免切面52漏光。光源从所述光纤5的底端垂直射入所述光纤5,沿所述光纤5的长度方向传输,并在所述切面52的反射后垂直照射所述过孔3孔壁。由于所述软塞51可选择地套设在所述切面52,避免所述光纤5的顶端射出的除所述

65.较佳地,所述软塞51内设有光探测模块,所述光探测模块用于接收光源经所述第一芯板1孔壁反射后的第一反射光和光源经所述通孔铜块2反射后的第二反射光,并依据第一反射光和第二反射光的反射强度探测所述软塞51是否与所述通孔铜块2持平。

66.可以理解的是,由于不同材料的反光率会存在差异。在本实施例利用了通孔铜块2截面的铜材料和芯板截面的板材之间反光率差异较大的特点,通过光探测模块制光纤5的精准伸入,达到将软塞51塞入至与所述通孔铜块2持平的目的。

67.s52、将套设有软塞51的所述光纤5的顶端从所述指定孔段的孔口伸入所述过孔3内,并使所述软塞51的下表面与所述通孔铜块2的下表面持平。

68.可以理解的是,本实施例利用光纤的定向传递及光探测模块的反射光强度识别,以探测软塞51的伸入位置,便于操作者精准地将软塞51塞入到其下表面与所述通孔铜块2的下表面持平位置。

69.在实际操作中,一般如图7示出的将套设有软塞51的所述光纤5的顶端从所述指定孔段的孔口伸入所述指定孔段(即从所述过孔3不需要保留孔壁镀铜的孔段对应的孔口伸入),以避免软塞51塞入过程中磨损需要曝光的光敏涂料4。

70.s53、将未套设软塞51的光纤5的顶端从所述第一孔段的孔口伸入所述第一孔段内,并在伸入过程中,通过所述未套设软塞的光纤5同步地对所述第一孔段孔壁进行曝光处理。

71.较佳地,所述软塞51的厚度要尽量小,以保证后续曝光过程中,所述未套设软塞的光纤5能够对所述第一孔段对应所述通孔铜块2的部分进行充分曝光。

72.具体地,所述步骤s53具体包括:

73.如图8示出的将所述未套设软塞51的光纤5的顶端从所述第一孔段的孔口伸入所述第一孔段内,并在伸入过程中,使所述未套设软塞的光纤5沿其长度方向呈高速旋转,以在伸入过程中对所述第一孔段孔壁进行曝光处理,以对所述第一孔段孔壁进行曝光。由于软塞51仅下表面涂覆有遮光材料,因此,在所述未套设软塞51的光纤5的顶端从第一孔段的孔口伸入,直到临近软塞51上表面位置过程中,光线在切面的反射下能够垂直射向第一孔段孔壁,完成对整个第一孔段孔壁的曝光,获得如图10示出的仅第一孔段被曝光的过孔3,图10中的光敏涂料4的填充部分示意为该部分的光敏涂料4被曝光,光敏涂料4的未填充部分示意为该部分的光敏涂料4未被曝光。

74.较佳地,所述步骤s53之后还包括:

75.沿伸入方向将所述套设有软塞的光纤5从所述过孔3内反向取出,以同步地带动所述软塞51脱离所述过孔3。另外,沿伸入方向将所述未套设有软塞的光纤5从所述过孔3内反向取出。

76.s6、去除所述过孔3孔壁中未曝光的光敏涂料4。

77.具体地,所述步骤s6具体包括:

78.将所述多层板浸泡于碱性溶液中,以去除所述过孔3孔壁中未曝光的光敏涂料4,如图11所示。需要说明的是,上述去除所述过孔3孔壁中未曝光的光敏涂料4为根据所述光敏涂料4的性质进行的,当然,当光敏涂料4的性质为诸如在酸性溶液中易于溶解、分解时,可以采用对应其性质的诸如将多层板浸泡于酸性溶液中等方式去除所述过孔3孔壁中未曝光的光敏涂料4,在此不做赘述。

79.s7、依次对所述多层板进行沉铜、电镀处理,以形成指定孔段镀铜断开的过孔3。

80.具体地,所述步骤s7具体包括:

81.s71、将所述多层板浸入化学沉铜药水中,以使所述过孔3孔壁中已曝光的光敏材料沉积上一层薄的可导电的致密铜层。

82.本步骤中,通过自催化氧化还原反应,将在所述过孔3孔壁中已曝光的光敏材料表层沉积上一层介于0.1μm至1.0μm厚度的致密铜层,该致密铜层具有导电性,从而能将孔壁和表层联通,便于后续孔壁和表层同时电镀上铜层。

83.s72、对所述多层板进行电镀处理,以在所述过孔3孔壁中的致密铜层上形成电镀

铜,从而形成指定孔段镀铜断开的过孔3。

84.由于此时所述过孔3中指定孔段对应的光敏涂料4未被曝光,其表面没附着致密铜层,因此,在本步骤中,指定孔段对应的光敏涂料4无法被电镀形成电镀铜,使得所述过孔3孔壁的铜层在指定孔段断开,至此形成指定孔段镀铜断开的过孔3。

85.后续结合pcb的常规工序,即可获得具有指定孔段镀铜断开的过孔3的pcb。本实施例的指定孔段镀铜断开的过孔加工方法在信号和组装功能设计方面具有许多独特的功效,可应用于实现信号过孔3零stub控制要求、通过一次压合制作埋孔、通过一次压合制作双面压接孔以及实现一孔多个网络等,具有较大的应用市场。

86.结合图1-图11,本发明在过孔3孔壁喷涂光敏涂料4,通过先对指定孔段进行遮光处理,以限制光线沿第一孔段进入指定孔段,再对第一孔段孔壁进行曝光处理,以使得过孔3孔壁除指定孔段以外的光敏涂料4均被曝光,其后清除未曝光的光敏涂料4及对多层板进行沉铜、电镀处理,以形成指定孔段镀铜断开的过孔3,其制作方法简单可靠,且无需特殊流程处理,不会对过孔3正常位置的孔壁造成损伤,且孔铜断开合格率高。

87.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1