一种玻璃加热膜片制作方法、玻璃加热膜片及装置与流程

1.本技术涉及电热玻璃生产技术领域,特别是涉及一种玻璃加热膜片制作方法、玻璃加热膜片及装置。

背景技术:

2.挡风玻璃结霜是汽车在冬季或寒冷天气使用时非常容易遇到的问题,在结霜的场景下,挡风玻璃的能见度降低,导致驾驶员对车外的路况、车况的掌握程度降低,容易增大行驶事故发生的风险。因此,为了快速对挡风玻璃除霜,车辆通常需要收集发动机中产生的废热,同时辅助以其他的辅助加热装置,例如ptc元件、燃油加热系统或热泵等,在获取热量后通过风扇将热量吹送至挡风玻璃以及车辆内部空间中,从而去除玻璃表面的凝霜。

3.但是,在上述场景下,风扇通常布置在挡风玻璃下方,并沿着挡风玻璃从下方向上吹送热空气,一段时间后,容易导致驾驶员以及乘客头部所处的区域温度升高,针对驾驶员头部区域的高温气流也可能带来不良的影响。为了应对这一不良影响,出现了一种能够在通电条件下自加热的电热玻璃。

4.目前,常见的挡风玻璃的加热膜片主要采用电加热的方式实现,结构上是通过在玻璃内部做电极线路,也即嵌入并绕制钨丝的方式,将钨丝通电加热后达到一定的温度,从而实现除雾和除冰的功能。

5.然而,发明人发现上述现有技术存在如下的技术问题:

6.采用嵌入并绕制钨丝的方式对玻璃膜片进行加热,加热膜片的加热效果依赖于钨丝的分布,导致加热效果不均匀,除霜效果差。

技术实现要素:

7.为了解决上述技术问题,本技术提供一种能够使得玻璃膜片均匀加热,增强除霜效果的一种玻璃加热膜片制作方法、玻璃加热膜片及装置。

8.第一方面,本技术提供了一种玻璃加热膜片制作方法。所述玻璃加热膜片包括依次组合的第一玻璃、第一粘合层、成型有ito表面镀层的透明夹层薄膜基体、第二粘合层以及第二玻璃,所述方法包括:

9.在所述透明夹层薄膜基体表面形成ito表面镀层,所述ito表面镀层上成型有电极线路;

10.在所述第一玻璃的夹层面覆盖所述第一粘合层;

11.将所述透明夹层薄膜基体通过所述第一粘合层与所述第一玻璃粘合;

12.在所述透明夹层薄膜基体远离所述第一玻璃的一面覆盖所述第二粘合层;

13.将所述第二玻璃的夹层面与所述第二粘合层粘合,得到玻璃加热膜片。

14.通过采用上述的技术方案,将电极线路成型在透明夹层薄膜基体的ito表面镀层上,从而得以将一次性的电极线路复用在大批量的玻璃加热膜片的制造上,有助于提高玻璃加热膜片的生产效率,同时有助于使得发热电极线路的分布符合实际的使用需求,降低

了玻璃加热膜片加热不均匀的可能性,增强了玻璃加热膜片的除霜效果。通过批量生产的ito表面镀层成型电极线路,取代了通过嵌入钨丝的方式,有助于降低加工工艺的复杂度,最终有助于提高生产效率,通过两层粘合层对透明夹层薄膜基体两侧的玻璃进行粘合,有助于提高玻璃加热膜片结构的稳定性。

15.在其中一个实施例中,所述ito表面镀层上成型有电极线路包括:

16.通过所述激光工艺和/或丝印工艺实现所述在所述ito表面镀层上成型所述电极线路。

17.通过采用上述的技术方案,有助于提高电极线路成型的效率,同时还有助于提高电极线路的成型质量。

18.在其中一个实施例中,所述在透明夹层薄膜基体表面形成ito表面镀层之前,还包括:

19.将pet基材通过热塑成型制备为所述透明夹层薄膜基体。

20.通过采用上述的技术方案,以pet材料作为透明夹层薄膜基体的制备材料,有助于提高玻璃加热膜片的耐热性,从而使得透明夹层薄膜基体得以在玻璃进行加热除霜的过程中保持稳定性,降低电极线路受到物理损坏的可能性。此外,采用pet材料作为透明夹层薄膜基体的制备材料,还有助于提高玻璃加热膜片的光透过率,从而提升玻璃加热膜片作为玻璃的外观性能。

21.在其中一个实施例中,所述第一粘合层以及所述第二粘合层均可以由pvb膜制备而成。

22.通过采用上述的技术方案,采用pvb膜作为粘合层,有助于在保证两层玻璃之间的粘合强度的同时,提高玻璃加热膜片的光透过率。

23.在其中一个实施例中,所述方法还包括:

24.对所述电极线路的电极区附着金属镍层;

25.对所述电极线路的电极区附着金属铜层。

26.通过采用上述的技术方案,有助于增强电极线路两端线路的导电性能的同时,增强电极线路两端电极的防腐蚀性能,从而提高玻璃加热膜片的使用过程中的稳定性。

27.在其中一个实施例中,所述电极线路在所述ito表面镀层上均匀分布。

28.通过采用上述的技术方案,电极线路在ito表面镀层上均匀分布,有助于使得玻璃加热膜片得以均匀地发热从而实现均匀稳定的除霜效果。

29.在其中一个实施例中,所述将第二玻璃的夹层面与所述第二粘合层粘合,得到玻璃加热膜片之后还包括:

30.对所述玻璃加热膜片进行通电测试。

31.通过采用上述的技术方案,对玻璃加热膜片进行通电测试,有助于通过通电测试对玻璃加热膜片的通电加热性能进行掌握,从而对不符合质量要求的玻璃加热膜片进行筛选,有助于把控玻璃加热膜片的产品质量。

32.在其中一个实施例中,所述将第二玻璃的夹层面与所述第二粘合层粘合,得到玻璃加热膜片之后还包括:

33.至少对所述玻璃加热膜片进行高温测试、高压测试以及光透过率测试。

34.通过采用上述的技术方案,对玻璃加热膜片进行高温测试、高压测试以及光透过

率测试,有助于对玻璃加热膜片作为玻璃本身的物理性能进行检测和掌握,从而有助于保证玻璃加热膜片的产品质量。

35.第二方面,本技术还提供了一种玻璃加热膜片,所述玻璃加热膜片经由如第一方面任意一项所述的一种玻璃加热膜片制作方法制备而成。

36.第三方面,本技术还提供了一种装置,所述装置装配有玻璃加热膜片,所述玻璃加热膜片经由如第一方面任意一项所述的一种玻璃加热膜片制作方法制备而成。

37.综上,上述一种玻璃加热膜片制作方法以及玻璃加热膜片,在实施中可以得到如下的有益效果:

38.1、将电极线路成型在透明夹层薄膜基体的ito表面镀层上,从而得以将一次性的电极线路复用在大批量的玻璃加热膜片的制造上,有助于提高玻璃加热膜片的生产效率,同时有助于使得发热电极线路的分布符合实际的使用需求,降低了玻璃加热膜片加热不均匀的可能性,增强了玻璃加热膜片的除霜效果。通过批量生产的ito表面镀层成型电极线路,取代了通过嵌入钨丝的方式,有助于降低加工工艺的复杂度,最终有助于提高生产效率,通过两层粘合层对透明夹层薄膜基体两侧的玻璃进行粘合,有助于提高玻璃加热膜片结构的稳定性;

39.2、以pet材料作为透明夹层薄膜基体的制备材料,有助于提高玻璃加热膜片的耐热性,从而使得透明夹层薄膜基体得以在玻璃进行加热除霜的过程中保持稳定性,降低电极线路受到物理损坏的可能性。此外,采用pet材料作为透明夹层薄膜基体的制备材料,还有助于提高玻璃加热膜片的光透过率,从而提升玻璃加热膜片作为玻璃的外观性能;

40.3、对玻璃加热膜片进行通电测试,有助于通过通电测试对玻璃加热膜片的通电加热性能进行掌握,从而对不符合质量要求的玻璃加热膜片进行筛选,有助于把控玻璃加热膜片的产品质量

附图说明

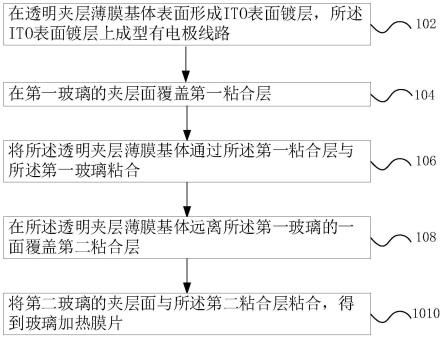

41.图1为一个实施例中一种玻璃加热膜片的制作方法的流程示意图;

42.图2为一个实施例中一种玻璃加热膜片的结构示意图。

具体实施方式

43.在一个实施例中,如图1所示,提供了一种玻璃加热膜片的制作方法,包括如下步骤;

44.步骤102:在透明夹层薄膜基体表面形成ito表面镀层,所述ito表面镀层上成型有电极线路;

45.步骤104:在第一玻璃的夹层面覆盖第一粘合层;

46.步骤106:将所述透明夹层薄膜基体通过所述第一粘合层与所述第一玻璃粘合;

47.步骤108:在所述透明夹层薄膜基体远离所述第一玻璃的一面覆盖第二粘合层;

48.步骤1010:将第二玻璃的夹层面与所述第二粘合层粘合,得到玻璃加热膜片。

49.本实施例中,将电极线路成型在透明夹层薄膜基体的ito表面镀层上,从而得以将一次性的电极线路复用在大批量的玻璃加热膜片的制造上,有助于提高玻璃加热膜片的生产效率,同时有助于使得发热电极线路的分布符合实际的使用需求,降低了玻璃加热膜片

加热不均匀的可能性,增强了玻璃加热膜片的除霜效果。通过批量生产的ito表面镀层成型电极线路,取代了通过嵌入钨丝的方式,有助于降低加工工艺的复杂度,最终有助于提高生产效率,通过两层粘合层对透明夹层薄膜基体两侧的玻璃进行粘合,有助于提高玻璃加热膜片结构的稳定性。

50.在其中一个实施例中,所述步骤102包括:

51.步骤202:通过所述激光工艺和/或丝印工艺实现所述在所述ito表面镀层上成型所述电极线路。

52.本实施例中,有助于提高电极线路成型的效率,同时还有助于提高电极线路的成型质量。

53.在其中一个实施例中,所述步骤102之前,还包括:

54.步骤302:将pet基材通过热塑成型制备为所述透明夹层薄膜基体。

55.本实施例中,以pet材料作为透明夹层薄膜基体的制备材料,有助于提高玻璃加热膜片的耐热性,从而使得透明夹层薄膜基体得以在玻璃进行加热除霜的过程中保持稳定性,降低电极线路受到物理损坏的可能性。此外,采用pet材料作为透明夹层薄膜基体的制备材料,还有助于提高玻璃加热膜片的光透过率,从而提升玻璃加热膜片作为玻璃的外观性能。

56.在其中一个实施例中,所述第一粘合层以及所述第二粘合层均可以由pvb膜制备而成。

57.本实施例中,采用pvb膜作为粘合层,有助于在保证两层玻璃之间的粘合强度的同时,提高玻璃加热膜片的光透过率。

58.在其中一个实施例中,所述方法还包括:

59.步骤402:对所述电极线路的电极区附着金属镍层;

60.步骤404:对所述电极线路的电极区附着金属铜层。

61.本实施例中,有助于增强电极线路两端线路的导电性能的同时,增强电极线路两端电极的防腐蚀性能,从而提高玻璃加热膜片的使用过程中的稳定性。

62.在其中一个实施例中,所述电极线路在所述ito表面镀层上均匀分布。

63.本实施例中,电极线路在ito表面镀层上均匀分布,有助于使得玻璃加热膜片得以均匀地发热从而实现均匀稳定的除霜效果。

64.在其中一个实施例中,所述步骤1010之后还包括:

65.步骤502:对所述玻璃加热膜片进行通电测试。

66.本实施例中,对玻璃加热膜片进行通电测试,有助于通过通电测试对玻璃加热膜片的通电加热性能进行掌握,从而对不符合质量要求的玻璃加热膜片进行筛选,有助于把控玻璃加热膜片的产品质量。

67.在其中一个实施例中,所述步骤1010之后还包括:

68.步骤602:对所述玻璃加热膜片进行高温测试、高压测试以及光透过率测试。

69.本实施例中,对玻璃加热膜片进行高温测试、高压测试以及光透过率测试,有助于对玻璃加热膜片作为玻璃本身的物理性能进行检测和掌握,从而有助于保证玻璃加热膜片的产品质量。

70.基于同样的发明构思,本技术实施例还提供了一种玻璃加热膜片,可以如图2所

示,基于上述实施例中任意一项所述的方法制备而成。

71.基于同样的发明构思,本技术实施例还提供了一种装置,所述装置装配有玻璃加热膜片,所述玻璃加热膜片为上述任意一项实施例所述的玻璃加热膜片。

72.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1