一种离型膜式双面高频高散热埋金属基PCB制作工艺的制作方法

本发明涉及pcb制作,具体为一种离型膜式双面高频高散热埋金属基pcb制作工艺。

背景技术:

1、随着5g通信领域的快速发展,pcb产品也在不断升级,对可靠性及散热的要求越来越高,产品也向集成化趋势发展,目前,整个通讯基站所用模块都是pcb母板与子板组成,母板所用材料是高速材料,子板所用材料是高频材料,相当于两种不同性能的材料进行封装贴片,对子板要求要高散热、高平整度、高信号传输,当前所用子板均是采用密集孔的方式来满足散热要求,但随着下一代通讯基站升级换代,子板信号传输由24通道压缩成16通道,封装尺寸变小,这也就意味着原密集孔来代替散热已经不能满足要求。

技术实现思路

1、本发明提供一种应用在5g通信产品上,解决了攻放通道升级后的散热问题,具有产品可靠性高、使用寿命长的离型膜式双面高频高散热埋金属基pcb制作工艺。

2、为了实现上述目的,通过以下技术方案实现。

3、一种离型膜式双面高频高散热埋金属基pcb制作工艺,所述制作工艺为在芯板上锣埋铜位,将铜块直接嵌入芯板上的埋铜位后,通过在芯板和pp片之间增设离型膜的方式进行制作埋铜板的方法,其中,所述芯板为双面覆铜板。

4、本发明离型膜式双面高频高散热埋金属基pcb制作工艺在双面覆铜板和pp片之间设置离型膜,起到分离pcb板与pp胶的作用,有效解决现有pp片与双面覆铜板直接接触压合出现pcb板上有残胶的技术问题,同时能使pp融胶能完全融入铜块与芯板之间,使铜块与芯板有效粘结,不易脱落,将铜块嵌入芯板上的埋铜位,有效解决了芯板的散热问题,在有效避免了现有技术中在多层板中埋铜封装尺寸大的问题,本发明制作的pcb封装尺寸小,用于应用在5g通信产品上,解决了攻放通道升级后的散热问题,具有产品可靠性高、使用寿命长等优点。

5、进一步地,所述制作工艺包括,

6、铜块流程:根据客户要求,进行铜块开料和制作,所述铜块厚度高于所述芯板厚度;

7、芯板流程:在双面覆铜板上预锣出埋铜位,所述埋铜位与所述铜块的大小相适应,确保铜块顺利嵌入埋铜位;

8、离型膜流程:在离型膜上与所述芯板上埋铜位相对应的位置设有开窗;

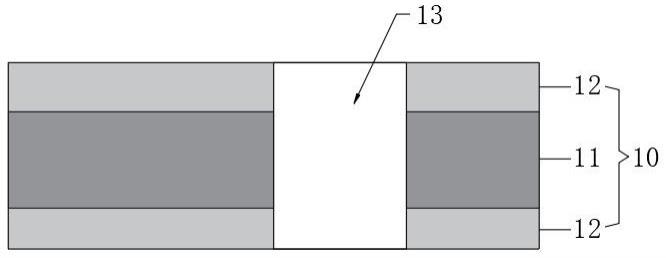

9、pp片流程:选取高流胶pp,裁切成与所述芯板大小相适应的pp片,所述pp片不开窗;

10、压合流程:先将铜块嵌入芯板上的埋铜位内,然后将pp片、离型膜、嵌入有铜块的芯板依次叠构在压合设备的工作台面上,启动压合设备进行压合,pp流胶流入铜块与芯板之间,使铜块与芯板粘合在一起,得到双面高频高散热埋金属基pcb。

11、本发明所述制作工艺中,根据客户产品需求选取满足要求厚度的铜块,具体地,所述铜块厚度略高于所述芯板厚度,使铜块嵌入芯板后凸出于芯板,为后续压合后清除铜块周围残胶提供基础保证,进而为产品质量提供保障;芯板制作完成后,使用锣机在芯板上预锣出埋铜位,埋铜位的大小略大于所述铜块大小,确保铜块顺利嵌入埋铜位;离型膜上开窗的设置,以及高流胶pp的选择,确保压合过程pp流胶从离型膜的开窗位流到芯板的埋铜位,使铜块通过pp胶嵌在芯板内,离型膜的设置,在压合后将离型膜撕掉,确保芯板表面光滑。

12、进一步地,压合流程完成后,将芯板上下的离型膜连同pp残胶一并撕掉,确保芯板表面光滑。

13、进一步地,所述压合流程中的叠构具体为:在装有铜块的芯板上下面分别放置一离型膜,所述离型膜上的开窗位置与芯板上的铜块相对应,在上下离型膜的外表面分别叠构一pp片。具体地,所述叠构方法为:先放pp片在工作台面上,再在pp片上放离型膜,然后放嵌有铜块的芯板,接着再在芯板上依次放离型膜和pp片。

14、进一步地,压合时,上下pp片的外侧均设有一钢板。钢板的设置,防止压合时pp流胶粘在压合设备上。

15、进一步地,所述离型膜流程包括如下步骤,

16、s1:开料,通过裁切设备裁切成与芯板大小相适应的离型膜;

17、s2:包离型膜,在离型膜的上下分别设置上夹板和下夹板,使离型膜处于上夹板和下夹板之间形成三明治结构;

18、s3:钻孔,采用钻机钻出离型膜上对位孔;

19、s4:预锣,采用锣刀对包离型膜进行锣开窗,所述开窗位置和大小与所述埋铜位相适应。

20、进一步地,所述包离型膜每次可以包多张,任意相邻2张离型膜之间设有白纸,防止高温离型膜粘膜。

21、进一步地,与上夹板和下夹板接触的离型膜通过贴胶带固定在夹板上,防止滑动,确保上下夹板将离型膜稳定夹持,使后续离型膜上预锣开窗位置精准,为产品质量提供基础保障。

22、进一步地,所述铜块在嵌入芯板上埋铜位前,采用胶带将铜块粘贴在网格板上的方式进行棕化处理,所述铜块四周伸出胶带,铜块与铜块之间、铜块与网格壁之间留有间隙,确保棕化效果。

23、进一步地,在压合流程后,还设有磨板流程,所述磨板流程采用砂带、陶瓷或不织布对树脂塞孔位、铜块和板面上的pp残胶磨干净。

24、本发明离型膜式双面高频高散热埋金属基pcb制作工艺与现有技术相比,具有如下有益效果:

25、本发明离型膜式双面高频高散热埋金属基pcb制作工艺在双面覆铜板和pp片之间设置离型膜,起到分离pcb板与pp胶的作用,有效解决现有pp片与双面覆铜板直接接触压合出现pcb板上有残胶的技术问题,同时能使pp融胶能完全融入铜块与芯板之间,使铜块与芯板有效粘结,不易脱落,将铜块嵌入芯板上的埋铜位,有效解决了芯板的散热问题,应用在5g通信产品上,解决了攻放通道升级后的散热问题,具有产品可靠性高、使用寿命长等优点。

技术特征:

1.一种离型膜式双面高频高散热埋金属基pcb制作工艺,其特征在于:所述制作工艺为在芯板上锣埋铜位,将铜块直接嵌入芯板上的埋铜位后,通过在芯板和pp片之间增设离型膜的方式进行制作埋铜板的方法,其中,所述芯板为双面覆铜板。

2.根据权利要求1所述离型膜式双面高频高散热埋金属基pcb制作工艺,其特征在于:所述制作工艺包括,

3.根据权利要求2所述离型膜式双面高频高散热埋金属基pcb制作工艺,其特征在于:压合流程完成后,将芯板上下的离型膜连同pp残胶一并撕掉。

4.根据权利要求3所述离型膜式双面高频高散热埋金属基pcb制作工艺,其特征在于:所述压合流程中的叠构具体为:在装有铜块的芯板上下面分别放置一离型膜,所述离型膜上的开窗位置与芯板上的铜块相对应,在上下离型膜的外表面分别叠构一pp片。

5.根据权利要求4所述离型膜式双面高频高散热埋金属基pcb制作工艺,其特征在于:压合时,上下pp片的外侧均设有一钢板。

6.根据权利要求5所述离型膜式双面高频高散热埋金属基pcb制作工艺,其特征在于:所述离型膜流程包括如下步骤,

7.根据权利要求6所述离型膜式双面高频高散热埋金属基pcb制作工艺,其特征在于:所述包离型膜每次可以包多张,任意相邻2张离型膜之间设有白纸。

8.根据权利要求7所述离型膜式双面高频高散热埋金属基pcb制作工艺,其特征在于:与上夹板和下夹板接触的离型膜通过贴胶带固定在夹板上。

9.根据权利要求1至8任一项权利要求所述离型膜式双面高频高散热埋金属基pcb制作工艺,其特征在于:所述铜块在嵌入芯板上埋铜位前,采用胶带将铜块粘贴在网格板上的方式进行棕化处理,所述铜块四周伸出胶带,铜块与铜块之间、铜块与网格壁之间留有间隙。

10.根据权利要求9所述离型膜式双面高频高散热埋金属基pcb制作工艺,其特征在于:在压合流程后,还设有磨板流程,所述磨板流程采用砂带、陶瓷或不织布对树脂塞孔位、铜块和板面上的pp残胶磨干净。

技术总结

本发明涉及一种离型膜式双面高频高散热埋金属基PCB制作工艺,所述制作工艺为通过在芯板和PP片之间增设离型膜的方式进行制作埋铜板的方法,其中,芯板为双面覆铜板,制作工艺包括,铜块开料和制作;在双面覆铜板上预锣出埋铜位,埋铜位与铜块的大小相适应;离型膜流程:在离型膜上与所述芯板上埋铜位相对应的位置设有开窗;选取高流胶PP,裁切成与所述芯板大小相适应的PP片,所述PP片不开窗;压合流程:将PP片、离型膜、嵌入有铜块的芯板依次叠构后压合,得到双面高频高散热埋金属基PCB。本发明离型膜式双面高频高散热埋金属基PCB制作工艺制备的PCB可应用在5G通信产品上,解决了攻放通道升级后的散热问题,具有产品可靠性高、使用寿命长等优点。

技术研发人员:李会霞,唐国斌,张兴望,李波

受保护的技术使用者:胜宏科技(惠州)股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!