一种特殊导通结构的双面柔性线路板及制备工艺的制作方法

1.本发明涉及led车灯用金属线路板领域,具体涉及一种特殊导通结构的双面柔性线路板及制备工艺。

背景技术:

2.在目前的生产中,如果需要使用生产双面柔性线路板,最常见的方式是用两块单面线路板来实现,但是这需要更多的耗材成本和需要额外的加工步骤。因此,除了上述方法外,另一种方案是直接采用双面柔性覆铜板这种材料来实现。

3.在车灯用的双面柔性线路板中,一般的双面线路导通,常常是采用电镀工艺来实现的,这种工艺的加工较为复杂,需要钻孔

‑‑

孔内除胶

‑‑

孔壁镀铜(pth)

‑‑

镀铜等工艺流程,才能完成双面柔性线路板的双层线路导通,装贴完成电子元器件后,实现车灯的点亮。

4.电镀的工艺流程较复杂、费时,且有废水、废气的排放,对环境的污染造成一定的影响。

5.为了解决上述问题,我们做出了一系列改进。

技术实现要素:

6.本发明的目的在于,提供一种特殊导通结构的双面柔性线路板及制备工艺,以克服现有技术所存在的上述缺点和不足。

7.一种特殊导通结构的双面柔性线路板,包括:双面柔性覆铜板、底层保护膜、热固胶、金属补强板、顶层保护膜、激光雕刻区和顶层导通焊盘,双面柔性覆铜板的底部设有底层保护膜,所述底层保护膜通过热固胶与金属补强板连接,所述双面柔性覆铜板的顶部设有顶层保护膜,所述激光雕刻区设于双面柔性覆铜板内,所述顶层导通焊盘为半圆形状,所述顶层导通焊盘设于双面柔性覆铜板和顶层保护膜之间;

8.所述双面柔性覆铜板包括:顶层铜箔、粘合胶、pi板和底层铜箔,所述顶层铜箔通过粘合胶与pi板连接,所述pi板通过粘合胶与底层铜箔连接,所述顶层铜箔、粘合胶和pi板被穿透后形成激光雕刻区,所述底层铜箔与激光雕刻区的接触位置为底层导通盘。

9.一种特殊导通结构的双面柔性线路板的制备工艺,包括以下步骤:

10.步骤1:双面柔性线路、上层导通环制作,按尺寸裁切双面柔性覆铜板,依次清洗、双面贴膜、双面曝光和双面蚀刻,同时对顶层导通焊盘进行蚀刻;

11.步骤2:按尺寸裁切顶层保护膜和底层保护膜,对顶层保护膜和底层保护膜的孔与焊盘进行开窗,将顶层导通焊盘开窗;

12.步骤3:热固胶和铝片制作,按尺寸对热固胶进行钻孔和切割,用激光对铝片进行冲切,并对铝片表面进行清洁;

13.步骤4:双面柔性线路板制作,在双面柔性覆铜板的上下两侧贴顶层保护膜和底层保护膜,然后进行层压、烘烤固化、激光雕刻底层导通盘和丝印文字,底层保护膜上贴热固胶,并进行预压、激光冲切连襟,在热固胶贴金属补强板,并进行层压、烘烤固化、电性能测

试、表面处理和激光冲切外型。

14.进一步,顶层铜箔和底层铜箔的厚度35

±

3.5um、粘合胶的厚度20

±

2.0um、pi板的厚度12

±

1.2um,所述热固胶的厚度50

±

5um,所述金属补强板为铝材料,所述金属补强板的厚度1.0

±

0.1mm。

15.进一步,所述步骤1中,蚀刻过程中,速度:1800

±

m/min,温度:50

±

2℃,压力:40

±

5psi。

16.进一步,所述步骤4中,层压过程中,温度:180

±

10℃,压力:120

±

10kg/cm2,时间:80

±

20s。

17.进一步,所述步骤4中,激光雕刻中,采用的激光器:水冷型,功率:10w,波长:355nm,切割刀数:7

±

3刀。

18.进一步,所述步骤4后,通过表面贴装的工艺加工,由焊料直接将上下两层铜箔连接导通。

19.本发明的有益效果:

20.本发明与传统技术相比,通过蚀刻上层铜箔的导通环,采用激光雕刻工艺,实现双面柔性线路板的双层线路导通功能。

附图说明:

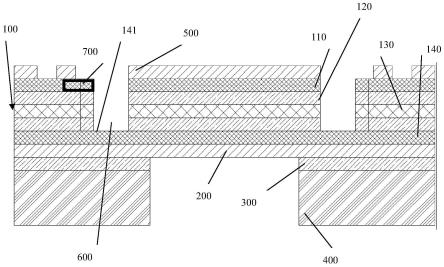

21.图1为本发明的结构示意图。

22.图2为表面贴装的工艺加工示意图。

23.图3为底层导通盘和顶层导通焊盘的结构示意图。

24.附图标记:

25.双面柔性覆铜板100、顶层铜箔110、粘合胶120、pi板130、底层铜箔140和底层导通盘141。

26.底层保护膜200、热固胶300、金属补强板400、顶层保护膜500、激光雕刻区600和顶层导通焊盘700。

具体实施方式

27.以下结合具体实施例,对本发明作进步说明。应理解,以下实施例仅用于说明本发明而非用于限定本发明的范围。

28.图1为本发明的结构示意图。图2为表面贴装的工艺加工示意图。图3为底层导通盘和顶层导通焊盘的结构示意图。

29.实施例1

30.如图1-3所示,一种特殊导通结构的双面柔性线路板,包括:双面柔性覆铜板100、底层保护膜200、热固胶300、金属补强板400、顶层保护膜500、激光雕刻区600和顶层导通焊盘700,双面柔性覆铜板100的底部设有底层保护膜200,底层保护膜200通过热固胶300与金属补强板400连接,双面柔性覆铜板100的顶部设有顶层保护膜500,激光雕刻区600设于双面柔性覆铜板100内,顶层导通焊盘700为半圆形状,顶层导通焊盘700设于双面柔性覆铜板100和顶层保护膜500之间。

31.双面柔性覆铜板100包括:顶层铜箔110、粘合胶120、pi板130和底层铜箔140,顶层

铜箔110通过粘合胶120与pi板130连接,pi板130通过粘合胶120与底层铜箔140连接,顶层铜箔110、粘合胶120和pi板130被穿透后形成激光雕刻区600,底层铜箔140与激光雕刻区600的接触位置为底层导通盘141。

32.一种特殊导通结构的双面柔性线路板的制备工艺,包括以下步骤:

33.步骤1:双面柔性线路、上层导通环制作,按尺寸裁切双面柔性覆铜板100,依次清洗、双面贴膜、双面曝光和双面蚀刻,同时对顶层导通焊盘700进行蚀刻;

34.步骤2:按尺寸裁切顶层保护膜500和底层保护膜200,对顶层保护膜500和底层保护膜200的孔与焊盘进行开窗,将顶层导通焊盘700开窗;

35.步骤3:热固胶和铝片制作,按尺寸对热固胶进行钻孔和切割,用激光对铝片进行冲切,并对铝片表面进行清洁;

36.步骤4:双面柔性线路板制作,在双面柔性覆铜板100的上下两侧贴顶层保护膜500和底层保护膜200,然后进行层压、烘烤固化、激光雕刻底层导通盘141和丝印文字,底层保护膜200上贴热固胶300,并进行预压、激光冲切连襟,在热固胶300贴金属补强板400,并进行层压、烘烤固化、电性能测试、表面处理和激光冲切外型。

37.顶层铜箔110和底层铜箔140的厚度35um、粘合胶120的厚度20um、pi板130的厚度12um,热固胶300的厚度50um,金属补强板400为铝材料,金属补强板400的厚度1.0mm。

38.步骤1中,蚀刻过程中,速度:1800m/min,温度:50℃,压力:40psi。

39.步骤4中,层压过程中,温度:180℃,压力:120kg/cm2,时间:80s。

40.步骤4中,激光雕刻中,采用的激光器:水冷型,功率:10w,波长:355nm,切割刀数:7刀。

41.如图2所示,步骤4后,通过表面贴装的工艺加工,由焊料直接将上下两层铜箔连接导通。

42.如背景技术所说,双面柔性覆铜板要实现在车灯用的双面柔性线路板,需要用电镀工艺。那么和电镀工艺相比,本发明整体发生了如下变化。

43.一个方面是结构,传统的电镀工艺采用钻孔加工,打通双面柔性覆铜板的上下两层,因此他是贯通结构,他的上下都是完整的导通盘结构。而本发明则是采用激光雕刻技术,在双面柔性覆铜板100表面进行雕刻,形成一个类似孔但是不贯通底层铜箔140的激光雕刻区600。虽然底层导通盘141和电镀类似,但是在顶层设计的顶层导通焊盘700却是半圆结构。另一个方面是工艺,前面说了,前者需要钻孔

‑‑

孔内除胶

‑‑

孔壁镀铜(pth)

‑‑

镀铜等工艺流程,才能完成双面柔性线路板的双层线路导通。而本发明不需要电镀工艺,而是在对应钻孔的环节采用激光工艺,并作出对应的半圆形顶层导通焊盘700,其他就和普通的安装步骤一样即可。因此从新颖性角度,本发明的结构和工艺和传统的电镀是有明显的区别的。

44.而且本发明同样能够实现双面柔性覆铜板100的导通,实现电镀工艺的最终效果。这样他既可以省去大量步骤,又可以环保。其实现原理是:通过蚀刻上层铜箔的顶层导通焊盘700,采用激光雕刻工艺,将双面板的底层铜箔140暴露,形成双面板的连接导通盘,经过表面贴装smt的工艺加工,由焊料直接将上下两层铜箔连接导通,实现双面柔性线路板的双层线路导通功能。即本发明是具有可实现性的。

45.本发明的创造性体现在:首先是激光工艺的利用,目前激光在电路板领域主要是进行板材切割和造型制作或者进行打孔。但是目前大家只是把激光这种高精度技术运用在

提高产品的尺寸精度,而没有更深层次的挖掘。本发明只能通过激光工艺完成,因为只有激光工艺的精度才能保证形成激光雕刻区600,否则就会类似开孔工艺,只能直接贯通整块双面柔性覆铜板100。其工艺参数都是本发明的技术特征。

46.其次是实现连通,本发明的顶层铜箔110的顶层导通焊盘700采用蚀刻工艺完成,设计为半圆形状,增强上下层的铜箔连接的可靠性,同时有利于后续表面贴装时焊锡的流动,防止回流焊过程中焊料产生空洞,出现虚焊不良。

47.本发明与传统技术相比,通过蚀刻上层铜箔的导通环,采用激光雕刻工艺,实现双面柔性线路板的双层线路导通功能。

48.以上对本发明的具体实施方式进行了说明,但本发明并不以此为限,只要不脱离本发明的宗旨,本发明还可以有各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1