一种具备电热贴片的柔性电路板制作方法与流程

1.本发明涉及柔性电路板设计及加工领域,尤其涉及一种具备电热贴片的柔性电路板制作方法。

背景技术:

2.目前,对于一些加热装置,例如家用热水器,地暖系统等,其发热系统一般依靠电热丝或蒸汽或燃气加热,此类装置发热效率较低,升温速度较低,对能源的利用率较低。

3.针对发热装置的发热系统,逐步出现在电路板上直接形成发热单元的设计。

4.目前,一般的设计方式有采用埋入铜块结合在电路板内部直接设计电热线圈的方式,此类设计方式,一方面要求铜块能够有效的埋入电路板,因此要求电路板具备较高的硬度和一定的厚度,另一方面,埋入铜块后,铜块需要在长期升温、降温的工作条件下工作,则要求其具备良好的可靠性,不会松动,不会造成电路板分层等问题,埋入铜块对于电路板的设计和加工技术要求较高。

5.另外,还有在电路板内部埋入发热电阻单元,或在电路板表面安装发热电阻单元的设计,此类设计同样要求电路板具备较好的支撑性(硬度),并且埋入电阻单元要求具备较高的加工技术水平,加工难度较大,而表面贴装发热电阻单元则要求电阻具备良好的可靠性,对电路板的设计和加工要求也较高。

6.以上设计,存在的共同问题点为,需要电路板具备一定的支撑性,均适合在硬质电路板(刚性板)上制作,不适合在柔性电路板上制作,导致应用场景较为单一;加工难度较大,加工成本高,不适合大批量应用。

7.经过查询,暂未发现有在柔性电路板上制作电热贴片形成柔性电路板为发热本体的技术的相关公开资料。

8.基于以上背景,为提高家用发热系统制热效率,提高制热效能,提升安装灵活性,从而提供一种具备电热贴片的柔性电路板制作方法。

技术实现要素:

9.本发明旨在解决现有技术以电加热丝或燃气加热方式制热,存在制热效能低,安装灵活性低、升温速率低的问题,提供一种具备电热贴片的柔性电路板制作方法,所述柔性电路板的制作步骤为:s10:取柔性单面覆铜板,制作线路图形,所述线路图形包括多个正负极组合电路;s20:向所述正负极组合电路上制作第一阻焊油墨复合石墨烯树脂层,形成树脂层柔性板;s30:取耐热绝缘片,所述耐热绝缘片为云母片或玻璃纤维片,向所述耐热绝缘片上制作第二阻焊油墨复合石墨烯树脂层,并进行预烘烤,再进行切割,形成若干个多个尺寸与单个所述正负极组合电路尺寸匹配的电热贴片;s40:将所述树脂层柔性板的所述第一阻焊油墨复合石墨烯树脂层的一面与所述

电热贴片的所述第二阻焊油墨复合石墨烯树脂层的一面相对,进行对位贴合,而后进行快速压合,再进行固化烘烤,形成待贴附电路板;s50:向所述待贴附电路板贴合有所述电热贴片的一面,贴附覆盖膜,并进行后加工,形成所述柔性电路板;所述阻焊油墨复合石墨烯树脂的制作步骤为:s100:取还原氧化石墨烯及偶联剂及接枝剂,进行混合,形成混合物,向所述混合物中加入丙酮溶液进行第一次搅拌,得到第一组分;所述还原氧化石墨烯与所述偶联剂与所述接枝剂的重量比为7:1:1至5:0.5:0.5;所述混合物与所述丙酮的重量比为1:10至1:100。

10.s200:将所述第一组分加入至阻焊油墨中,并加入分散剂,进行第二次搅拌,形成第二组分;所述第一组分与所述分散剂与所述阻焊油墨的重量比为0.5:0.02:100至5:0.5:100;s300:向所述第二组分中加入油墨稀释剂,进行第三次搅拌,形成所述阻焊油墨复合石墨烯树脂。

11.可选的,所述偶联剂为钛酸酯偶联剂或硅烷偶联剂。

12.可选的,所述接枝剂为马来酸酐。

13.可选的,所述分散剂为端羧基超支化聚酰胺或丙二醇甲醚醋酸酯。

14.可选的,所述阻焊油墨复合石墨烯树脂的黏度为4pa

·

s~12pa

·

s。

15.可选的,所述第一次搅拌的搅拌速率为50rpm至300rpm,搅拌环境温度为60℃至90℃,搅拌时间为1小时至4小时。

16.可选的,所述第二次搅拌的搅拌速率为50rpm

±

10rpm,搅拌时间为1小时至3小时。

17.可选的,所述第三次搅拌的搅拌速率为50rpm

±

10rpm,搅拌时间为20min至60min。

18.可选的,所述柔性电路板的制作步骤及所述阻焊油墨复合石墨烯树脂的制作步骤均在氮气环境中进行。

19.可选的,所述所述氮气环境的氮气浓度为95%至100%。

20.本发明技术方案采用配置阻焊油墨复合石墨烯树脂,并将其制作成柔性电路板的附着层,利用耐热绝缘片作为承载和支撑阻焊油墨复合石墨烯树脂层的介质材料,形成柔性电路板上直接制作发热贴片的过程,使柔性电路板具备自身直接导电发热的性能,无需单独设计刚性电路板用于支撑,利用柔性电路板的可挠折性,形成更加丰富和灵活的安装形式,增加了应用场景,并且材料性能稳定可靠,树脂油墨调配过程以及自发热柔性电路板加工过程简单可行,形成的产品发热效率高,升温和降温速率快,应用过程中材料自身的老化较为微弱,产品可靠性高,加工成本相对较低,适合工业形式的大批量加工。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

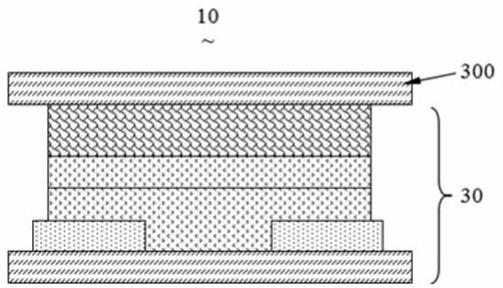

22.图1为本发明实施例的在单面柔性覆铜板上制作正负极组合电路后的截面结构示意图;图2为本发明实施例的向正负极组合电路上制作第一阻焊油墨复合石墨烯树脂层后的截面结构示意图;图3为本发明实施例的向正负极组合电路上制作第一阻焊油墨复合石墨烯树脂层后的平面结构示意图;图4为本发明实施例的制作形成电热贴片的截面结构示意图;图5为本发明实施例的制作形成待贴附电路板的截面结构示意图;图6为本发明实施例的制作形成柔性电路板的截面结构示意图。

23.附图标号说明:

标号名称标号名称10柔性电路板20树脂层柔性板100柔性单面覆铜板200耐热绝缘片110覆铜板覆盖膜210第二阻焊油墨复合石墨烯树脂层120正负极组合电路30电热贴片120a正极图形线路300覆盖膜120b负极图形线路400发热单元130第二阻焊油墨复合石墨烯树脂层//

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

26.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

27.本实施例提供了一种具备电热贴片的柔性电路板制作方法,制作方式见以下步骤。

28.请参阅图1,图1为本发明实施例的在单面柔性覆铜板上制作正负极组合电路后的截面结构示意图。

29.步骤s10:取柔性单面覆铜板100,制作线路图形,所述线路图形包括多个正负极组合电路120。

30.本实施例采用将具备一定电阻值的发热贴片制作在柔性电路板上,利用柔性电路

板导电之后形成电流回路,发热贴片通电并形成电加热效果的方式,进行制热过程,柔性电路板上需要制作正极图形线路120a和负极图形线路120b,形成正负极组合电路120,为后续制作发热贴片做好电路图形准备;制作后,柔性单面覆铜板100包括覆铜板覆盖膜110和多个正负极组合电路120。

31.制作的多个正负极组合电路120之间,可以采用串联图形线路,也可以采用并联图形线路,根据不同应用领域及不同制热需求而定;优选地,在民用电压220v的情况下,一般采用串联图形线路。

32.正负极组合电路120的长度和宽度的尺寸,可以根据发热贴片的电阻值,及单位制热量需求等因素而确定,其形状也可以选择正方形、圆形等形状,以便后续可以方便制作第一阻焊油墨复合石墨烯树脂层130。

33.柔性单面覆铜板100的自带线路铜层的厚度可根据发热最高温度及升温、降温速率等应用需求,选择20μm至105μm的铜厚,优选地,可选择35μm或50μm或70μm的铜厚。

34.请参阅图2及图3,图2为本发明实施例的向正负极组合电路上制作第一阻焊油墨复合石墨烯树脂层后的截面结构示意图;图3为本发明实施例的向正负极组合电路上制作第一阻焊油墨复合石墨烯树脂层后的平面结构示意图。

35.s20:向所述正负极组合电路120上制作第一阻焊油墨复合石墨烯树脂层130,形成树脂层柔性板20。

36.阻焊油墨复合石墨烯树脂为本发明实施例选用的具备一定阻值的发热材料,需要将材料制作在正负极组合电路120上,从而使通电之后,形成发热效果。

37.第一阻焊油墨复合石墨烯树脂层130可以采用丝印的方式制作,丝印采用43t或70t或100t的丝印网版进行印刷,形成的第一阻焊油墨复合石墨烯树脂层130厚度一般为35μm至100μm,优选地可以为35μm或40μm或50μm。

38.第一阻焊油墨复合石墨烯树脂层130的尺寸,小于等于单个正负极组合电路120的尺寸,优选地,可单边小于正负极组合电路120尺寸的20μm至50μm,以便后续贴合覆盖膜300时覆盖膜能够更好地与线路铜层结合,形成对电热贴片30的包裹和覆盖。

39.第一阻焊油墨复合石墨烯树脂层130制作后,只需静置,无需烘烤,且需要在≤30分钟内完成下工序的加工,以免材料层放置时间过长而固化。

40.图2的图示结构,即为图3中的发热单元400的截面结构示意图。

41.请参阅图4,图4为本发明实施例的制作形成电热贴片的截面结构示意图。

42.s30:取耐热绝缘片200,所述耐热绝缘片200为云母片或玻璃纤维片,向所述耐热绝缘片200上制作第二阻焊油墨复合石墨烯树脂层210,并进行预烘烤,再进行切割,形成若干个多个尺寸与单个所述正负极组合电路120尺寸匹配的电热贴片30。

43.本发明实施例的发热贴片30,采用将阻焊油墨复合石墨烯树脂材料,制作在绝缘且耐热且具备支撑性能的耐热绝缘片200上,形成与第一阻焊油墨复合石墨烯树脂层130的匹配效果,从而形成阻焊油墨复合石墨烯树脂材料被制作成柔性电路板的层结构,利用该层结构进行导电、发热的效果。

44.向耐热绝缘片200上制作第二阻焊油墨复合石墨烯树脂层210也可采用43t或70t或100t的丝印网版进行丝印制作,形成的厚度一般为35μm至100μm,优选地可以为35μm或40μm或50μm。

45.制作形成第二阻焊油墨复合石墨烯树脂层210之后,需要进行预烘烤,预烘烤使用70℃至75℃的温度,烘烤30min至50min,优选地,采用75℃烘烤40min的参数进行烘烤,预烘烤之后,第二阻焊油墨复合石墨烯树脂层210从流动态变为固态,但仅形成了初步固化(即半固化),并未完全固化,以便能够随耐热绝缘片200被切割加工成更小的尺寸,并能够保证第二阻焊油墨复合石墨烯树脂层210在后续能够与第一阻焊油墨复合石墨烯树脂层130形成良好的贴附、粘附效果。

46.切割加工可以采用模具冲切、铣刀铣切等方式,加工时可根据精度、尺寸大小等情况需求调整加工参数,及选择是否在第二阻焊油墨复合石墨烯树脂层210上覆盖可剥离的保护膜层(例如pet膜层,环氧树脂膜层,聚酰亚胺膜层,酚醛树脂膜层),防止对材料层的损伤。

47.电热贴片30的尺寸小于等于正负极组合电路120的尺寸,优选地,等于第一阻焊油墨复合石墨烯树脂层130的尺寸。

48.请参阅图5,图5为本发明实施例的制作形成待贴附电路板的截面结构示意图。

49.s40:将所述树脂层柔性板20的所述第一阻焊油墨复合石墨烯树脂层130的一面与所述电热贴片30的所述第二阻焊油墨复合石墨烯树脂层210的一面相对,进行对位贴合,而后进行快速压合,再进行固化烘烤,形成待贴附电路板30。

50.固化烘烤之后,形成柔性电路板上的发热贴片单元。

51.对位贴合过程,可采用先将发热贴片30的耐热绝缘片200的一面贴附于一层微粘膜上,再利用微粘膜进行对位、贴合,完成后去掉微粘膜层,形成转移贴附的过程,可实现批量加工。

52.快速压合的压合设备,一般压力较小,压合时间较短,相对于传统压合设备(刚性电路板压合设备),不易将未完全固化的阻焊油墨复合石墨烯树脂层压出正负极组合电路120的面积范围,因此不易产生压合溢胶、失形、电热贴片30滑移等问题,且由于第一阻焊油墨复合石墨烯树脂层130与第二阻焊油墨复合石墨烯树脂层210均未完全固化,因此采用快速压合即可满足二者有效结合粘附的效果;在本实施例中,快速压合可采用预压6秒~12秒,压合时间为60秒~70秒,压力为50kg/cm2~100kg/cm2,温度150℃~200℃的加工参数进行压合,优选地,可选择预压10秒,压合时间65秒,压力为70kg/cm2的参数加工。

53.固化烘烤为使阻焊油墨复合石墨烯树脂完全进行热固化反应,形成后固化的状态(“烤死”的状态),使阻焊油墨复合石墨烯树脂有效结合形成发热介质层;固化烘烤的烘烤温度可以为100℃至150℃,时间可以为60min至150min,优选地,可以采用温度为120℃,时间为100min的参数加工。

54.固化烘烤之后,电热贴片30与柔性电路板之间的结合力为8n/mm至12n/mm。

55.请参阅图6,图6为本发明实施例的制作形成柔性电路板的截面结构示意图。

56.s50:向所述待贴附电路板30贴合有所述电热贴片20的一面,贴附覆盖膜300,并进行后加工,形成所述柔性电路板10。

57.贴附覆盖膜300,需要先在覆盖膜300上制作出需要露出的焊盘的开窗位,以便进行应用时的焊接、电连接等加工。

58.在本实施例中,还提供了一种阻焊油墨复合石墨烯树脂的制作方法,制作步骤为:s100:取还原氧化石墨烯及偶联剂及接枝剂,进行混合,形成混合物,向所述混合

物中加入丙酮溶液进行第一次搅拌,得到第一组分;所述还原氧化石墨烯与所述偶联剂与所述接枝剂的重量比为7:1:1至5:0.5:0.5;所述偶联剂为钛酸酯偶联剂或硅烷偶联剂。

59.可选的,钛酸酯偶联剂为钛酸酯偶联剂(tm-200s)或钛酸酯偶联剂(311w);或可选择的硅烷偶联剂为乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三乙氧基硅烷其中的一种或几种的均匀混合物。

60.接枝剂可选择的为马来酸酐。

61.通过以上的组分选择及重量比的配置,能够有效的使还原氧化石墨烯形成偶联截止的效果,形成可以与下工序阻焊油墨中的主要成分进行有机结合的基础化合物。

62.所述混合物与所述丙酮的重量比为1:10至1:100。

63.利用丙酮的环境,能够为各组分提供充分的溶解、偶联、接枝的反应环境条件;优选地,混合物与所述丙酮的重量比为1:15或1:20或1:50。

64.可选的,第一次搅拌的搅拌速率为50rpm至300rpm,搅拌环境温度为60℃至90℃,搅拌时间为1小时至4小时。

65.通过将上述组分进行一定时间、一定温度、一定转速的搅拌,使各组分充分混合并反应,形成能够溶于丙酮并能够与阻焊油墨进行有机结合反应的基础且稳定的还原氧化石墨烯化合物。

66.s200:将所述第一组分加入至阻焊油墨中,并加入分散剂,进行第二次搅拌,形成第二组分;所述第一组分与所述分散剂与所述阻焊油墨的重量比为0.5:0.02:100至5:0.5:100。

67.可选的,分散剂为端羧基超支化聚酰胺或丙二醇甲醚醋酸酯;所述第二次搅拌的搅拌速率为50rpm

±

10rpm,搅拌时间为1小时至3小时。

68.将第一组分加入分散剂,并加入至阻焊油墨中,进行充分混合搅拌,使偶联接枝后的还原氧化石墨烯化合物形成分散状态,并有效的与阻焊油墨进行结合反应,从而使还原氧化石墨烯“长”在阻焊油墨的主要成分(环氧树脂油墨或丙烯酸树脂等)中,有效提升阻焊油墨的性能,并使石墨烯材料成为阻焊油墨的自身化合物成分,而非独立存在,能够提高材料性能,提高材料的应用寿命,提高材料在应用时的发热过程中的综合效率、效果。

69.在此反应过程中,反应转化率一般达到70%至95%,工业批量加工时,转化率达到50%至60%即可接受,未参与反应的还原氧化石墨烯也能够起到提高材料性能、增加应用时的发热效果的作用。

70.s300:向所述第二组分中加入油墨稀释剂,进行第三次搅拌,形成所述阻焊油墨复合石墨烯树脂。

71.可选的,所述第三次搅拌的搅拌速率为50rpm

±

10rpm,搅拌时间为20min至60min;所述阻焊油墨复合石墨烯树脂的黏度为4pa

·

s~12pa

·

s。

72.最终,根据加工时所需的丝印厚度、油墨粘度,加入适量的油墨稀释剂,并进行充分搅拌混合,形成的阻焊油墨复合石墨烯树脂的粘度优选地为6.5pa

·

s或8.0pa

·

s。

73.需要说明的是,在进行步骤s200时,还可向阻焊油墨中加入加入一定量的纳米炭黑粉末,纳米炭黑粉末的重量占总第二组分重量的3%至10%,优选地,为5%;纳米碳黑粉末的粒径一般在50nm至1000nm之间,优选地为500nm。

74.纳米炭黑粉末具备一定的导电性,可用于调节阻焊油墨复合石墨烯树脂的导电

性,调整材料电阻值,并可在一定程度上进一步增强阻焊油墨的可靠性、导热性等性能,使阻焊油墨复合石墨烯树脂在应用时具备更长的寿命。

75.经过以上步骤的制作,形成的阻焊油墨复合石墨烯树脂层的电阻值,若使用串联电路,则一般在1.0ω至5.0ω之间,优选地,可以为1.5ω或2.5ω或3.5ω,通过串联5个至20个正负极组合电路120,形成总体电阻值在20ω至80ω之间;若使用并联电路,则一般直接调整阻焊油墨复合石墨烯树脂层的电阻值在20ω至80ω之间,达到电制热的效果;也可根据实际应用需求,以及柔性电路板的铜层线路厚度、最高耐热性能等因素,调整材料相应的电阻值。

76.可选的,所述柔性电路板的制作步骤及所述阻焊油墨复合石墨烯树脂的制作步骤均在氮气环境中进行;所述氮气环境的氮气浓度为95%至100%。

77.由于材料使用了还原氧化石墨烯,以及偶联剂、接枝剂、分散剂等成分,为防止组分的单体或混合组分过程在普通环境中发生氧化,可以使加工过程在氮气环境下进行。

78.可设计单独的氮气室,使用制氮机制取氮气,充满氮气室,为工作人员配备铜网外部环境的面罩,或氧气面罩,且配备安全监控设施,报警设施,以及从加工管控方面实行同一加工工序至少两人等的安全保护型加工要求,实现材料调配及加工过程在氮气环境下进行的效果。

79.值得说明的是,若配方中加入了抗氧化剂或抗凝结剂等成分,实现材料的抗氧化或抗凝结,也可不必在氮气环境下进行操作。

80.从以上实施方式可以看出,本发明实施例通过设计阻焊油墨复合石墨烯树脂复配体系,并调配形成阻焊油墨复合石墨烯树脂,并采用丝印的方式制作在柔性电路板上,形成具备正负电极通电加热发热单元的效果,材料可靠性高,发热效率高,柔性电路板装配灵活,能够装配至各种形状的场景中,整体的设计结构简单,装配需求较低,适合批量加工。

81.请再次参阅图3,多个正负极组合电路120按照线路分布,形成多条串联式的线路图形,最终制作成柔性电路板10,也参考图3中的结构线路图形,在应用时,可按照单条串联式的线路图形进行裁切,并对将两端分别接通正、负极电路,形成发热导通电路,或根据应用需求,按照多条线路图形进行裁切,加以使用;若正负极组合电路120按照并联式分布,与串联式的加工和应用方式类似,在此不再赘述。

82.需要说明的是,由于实际加工过程及应用过程中,存在不同的柔性电路板的设计、加工、应用情形,本实施方式的附图仅作为说明本实施例的实现过程使用,不代表实际产品的尺寸比例,也不代表按照实际情况进行等比例放大的图。

83.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1