一种埋铜块PCB板的平整度检测方法与流程

一种埋铜块pcb板的平整度检测方法

技术领域

1.本发明涉及pcb板领域,具体涉及一种埋铜块pcb板的平整度检测方法。

背景技术:

2.目前随着终端客户对pcb板散热需求的不断提升,埋铜块的pcb板越来越受到pcb板厂商的青睐。随着埋铜块的pcb板的广泛应用,部分精细产品领域对铜块与pcb板的平整度有着严格的要求。现有的埋铜块的pcb板制作均为工程设计阶段按照压合后的pcb板的理论厚度去订购并根据设计所得到的理论pcb厚度进行铜块的匹配,对于实际压合固定后铜块和pcb板是否平齐存在不可确定性的因素。然而,受限于当前的制作方式,层压前的条件下pcb板的各芯板和半固化片单元存在松散的状态,铜块预埋入后无法甄别铜块与压合固定后的pcb板是否平齐,但若将pcb板层压固定后虽可对铜块与层压固定后的pcb板的表面进行分析,能够检测出铜块和层压固定后的pcb板是否平齐,但检测时间较长,检测效率较低,且如若出现铜块和层压固定后的pcb板不平齐的情况,由于pcb板已进行层压固定此时已粘接铜块,将严重影响产品制程,甚至造成产品报废。因而,如何可检测出铜块和pcb板是否平齐的同时,且不会影响产品制程,并可提高检测效率,已成为行业亟待解决的问题。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的在于提供一种埋铜块pcb板的平整度检测方法,其通过合理设置步骤s1-s5,可检测出铜块和pcb板是否平齐的同时,还可提高检测效率,且不会影响产品制程。

4.本发明的目的采用以下技术方案实现:

5.一种埋铜块pcb板的平整度检测方法,包括以下步骤:

6.步骤s1:将各芯板和半固化片单元叠合,并通过可拆卸部件固定为pcb板;

7.步骤s2:将下置支撑平板体、下置压力检测试纸、pcb板从下至上依次叠放,并在pcb板的开槽内嵌入铜块;

8.步骤s3:在嵌入有铜块的pcb板上依次叠放上置压力检测试纸、上置压合平板体,且依次叠放的下置支撑平板体、下置压力检测试纸、pcb板、上置压力检测试纸、上置压合平板体形成为叠置组件;

9.步骤s4:将叠置组件送入压力机内腔内,并通过压力机对叠置组件进行施压,其中,在压力机对叠置组件施压时,压力机内腔的温度设定为20-35℃,压力机对叠置组件施压的压力值为90-100psi;

10.步骤s5:待压力机对叠置组件施压后,根据上置压力检测试纸和下置压力检测试纸对应铜块和pcb板的部位的压力检测结果,得出铜块和pcb板是否平齐。

11.在步骤s1中,各芯板和半固化片单元叠合后,还通过边缘热熔层固定。

12.所述上置压力检测试纸和下置压力检测试纸均为双片型压力检测试纸,并包括具有微囊生色涂层的第一聚酯片基和具有显色涂层的第二聚酯片基;在步骤s5中,根据上置

压力检测试纸和下置压力检测试纸对应铜块和pcb板的部位的压力检测结果得出铜块和pcb板是否平齐的子步骤为:若任意的双片型压力检测试纸对应铜块或者pcb板的部位出现红色区,则得出铜块和pcb板不平齐;若该两双片型压力检测试纸对应铜块和pcb板的部位没有出现红色区,则得出铜块和pcb板平齐。

13.在步骤s4中,压力机对叠置组件施压时间为20-30min。

14.在步骤s3中,先在嵌入有铜块的pcb板上放置上置压力检测试纸,然后将上置压力检测试纸与pcb板之间的空气赶出使上置压力检测试纸与pcb板相靠贴,再在上置压力检测试纸上放置上置压合平板体。

15.在步骤s1中,各芯板和半固化片单元依照以下方式叠合:各芯板从下至上依次排列,且任意相邻的两芯板之间均放置有半固化片单元。

16.所述芯板包括上置铜层、位于上置铜层下方的下置铜层、以及设置在上置铜层与下置铜层之间的芯板介质层。

17.所述可拆卸部件为铆钉。

18.所述下置支撑平板体、上置压合平板体均包括两相互叠置的平钢板。

19.所述压力机为冷压压机

20.相比现有技术,本发明的有益效果在于:

21.本发明提供的一种埋铜块pcb板的平整度检测方法,其通过采用步骤s1-s5的结合,可检测出铜块和pcb板是否平齐,而且,在步骤s1中,将各芯板和半固化片单元通过可拆卸部件固定为pcb板,并通过步骤s2、s3形成为叠置组件,再通过步骤s4利用压力机对叠置组件进行施压,同时通过合理设置施压温度和压力值,再根据上置压力检测试纸和下置压力检测试纸对应铜块和pcb板的部位的压力检测结果得出铜块和pcb板是否平齐,从而可快速完成铜块和pcb板的检测,可节省时间,提高检测效率,而且,还可避免在检测过程中pcb板与铜块结合在一起,具有可逆性,若检测出铜块和pcb板不平齐,可将铜块和pcb板分离,以可对铜块的厚度、或者pcb板的厚度进行独立调整,然后再依照产品的余下加工工序完成产品的制作,从而不会影响产品制程。

附图说明

22.图1为本发明的芯板和半固化片单元叠合后的结构示意图;

23.图2为pcb板的俯视图;

24.图3为下置支撑平板体、下置压力检测试纸、pcb板叠放后的示意图;

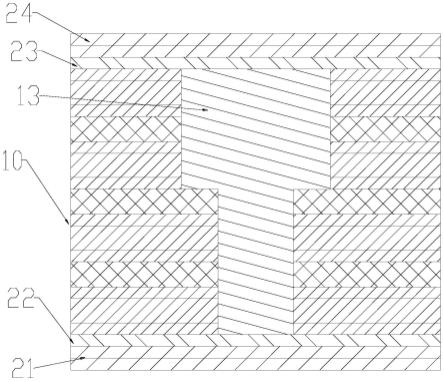

25.图4为叠置组件的示意图;

26.10、pcb板;11、芯板;12、半固化片单元;13、铜块;21、下置支撑平板体;22、下置压力检测试纸;23、上置压力检测试纸;24、上置压合平板体;31、铆钉;32、边缘热熔层。

具体实施方式

27.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

28.本发明的一种埋铜块pcb板的平整度检测方法,包括以下步骤:

29.步骤s1:将各芯板11和半固化片单元12叠合,并通过可拆卸部件固定为pcb板10(如图1、2所示);

30.步骤s2:将下置支撑平板体21、下置压力检测试纸22、pcb板10从下至上依次叠放,再在pcb板10的开槽内嵌入铜块13(如图3所示);

31.步骤s3:在嵌入有铜块13的pcb板10上依次叠放上置压力检测试纸23、上置压合平板体24,且依次叠放的下置支撑平板体21、下置压力检测试纸22、pcb板10、上置压力检测试纸23、上置压合平板体24形成为叠置组件(如图4所示);

32.步骤s4:将叠置组件送入压力机内腔,并通过压力机对叠置组件进行施压,其中,压力机对叠置组件施压时压力机内腔的温度设定为20-35℃,压力机对叠置组件施压的压力值为90-100psi;

33.步骤s5:待压力机对叠置组件施压后,根据上置压力检测试纸23和下置压力检测试纸22对应铜块13和pcb板10的部位的压力检测结果,得出铜块13和pcb板10是否平齐。具体的,在步骤s5中,若上置压力检测试纸23对应铜块13和pcb板10的部位的压力检测结果不匹配、或者下置压力检测试纸22对应铜块13和pcb板10的部位的压力检测结果不匹配,则铜块13和pcb板10不平齐,若上置压力检测试纸23对应铜块13和pcb板10的部位的压力检测结果、下置压力检测试纸22对应铜块13和pcb板10的部位的压力检测结果均匹配,则铜块13和pcb板10平齐。

34.本发明提供的一种埋铜块pcb板10的平整度检测方法,其通过采用步骤s1-s5的结合,可检测出铜块13和pcb板10是否平齐,而且,在步骤s1中,将各芯板11和半固化片单元12通过可拆卸部件固定为pcb板10,并通过步骤s2、s3形成为叠置组件,再通过步骤s4利用压力机对叠置组件进行施压,同时通过合理设置施压温度和压力值,再根据上置压力检测试纸23和下置压力检测试纸22对应铜块13和pcb板10的部位的压力检测结果得出铜块13和pcb板10是否平齐,从而可快速完成铜块13和pcb板10的检测,可节省检测时间,提高检测效率,而且,还可避免在检测过程中pcb板10与铜块13粘结在一起,具有可逆性,若检测出铜块13和pcb板10不平齐,可将铜块13和pcb板10分离,以可对铜块的厚度、或者pcb板10的厚度进行独立调整,然后再依照产品的余下加工工序完成产品的制作,从而不会影响产品制程。

35.所述上置压力检测试纸23和下置压力检测试纸22均为双片型压力检测试纸,并包括具有微囊生色涂层的第一聚酯片基和具有显色涂层的第二聚酯片基;在步骤s5中,根据上置压力检测试纸23和下置压力检测试纸22的压力检测结果得出铜块13和pcb板10是否平齐的子步骤为:若任意的双片型压力检测试纸对应铜块13、或者pcb板10的部位出现红色区,则得出铜块13和pcb板10不平齐;若该两双片型压力检测试纸对应铜块13和pcb板10的部位均没有出现红色区,则得出铜块13和pcb板10平齐。在压力机施压过程中,如若铜块13与pcb板10平齐,则各双片型压力检测试纸对应铜块13与pcb板10的部位受力匹配、一致,不会出现微囊生色涂层的微囊破裂情况,从而使得该两双片型压力检测试纸对应铜块13与pcb板10的部位没有出现红色区;如若铜块13的厚度比pcb板10厚且铜块13下端相对pcb板10凸出,则会导致下置压力检测试纸22对应铜块13与pcb板10的部位受力不匹配不一致,造成下置压力检测试纸22的微囊生色涂层对应铜块13部位的微囊发生破裂,使得下置压力检测试纸22的微囊生色涂层的微囊破裂部位与显色涂层相互反应并呈现为红色,如此,便可使得下置压力检测试纸22对应铜块13的部位出现红色区,当然,铜块13与pcb板10的其余的

不平齐的情况,也将会造成上置压力检测试纸23、下置压力检测试纸22相应部位出现红色区,其原理与上述相似,这里不做重复说明。

36.当然,所述上置压力检测试纸23和下置压力检测试纸22除了可采用上述双片型压力检测试纸,还可采用市面上现有的各种压力试纸,从而通过压力试纸对应铜块13、pcb板10部位的承受压力情况,便可得知铜块13与pcb板10是否平齐。但将上置压力检测试纸23和下置压力检测试纸22采用双片型压力检测试纸,为本发明的最优实施方式,通过是否出现红色区,便能方便、快捷地得出铜块13与pcb板10是否平齐,可视性较强,使用较为方便。

37.该埋铜块pcb板10的平整度检测方法还包括步骤s6:若步骤s5中得出铜块13和pcb板10平齐,则按照子步骤s61进行操作,若步骤s5中得出铜块13和pcb板10不平齐,则按照子步骤s62进行操作。其中,在子步骤s61中,将可拆卸部件从pcb板10拆卸下来,并将pcb板10进行层压,利用半固化片单元12融化粘接铜块13和芯板11。在子步骤s62中,将铜块13从pcb板10移出,并将可拆卸部件从pcb板10拆卸下来,对铜块13和/或pcb板10的厚度进行调整加工,并待调整加工后,再将铜块13嵌入pcb板10的开槽内,然后将pcb板10进行层压,利用半固化片单元12融化粘接铜块13和芯板11,从而可提高产品质量。

38.在步骤s4中,压力机对叠置组件施压时间为20-30min,以确保叠置组件的受压时间。而作为本发明的最优选实施方式,压力机对叠置组件进行施压的温度为28℃,且施压压力值为95psi,施压时间为25min,从而使得pcb板10与铜块13不会粘合并确保叠置组件的受压情况下,还可节省时间。

39.在步骤s3中,先在嵌入有铜块13的pcb板10上放置上置压力检测试纸23,然后将上置压力检测试纸23与pcb板10之间的空气赶出使上置压力检测试纸23与pcb板10相靠贴,再在上置压力检测试纸23上放置上置压合平板体24,从而可减少空气的干扰,进一步提高检测的准确性。具体的,在步骤s3中,而在嵌入有铜块13的pcb板10上放置上置压力检测试纸23后,通过赶平板将上置压力检测试纸23与pcb板10之间的空气赶出,方便于操作。

40.其中,所述下置支撑平板体21、上置压合平板体24均包括两相互叠置的平钢板,从而可提高支撑、承压作用。

41.在步骤s1中,各芯板11和半固化片单元12依照以下方式叠合:各芯板11从下至上依次排列,且任意相邻的两芯板11之间均放置有半固化片单元12。所述芯板11包括上置铜层、位于上置铜层下方的下置铜层、以及设置在上置铜层与下置铜层之间的芯板介质层。

42.所述可拆卸部件为铆钉31。具体的,各芯板11和半固化片单元12上均设置有定位孔位,在步骤1中,待各芯板11和半固化片单元12叠合后,利用该铆钉31穿设于各定位孔位内后开花铆合固定。当然,所述可拆卸部件除了可采用铆钉31之外,还可采用卡销等部件,但将可拆卸部件采用铆钉31,为本发明的最优实施方式,可方便于固定,并可降低成本。

43.在步骤s1中,各芯板11和半固化片单元12叠合后,还通过边缘热熔层32固定。具体的,各芯板11和半固化片单元12叠合后,通过热熔工艺在其边缘形成边缘热熔层32,从而通过边缘热熔层32和铆钉31的固定,可提高pcb板10固定的稳定性。

44.其中,所述压力机为冷压压机,当然,除此之外,还可采用市面上现有的各压力装置,只要可在相应条件下对叠置组件施压即可。在步骤s2中,将下置支撑平板体21、下置压力检测试纸22、pcb板10在压力机的排放台面上从下至上依次叠放,以方便于后续移送至压力机内。

45.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1