一种泡沫PTC陶瓷发热元件及其制作方法与流程

一种泡沫ptc陶瓷发热元件及其制作方法

技术领域

1.本发明涉及ptc陶瓷技术领域,具体涉及一种泡沫ptc陶瓷发热元件及其制作方法。

背景技术:

2.ptc热敏陶瓷由于其自控温特性,在家用、汽车空调发热器件中有着广泛的应用。传统致密块体ptc陶瓷,导热系数为1.5-2w/m.k,不是一种良好的热导体,由于ptc陶瓷元件的发热是从其内部开始向外传导的,传统致密块体ptc陶瓷需要借助散热片进行散热,由于热传导性能差,通过降低厚度来增加功率往往需要考虑陶瓷片本身的耐压,蜂窝ptc陶瓷可以有较大的热交换面积,但是大型化的蜂窝陶瓷制作非常困难。

技术实现要素:

3.本发明的目的在于提供一种泡沫ptc陶瓷发热元件及其制作方法,至少可以解决现有技术中的部分缺陷。

4.为实现上述目的,本发明的技术方案为一种泡沫ptc陶瓷发热元件,包括泡沫陶瓷基体,所述泡沫陶瓷基体具有相对设置的两个正大面,两个正大面上均设置有致密陶瓷层,所述致密陶瓷层的表面设置有电极层。

5.进一步地,所述泡沫陶瓷基体包括泡沫海绵体以及填充于所述泡沫海绵体内的泡沫陶瓷浆料。

6.更进一步地,所述泡沫海绵体的孔隙率ppi为5-20。

7.更进一步地,所述泡沫海绵体为长方体形、圆柱体形、梯形柱体形或棱柱体形。

8.进一步地,所述致密陶瓷层的厚度为0.5-3mm。

9.进一步地,所述电极层的厚度为10-30μm。

10.本发明还提供上述的泡沫ptc陶瓷发热元件的制作方法,包括如下步骤:s1、制备泡沫陶瓷浆料;s2、将泡沫陶瓷浆料喷涂到泡沫海绵体上,待有浆料溢出时停止喷涂,烘干;s3、重复s2步骤 2-4次,得到泡沫陶瓷基体;s4、制备致密陶瓷膏体;s5、将步骤s3得到的泡沫陶瓷基体的正大面浸入致密陶瓷膏体中一定深度,保持一段时间后刮去表面残留,烘干,在泡沫陶瓷基体的正大面上形成致密陶瓷层,得到泡沫ptc陶瓷坯体;s6、对泡沫ptc陶瓷坯体进行烧结,得到泡沫ptc陶瓷件;s7、对泡沫ptc陶瓷件的尺寸进行修整,清洗烘干后,在致密陶瓷层上被电极并进行烧渗,得到泡沫ptc陶瓷发热元件。

11.进一步地,步骤s1具体为:在配制好的100份陶瓷粉体中加入30份去离子水、15份浓度10%的pva溶液、0.3份分散剂、0.15份消泡剂进行球磨,球磨完成即可得到泡沫陶瓷浆

料。

12.进一步地,步骤s4具体为:在配制好的100份陶瓷粉体中加入15份去离子水、15份浓度10%的pva溶液、0.3份分散剂、0.15份消泡剂进行球磨,球磨完成即可得到致密陶瓷膏体。

13.进一步地,步骤s6具体为:将泡沫ptc陶瓷坯体按0.5-1℃/min升温至1200-1400℃并保温10-60min,完成保温后按照5-8℃/min降温至1000℃,之后随炉冷却,得到泡沫ptc陶瓷件。与现有技术相比,本发明具有以下有益效果:(1)本发明通过在轻量化的泡沫陶瓷基体的两个正大面上分别依次设置致密陶瓷层、电极层制成ptc陶瓷发热元件,不仅散热性能更好,而且能够大大降低ptc陶瓷发热元件的重量,其密度可以达到1g/cm3以下;(2)本发明通过在泡沫海绵体上重复喷涂泡沫陶瓷浆料、烘干来制备泡沫陶瓷基体,泡沫陶瓷浆料可以通过泡沫海绵体表面的孔隙进入泡沫海绵体内部的孔隙中,不仅满足ptc陶瓷发热元件的性能要求,而且可以使ptc陶瓷发热元件的重量更轻;(3)本发明的制备方法简单,容易实施。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

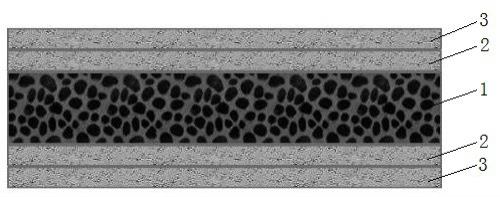

15.图1为本发明实施例提供的泡沫ptc陶瓷发热元件的结构示意图;图2为本发明实施例提供的泡沫陶瓷基体的放大镜测试图;图中:1、泡沫陶瓷基体;2、致密陶瓷层;3、电极层。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

17.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

18.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

19.实施例一如图1所示,本实施例提供一种泡沫ptc陶瓷发热元件,包括泡沫陶瓷基体1,所述

泡沫陶瓷基体1具有相对设置的两个正大面,两个正大面上均设置有致密陶瓷层2,所述致密陶瓷层2的表面设置有电极层3。本实施例通过在轻量化的泡沫陶瓷基体1的两个正大面上分别依次设置致密陶瓷层2、电极层3,不仅能够得到散热性能更好的ptc陶瓷发热元件,而且能够大大降低ptc陶瓷发热元件的重量,其密度可以达到1g/cm3以下。

20.进一步地,所述泡沫陶瓷基体1包括泡沫海绵体以及填充于所述泡沫海绵体内的泡沫陶瓷浆料。如图2所示,泡沫海绵体为三维网状结构且具有丰富的空隙,空隙中填充有泡沫陶瓷浆料。优化地,泡沫海绵体可以采用聚氨酯海绵,其重量轻、承载力好、孔隙率丰富。更进一步地,所述泡沫海绵体的孔隙率ppi为5-20。

21.更进一步地,所述泡沫海绵体的形状可以根据需要进行设计,具有可以为为长方体形、圆柱体形、梯形柱体形或棱柱体形。

22.进一步地,所述致密陶瓷层2的厚度为0.5-3mm。

23.进一步地,所述电极层3的厚度为10-30μm。

24.实施例二本实施例提供一种实施例一中泡沫ptc陶瓷发热元件的制作方法,包括如下步骤:s1、制备泡沫陶瓷浆料;s2、将泡沫陶瓷浆料喷涂到泡沫海绵体上,待有浆料溢出时停止喷涂,烘干;s3、重复s2步骤 2-4次,得到泡沫陶瓷基体1;s4、制备致密陶瓷膏体;s5、将步骤s3得到的泡沫陶瓷基体1的正大面浸入致密陶瓷膏体中0.5-3mm,保持一段时间使泡沫陶瓷基体1的正大面上形成致密陶瓷层2,使用器具刮去表面残留的膏体,烘干,得到泡沫ptc陶瓷坯体;s6、对泡沫ptc陶瓷坯体进行烧结,得到泡沫ptc陶瓷件;s7、对泡沫ptc陶瓷件的尺寸进行修整,清洗烘干后,在致密陶瓷层2上被电极并进行烧渗,得到泡沫ptc陶瓷发热元件。

25.本实施例通过在泡沫海绵体上重复喷涂泡沫陶瓷浆料、烘干,且每次喷涂至有浆料溢出为止,能够将较多的泡沫陶瓷浆料嵌入泡沫海绵体内的空隙中,使制作的泡沫陶瓷基体1满足ptc陶瓷发热元件的性能要求;且采用该泡沫陶瓷基体1及本实施例的方法制备的ptc陶瓷发热元件的密度可以达到1g/cm3以下。

26.进一步地,步骤s1具体为:在配制好的100g陶瓷粉体中加入30g去离子水、15g浓度10%的pva(聚乙烯醇)溶液、0.3g分散剂、0.15g消泡剂进行球磨,球磨完成即可得到泡沫陶瓷浆料。

27.进一步地,步骤s4具体为:在配制好的100g陶瓷粉体中加入15g去离子水、15g浓度10%的pva溶液、0.3g分散剂、0.15g消泡剂进行球磨,球磨完成即可得到致密陶瓷膏体。

28.以上的泡沫陶瓷浆料和致密陶瓷膏体中,陶瓷粉体可以采用本领域常用的ptc陶瓷粉料,主要成分包括batio3、pbtio3、catio3等;分散剂可以采用本领域常用的分散剂,如聚甲基丙烯酸铵、聚丙烯酸铵等;消泡剂可以采用本领域常用的消泡剂,如正辛醇、正丁醇等。

29.进一步地,步骤s6具体为:将泡沫ptc陶瓷坯体按0.5-1℃/min升温至1200-1400℃并保温10-60min,完成保温后按照5-8℃/min降温至1000℃,之后随炉冷却,得到泡沫ptc陶

瓷件。

30.进一步地,步骤s7具体为:对泡沫ptc陶瓷件的长度、宽度、厚度进行修整,对修整之后的泡沫ptc陶瓷件进行清洗,烘干后,在致密陶瓷层2上印刷电极浆料,然后在550-600℃下进行烧渗,在致密陶瓷层2表面形成电极层3,得到泡沫ptc陶瓷发热元件。

31.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1