散热结构及功率模块组件的制作方法

1.本技术涉及半导体散热技术领域,尤其涉及一种散热结构及包括该散热结构的功率模块组件。

背景技术:

2.功率模块是一种内部含有芯片及相应电路、外部由塑封材料封装而成的电子器件。针对常规的功率模块(例如,硅功率模块),现有的散热结构通常由纯铜材料的散热板和用于容置冷却液的散热器组成,采用风冷或液冷的单通道散热形式。但是随着半导体技术的发展,更大功率的功率模块(例如,碳化硅功率模块)的应用越来越广泛,也对散热结构的散热能力提出了更高的挑战。

3.经实际使用和测试结果显示,现有的传统型单通道的散热结构的散热性能不足,难以满足大功率(碳化硅)功率模块的散热需求,限制了大功率模块的性能。

技术实现要素:

4.有鉴于此,本技术提出一种能提高散热效果的散热结构及功率模块组件。

5.本技术一实施方式提供一种散热结构,其包括第一导热体和第二导热体。所述第一导热体包括本体以及凸出于所述本体的输入口和输出口,所述本体设有相对设置的第一凹槽和第二凹槽。所述第一凹槽与所述输入口和所述输出口连通,所述输入口用于冷却液的流入,所述输出口用于冷却液的流出。所述第二凹槽中设有第一翅片组。所述第二导热体包括导热基板和与所述导热基板连接的第二翅片组,所述第二翅片组收容于所述第一凹槽内,所述第二导热体的材料包括砷化硼。

6.一种实施方式中,所述第二翅片组包括多个间隔设置的第二散热翅片。多个第二散热翅片的排列方向与所述输入口至所述输出口的方向垂直,每一所述第二散热翅片的延伸方向与所述输入口至所述输出口的方向一致,每一所述第二散热翅片的正投影为波浪形。

7.一种实施方式中,所述输入口的数量为多个,多个所述输入口沿着所述多个第二散热翅片的排列方向设置。

8.一种实施方式中,所述第一翅片组包括多个间隔设置的第一散热翅片。多个第一散热翅片的排列方向与所述输入口至所述输出口的方向一致,每一所述第一散热翅片的延伸方向与所述输入口至所述输出口的方向垂直。

9.一种实施方式中,沿着所述第一导热体的厚度方向,所述输入口的位置低于所述第一凹槽的底壁,所述输出口的位置低于所述第一凹槽的底壁。

10.一种实施方式中,所述本体还设有用于连通所述输入口与所述第一凹槽的第一连通腔、以及用于连通所述输出口与所述第一凹槽的第二连通腔。

11.本技术一实施方式提供一种功率模块组件,其包括如上所述的散热结构和功率模块,所述功率模块设于所述第二导热体背离所述第一导热体的表面。

12.一种实施方式中,所述功率模块组件还包括第三导热体,所述第三导热体设于所述功率模块和所述第二导热体之间。

13.一种实施方式中,所述第三导热体的材质包括导热硅脂、液态金属或导热凝胶中的至少一种。

14.一种实施方式中,所述功率模块的数量为多个,所述输入口的数量为多个。所述输入口的数量与所述功率模块的数量一致,多个所述功率模块的排列方向与多个所述输入口的排列方向一致。

15.本技术所述散热结构和功率模块组件,通过设置具有液冷作用和风冷作用的第一导热体和第二导热体,构建了风冷和液冷的多介质散热通道,从而能大幅提升散热效果(提升了20%~40%)。并且,第二导热体由高导热的砷化硼材料制成,能有效提升散热性能。另外,本技术还设置了与功率模块的数量和位置均对应的多个输入口,能实现对各功率模块均衡的降温效果,改善了单一输入口散热效果不均、温差较大以及总体散热性能较低的问题,因而有利于功率模块往大功率方向的发展,还能提高功率模块的可靠性及使用寿命。

附图说明

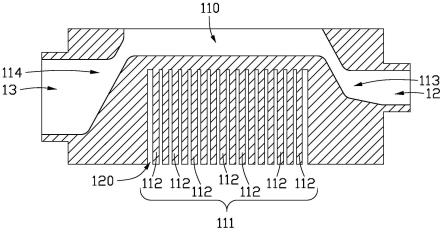

16.图1为本技术一实施方式的散热结构的结构示意图。

17.图2为图1所示的散热结构的分解示意图。

18.图3为图1所示的散热结构的第一导热体于一实施方式中的结构示意图。

19.图4为图3所示第一导热体的俯视图。

20.图5为图3所示第一导热体的侧视图。

21.图6为图3所示第一导热体沿vi-vi横切的剖面示意图。

22.图7为图1所示的散热结构的第二导热体于一实施方式中的结构示意图。

23.图8为图7所示第二导热体的俯视图。

24.图9为本技术一实施方式的功率模块组件的结构示意图。

25.图10为图9所示的功率模块组件的分解示意图。

26.主要元件符号说明

27.散热结构100

28.第一导热体10

29.第二导热体20

30.本体11

31.输入口12

32.输出口13

33.导热基板21

34.第二翅片组22

35.第一表面101

36.第二表面102

37.第一侧面103

38.第二侧面104

39.第三侧面105

40.第四侧面106

41.第一凹槽110

42.第二凹槽120

43.第一翅片组111

44.第一散热翅片112

45.第一连通腔113

46.第二连通腔114

47.第二散热翅片220

48.功率模块组件1000

49.功率模块200

50.第三导热体30

51.如下具体实施方式将结合上述附图进一步说明本技术实施例。

具体实施方式

52.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术实施例的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术实施例。

53.需要说明,本技术实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

54.将理解,当一层被称为“在”另一层“上”时,它可以直接在该另一层上或者可以在其间存在中间层。相反,当一层被称为“直接在”另一层“上”时,不存在中间层。

55.另外,在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

56.这里参考剖面图描述本技术的实施例,这些剖面图是本技术理想化的实施例(和中间构造)的示意图。因而,由于制造工艺和/或公差而导致的图示的形状不同是可以预见的。因此,本技术的实施例不应解释为限于这里图示的区域的特定形状,而应包括例如由于制造而产生的形状的偏差。图中所示的区域本身仅是示意性的,它们的形状并非用于图示装置的实际形状,并且并非用于限制本技术的范围。

57.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

58.请参阅图1和图2,本技术一方面提供一种散热结构100,其包括第一导热体10和第二导热体20。

59.请参阅图3至图6,所述第一导热体10包括本体11。所述本体11大致为一长方体结构,其包括相对设置的第一表面101和第二表面102、第一侧面103、第二侧面104、第三侧面105和第四侧面106,所述第一侧面103、第二侧面104、第三侧面105和第四侧面106依次沿所述第一表面101的周缘设置并连接所述第二表面102,所述第一侧面103与所述第三侧面105相对设置,所述第二侧面104与所述第四侧面106相对设置。

60.所述本体11设有相对设置的第一凹槽110和第二凹槽120。所述第一凹槽110由所

述本体11的第一表面101部分朝所述第二表面102凹陷形成。所述第二凹槽120由所述本体11的第二表面102部分朝所述第一表面101凹陷形成并延伸贯通所述第四侧面106和所述第二侧面104。所述第二凹槽120中设有第一翅片组111,所述第一翅片组111从所述第四侧面106延伸至所述第二侧面104,并且,所述第一翅片组111背离所述第二凹槽120的底壁的表面与所述第二表面102平齐或是略低于所述第二表面102。所述第一翅片组111与所述本体11可一体成型或分体成型。本实施方式中,所述第一翅片组111与所述本体11一体成型。

61.所述第一导热体10还包括凸出于所述本体11的第一侧面103的输入口12和凸出于所述本体11的第三侧面105的输出口13,所述第一凹槽110与所述输入口12和所述输出口13连通。所述输入口12用于冷却液(图未示)的流入,然后冷却液进入所述第一凹槽110,再经过所述输出口13流出,构建液冷通道从而将热量带走。所述输入口12的数量可为多个,所述输出口13的数量可为一个。所述输入口12或输出口13的形状可为圆柱形、方形等规则或不规则形状,本技术并不作限制。本实施方式中,所述输入口的数量为三个。所述冷却液可为但不限于水、乙醇或乙二醇中的一种多种。

62.请参阅图7和图8,所述第二导热体20包括导热基板21和与所述导热基板21连接的第二翅片组22,所述导热基板21可与第二翅片组22一体成型。所述第二翅片组22收容于所述第一凹槽110(参图6)内,所述第二翅片组22的高度与所述第一凹槽110的深度一致。所述导热基板21覆盖所述第一凹槽110的开口。

63.所述第二导热体20的材料包括砷化硼(bas),也即,所述导热基板21和第二翅片组22可由砷化硼材料制成。砷化硼的热导率为1300w/mk,是传统导热材料纯铜(400w/mk)的三倍多。利用砷化硼材料制备所述第二导热体20能大大提升所述散热结构100的散热能力。

64.如图6所示,一些实施例中,所述第一翅片组111包括多个间隔设置的第一散热翅片112。多个第一散热翅片112沿着从所述输入口12至所述输出口13的方向排列,每一所述第一散热翅片112的延伸方向与所述输入口12至所述输出口13的方向大致垂直(也即,与从所述第四侧面106指向所述第二侧面104的方向一致或大致平行)。

65.所述第一翅片组111可由金属材料制成,例如可为但不限于铜、铝或合金材料等散热较快的材料。在其它实施例中,所述第一散热翅片112也可由其它材料制成,例如石墨或复合材料;或者,所述第一散热翅片112也可包括芯层(图未示)及包覆在芯层外的涂层(图未示),芯层及涂层的其中之一为金属材料,另一个为石墨烯。所述第一翅片组111可通过空气的自然流动散热,也可通过外接的风道(图未示)进行强制风冷以进一步提高散热效果。

66.如图6所示,一些实施例中,沿着所述第一导热体10的厚度(高度)方向,所述输入口12的位置低于所述第一凹槽110的底壁,所述输出口13的位置低于所述第一凹槽110的底壁。具体的,当所述输入口12或输出口13的形状为圆柱形时,所述输入口12或输出口13的最高点低于所述第一凹槽110的底壁;当所述输入口12或输出口13的形状为方形时,所述输入口12或输出口13靠近所述第一表面101的表面低于所述第一凹槽110的底壁;当所述输入口12或输出口13的形状为不规则形状时,所述输入口12或输出口13的最高点低于所述第一凹槽110的底壁。也就是说,所述输入口12和输出口13与所述第一凹槽110之间具有一定倾角,并非在同一水平线平行设置。如此,能使冷却液输入所述第一凹槽110后与第二导热体20的第二翅片组22(参图7)有更好的接触效果,从而能提高散热结构100的散热性能。

67.进一步地,如图6所示,所述本体11还设有用于连通所述输入口12与所述第一凹槽

110的第一连通腔113、以及用于连通所述输出口13与所述第一凹槽110的第二连通腔114。所述第一连通腔113、第二连通腔114与所述第一凹槽110的底壁之间均具有一定角度,本实施方式中,所述第一连通腔113、第二连通腔114均斜向下设置以连通所述第一凹槽110与所述输入口12或输出口13。

68.如图7所示,一些实施例中,所述第二翅片组22包括多个间隔设置的第二散热翅片220,多个第二散热翅片220的排列方向与所述输入口12至所述输出口13(参图4)的方向大致垂直。每一所述第二散热翅片220的延伸方向与所述输入口12至所述输出口13的方向一致(大致平行),如此,能使冷却液沿着所述第二散热翅片220的延伸方向顺畅地流动,提高散热效率。每一所述第二散热翅片220在所述导热基板21上的正投影为波浪形,可以理解的是,所述波浪形可视为由多个s形曲线连接形成。本技术所述波浪形的第二散热翅片220,相较于传统的直线型翅片,其和冷却液有更大的有效接触面积(能提升大约30%);相较于圆柱型的翅片,所述第二散热翅片220在冷却液流经时承受的压力更小,受到的损耗更小。

69.如图2和图7所示,一些实施例中,所述输入口12的数量为多个,多个所述输入口12沿着所述多个第二散热翅片220的排列方向设置。

70.请参阅图9和图10,本技术另一方面还提供一种功率模块组件1000,其包括如上所述的散热结构100和功率模块200,所述功率模块200设于所述第二导热体20背离所述第一导热体10的表面。

71.如图9和如图10所示,一些实施例中,所述功率模块组件1000还包括第三导热体30,所述第三导热体30设于所述功率模块200和所述第二导热体20之间。所述第三导热体30的厚度较薄,可用于填充所述功率模块200和所述第二导热体20之间的微小间隙,所述功率模块200靠近所述第三导热体30的大部分表面还是与所述第二导热体20的表面接触。

72.进一步地,所述第三导热体30的材质可为但不限于导热硅脂、液态金属(镓合成金属等)或导热凝胶中的至少一种。

73.所述第三导热体30具有较好的散热导热性能,有利于将所述功率模块200产生的热量传导至所述第二导热体20和第一导热体10。另外,相较于传统的将功率模块200用锡膏焊接在导热板上的做法,本技术将功率模块200直接设置在第二导热体20的表面,之间的间隙用第三导热体30填充,避免了低导热性的锡膏对功率模块200散热的不利影响。

74.如图9和如图10所示,一些实施例中,所述功率模块200的数量为多个。所述输入口12的数量与所述功率模块200的数量保持一致,也为多个。多个所述功率模块200的排列方向与多个所述输入口12的排列方向一致,每一所述输入口12的位置大致与一功率模块200的位置相对应。相较于单输入口的设计,本技术通过设置与功率模块200的数量和位置均对应的多个输入口12,冷却液能通过各输入口12流入第一导热体10的第一凹槽110内,进而能实现对各功率模块200均衡的降温效果,改善了单一输入口散热效果不均、温差较大以及总体散热性能较低的问题。

75.所述功率模块200可包括芯片及相应电路、封装壳体等,本技术对功率模块200的类型并不作限制。优选的,所述芯片为碳化硅芯片等发热量大、散热需求高的芯片。

76.本技术所述散热结构100和功率模块组件1000,通过设置具有液冷作用和风冷作用的第一导热体10和第二导热体20,构建了风冷和液冷的多介质散热通道,从而能大幅提升散热效果(提升了20%~40%)。并且,第二导热体20由高导热的砷化硼材料制成,能有效

提升散热性能。另外,本技术还设置了与功率模块200的数量和位置均对应的多个输入口12,能实现对各功率模块200均衡的降温效果,改善了单一输入口散热效果不均、温差较大以及总体散热性能较低的问题,因而有利于功率模块200往大功率方向的发展,还能提高功率模块200的可靠性及使用寿命。

77.以上说明是本技术一些具体实施方式,但在实际的应用过程中不能仅仅局限于这些实施方式。对本领域的普通技术人员来说,根据本技术的技术构思做出的其他变形和改变,都应该属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1