转接板及其制作方法、板卡连接结构与流程

1.本发明涉及板卡连接技术领域,具体而言,涉及一种转接板及其制作方法、板卡连接结构。

背景技术:

2.近年来,随着存储、服务器及网通系统高速高密,多功能,小型化的发展趋势,很多大型pcb板卡的层数随之升高,从传统的10,12层提升到16甚至20层以上;同时在系统中不可避免的使用高速高密连接器实现多板卡间的互连,速度从8g,16g提升到32g甚至112g;这些变化对于pcb板材及连接器性能的要求都大幅提高,以满足高速互连的传输要求,随之提高的是pcb板卡的成本;如何在提升系统性能的同时最大限度的控制成本,是产品设计制造急需解决的问题。

3.传统的多板卡互连中,高密连接器直接压接到板卡的过孔上,过孔的排列和数量同连接器pin一一对应。

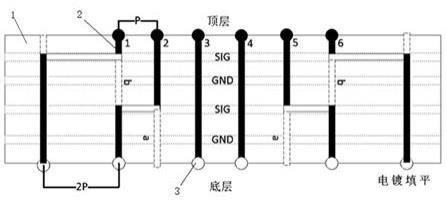

4.从pcb的侧视图看,传统的过孔排列如图1所示。假设是一个6行6列的连接器,为方便观看,仅举例了其中的一行;即使用通孔连接顶底层及内电层,如果有过孔残桩长度要求会使用背钻工艺消除残桩。

5.从pcb的俯视图看,传统的出线方式如图2所示;由于连接器每一列的间距有限,列与列间的通道仅可以走一对差分线(为方便视图,差分线简化为一根线);那么每一行的连接器pin就需要一个走线层;假设连接器有六行,则需六个走线层面将线全部拉出;因此连接器的行数越多,就需要更多的走线层,进而引起板卡成本上升。

技术实现要素:

6.本发明的主要目的在于提供一种转接板及其制作方法、板卡连接结构,能够实现板卡降层连接,有效降低板卡成本。

7.为了实现上述目的,根据本发明的一方面,提供了一种转接板,用于实现连接器和板卡之间的转接,包括板体,板体的顶面设置有过孔,过孔被构造为与连接器的插头插接配合,板体的底面设置有焊盘,焊盘被构造为与板卡进行焊接,过孔和焊盘的行数r和列数n均相同,且过孔和焊盘一一对应,板体还包括位于相邻的两列焊盘之间的过线区,过孔的列间距为p,过线区两侧的焊盘的列间距为m,m-p≥h,其中h为板卡的相邻出线之间所允许的最小间隔。

8.进一步地,板卡单向出线时,所需走线层数y=( r-1)/(2x-1),其中x=m/p,y≥1,且向上取整。

9.进一步地,板卡双向出线时,所需走线层数y=(r-2)/2*(2x-1),其中x=m/p,y≥1,且向上取整。

10.进一步地,m≥r*h。

11.进一步地,过孔和焊盘的行数r和列数n均为偶数,m≥(r/2+1)h。

12.进一步地,过孔和焊盘的行数r和列数n均为偶数,m≥r/2*h。

13.进一步地,位于中间的两列焊盘之间的列间距为p,以位于中间的两列焊盘之间的分界线为界,位于分界线第一侧的过孔向远离分界线的一侧出线,位于分界线第二侧的过孔向远离分界线的一侧出线。

14.进一步地,位于中间的两列焊盘之间的列间距为m,各列过孔均向一侧出线。

15.进一步地,转接板的层数为l,中间两列过孔分别为n/2列过孔和n/2+1列过孔,n/2列过孔和n/2+1列过孔为通孔,小于n/2列的过孔向左侧出线,大于n/2+1列的过孔向右侧出线,其中位于中间两列过孔的同一侧的不同列过孔的出线所在层数不同。

16.进一步地,沿着远离n/2列过孔(2)的方向,n/2-t(t=1,2,3

……

,n/2-1)列在l-2t层出线t*p的距离后连接到底层焊盘;直至t=n/2-1时,在2层出线(n/2-1)*p距离后再连接到底层。

17.进一步地,侧向出线与过孔干涉时,过孔采用盲埋孔或断孔工艺处理。

18.进一步地,过孔的残桩采用过孔背钻工艺处理。

19.进一步地,连接到底层的过孔通过电镀填平形成焊盘。

20.进一步地,转接板的左侧结构和右侧结构关于中间两列过孔的分界线对称。

21.进一步地,相邻差分线之间的间隔大于或等于1.5h。

22.根据本发明的另一方面,提供了一种上述的转接板的制作方法,包括:制作板体;在板体的顶面上加工过孔,使得过孔的列间距为p;在板体的底面上加工焊盘,使得板体的过线区两侧的焊盘的列间距为m,m-p≥h,其中h为板卡的相邻出线之间所允许的最小间隔,过孔和焊盘的行数和列数均相同,且过孔和焊盘一一对应。

23.进一步地,在板体的顶面上加工过孔,使得过孔的列间距为p的步骤包括:在板体的顶面上按照预设的行间距加工通孔,通孔之间的列间距为p,以通孔作为过孔。

24.进一步地,在板体的底面上加工焊盘,使得板体的过线区两侧的焊盘的列间距为m的步骤包括:在中间两列过孔的底部加工焊盘;以中间两列焊盘之间的分界线为界,使得位于分界线第一侧的过孔向远离分界线的一侧出线,并在出线末端的板体底面加工焊盘,使得焊盘与对应的出线和过孔连接;使得位于分界线第二侧的过孔向远离分界线的一侧出线,并在出线末端的板体底面加工焊盘,使得焊盘与对应的出线和过孔连接。

25.进一步地,位于分界线第一侧的过孔向远离分界线的一侧出线,并在出线末端的板体底面加工焊盘,使得焊盘与对应的出线和过孔连接的步骤包括:以中间两列过孔分别为n/2列过孔和n/2+1列过孔,n/2列过孔和n/2+1列过孔为通孔,小于n/2列的过孔向左侧出线,大于n/2+1列的过孔向右侧出线;使得n/2-1列过孔2在底层的相邻出线层向左侧出线距离为1*p,到达n/2-2列过孔2的位置然后通过过孔2连到底层;使得n/2-2列过孔2在底层的次相邻出线层向左侧出线距离为2*p然后通过过孔2

连接到底层;使得n/2-3列过孔2在底层的再次相邻出线层向左侧出线3*p的距离然后通过过孔2连接到底层;使得n/2-t列过孔2在底层的再次相邻出线层向左侧出线t*p的距离然后通过过孔2连接到底层,其中t=1,2,3

……

,n/2-1;以此类推,直至第1列过孔2向左侧出线(n/2-1)*p的距离然后通过底部过孔2连接到底层。

26.进一步地,在侧向出线与过孔的干涉位置,对过孔采用盲埋孔或断孔工艺进行处理。

27.进一步地,连接到底层的过孔通过电镀填平在板体底面形成焊盘。

28.根据本发明的另一方面,提供了一种板卡连接结构,包括连接器和板卡,还包括上述的转接板,转接板连接在连接器和板卡之间,连接器的插头与转接板的顶面的过孔插接配合,转接板的底面的焊盘与板卡焊接。

29.进一步地,板卡为单板或背板。

30.进一步地,当m≥r*h时,板卡采用单层布线。

31.进一步地,当过孔和焊盘的行数r和列数n均为偶数,m≥(r/2+1)h时,板卡采用双层布线,且布线出线方向相同。

32.进一步地,当过孔和焊盘的行数r和列数n均为偶数,m≥r/2*h时,板卡采用单层布线,布线在板卡的列方向双向出线。

33.应用本发明的技术方案,转接板用于实现连接器和板卡之间的转接,包括板体,板体的顶面设置有过孔,过孔被构造为与连接器的插头插接配合,板体的底面设置有焊盘,焊盘被构造为与板卡进行焊接,过孔和焊盘的行数r和列数n均相同,且过孔和焊盘一一对应,板体还包括位于相邻的两列焊盘之间的过线区,过孔的列间距为p,过线区两侧的焊盘的列间距为m,m-p≥h,其中h为板卡的相邻出线之间所允许的最小间隔。该转接板在顶面和底面形成列间距不同的过孔和焊盘,利用与连接器相同的列间距来实现与连接器的连接,并在底面形成尺寸更大的焊盘列间距,利用具有较大列间距的焊盘与板卡进行焊接,可以增大与焊盘进行焊接的板卡的过线区宽度,使得过线区可以同时容纳更多的出线,板卡一层就可以设置多组出线,从而使得板卡采用较少的板层就可以满足出线要求,可以有效减少板卡板层,达到板卡降层目的,有效降低板卡成本。

附图说明

34.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1示出了相关技术的pcb板侧视状态的单行过孔结构图;图2示出了相关技术的pcb板俯视状态的出线结构图;图3示出了本发明一个实施例的转接板的单行走线结构图;图4示出了本发明一个实施例的板卡的单层布线结构图;图5示出了本发明一个实施例的板卡单向走线时的第一层布线结构图;图6示出了本发明一个实施例的板卡单向走线时的第二层布线结构图;

图7示出了本发明一个实施例的板卡双向走线时的布线结构图;图8示出了本发明实施例的转接板的叠层结构示意图;图9示出了本发明实施例的板卡连接结构的结构示意图;以及图10示出了本发明一个实施例的转接板的制作方法流程图。

35.其中,上述附图包括以下附图标记:1、板体;2、过孔;3、焊盘;4、转接板;5、连接器;6、板卡;7、差分线。

具体实施方式

36.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

37.参见图3至图9所示,根据本发明的实施例,转接板用于实现连接器5和板卡6之间的转接,包括板体1,板体1的顶面设置有过孔2,过孔2被构造为与连接器5的插头插接配合,板体1的底面设置有焊盘3,焊盘3被构造为与板卡6进行焊接,过孔2和焊盘3的行数r和列数n均相同,且过孔2和焊盘3一一对应,板体1还包括位于相邻的两列焊盘3之间的过线区,过孔2的列间距为p,过线区两侧的焊盘3的列间距为m,m-p≥h,其中h为板卡6的相邻差分线7之间所允许的最小间隔。其中相邻差分线7之间所允许的最小间隔h为差分线7之间的安全距离。安全距离是指 2 个导电子元件或者走线之间测得的最短空间距离,即在保证电气性能稳定与安全的前提下,通过空气所能够绝缘的最短距离。

38.此处定义本技术中的p为连接器5的插头列间距,也即转接板的顶面与连接器5的插头配合的过孔2的列间距。也即,仅连接器5的插头列间距以及转接板的与连接器5进行插接配合的过孔2的列间距需要满足列间距为p,其他位置的过孔2的列间距并不必须满足此限定。

39.为了避免不理想返回路径的影响,可以采用差分对走线。为了获得较好的信号完整性,可以选用差分对来对高速信号进行走线。差分信号传输有很多优点,如:1、输出驱动总的di/dr会大幅降低,从而减小了轨道塌陷和潜在的电磁干扰;2、与单端放大器相比,接收器中的差分放大器有更高的增益;3、差分信号在一对紧耦合差分对中传输时,在返回路径中对付串扰和突变的鲁棒性更好;4、因为每个信号都有自己的返回路径,所以差分新信号通过接插件或封装时,不易受到开关噪声的干扰。

40.使用差分对走线时,要遵循以下原则:1、保持差分对的两信号走线之间的距离s在整个走线上为常数;2、最小化两个差分对信号之间的串扰;3、使差分对的两信号走线之间的距离s的设计能够使元件的反射阻抗最小化;4、将两差分信号线的长度保持相等,以消除信号的相位差;5、避免在差分对上使用多个过孔,过孔会产生阻抗不匹配和电感。

41.该转接板在顶面和底面形成列间距不同的过孔2和焊盘3,利用与连接器5相同的列间距来实现与连接器5的连接,并在底面形成尺寸更大的焊盘列间距,利用具有较大列间距的焊盘3与板卡6进行焊接,可以增大与焊盘3进行焊接的板卡6的过线区宽度,使得过线

区可以同时容纳更多的出线,板卡6采用一层结构就可以设置多组出线,从而使得板卡6采用较少的板层就可以满足出线要求,可以有效减少板卡6板层,达到板卡6降层目的,有效降低板卡6的成本。

42.此外,由于转接板的设置,使得顶层的过孔2的列间距和底层的焊盘3的列间距可以不同,使得焊盘3的列间距不再受到连接器5的结构限制,因此可以选用更大的列间距,使得板卡6与焊盘3进行焊接的焊点列间距也可以设计的更加灵活,能够根据需要来增大板卡6的焊点之间的列间距,进而增大板卡6的相邻差分线7之间的间距,使得相邻差分线7之间的间距能够大于相邻差分线7之间所允许的最小间隔h,由于该间距可以灵活设置,因此可以根据差分线7之间的最优间隔以及板卡6自身的结构综合考量,来设计焊盘3的列间距,使得板卡6在实现降层的同时,也可以降低连接器出现区域的串扰,进而达到板卡降本与信号质量提升的双重目的。

43.在本实施例中,转接板主要起到调整连接器5与板卡6的连接间距的作用,通过对转接板进行专门设计,可以使得转接板的上下两层连接结构呈现为不同的状态,从而能够实现规格不同的连接器5和板卡6的连接,扩大了连接器5和板卡6的适配范围,而且使得板卡6的设计不再受到连接器5的约束,设计更加灵活。

44.转接板采用pcb结构。pcb 是印刷电路板(printed circuit board)的英文缩写,其基材是由介电层(绝缘材料)和高纯度导体 (铜箔)构成,常用的 pcb 的基材主要是覆铜箔环氧玻纤布层压板,也称为fr-4 全玻纤板,使用浸润了环氧树脂的玻璃纤维布层压而成。

45.本实施例的转接板的叠层定义如图8所示,底层为焊盘层,l-1次底层为gnd回流层,l-2再次底层为sig信号层,l-3为gnd回流层,l-4为sig信号层,依次类推,l-(2t+1)为gnd回流层,l-2t为信号层,l2次顶层为sig信号层,l1顶层除信号区域外铺地,作为l2的回流层;因为l为偶数,所以除顶底层外,所有偶数层为sig信号层,奇数层为gnd回流层。

46.在一个实施例中,m≥r*h。在本实施例中,m可以等于r*h,也可以大于r*h。

47.当m= r*h时,相邻的焊盘3之间可以分割r-1个h间隔,每一个h间隔处均可以设置一个差分线,由于每一列焊盘3均包括r个焊盘3,且单列的出线侧焊盘可以直接出线,因此焊盘3的列间距为m时,相邻的焊盘3之间的过线区可以容纳出线数量为r-1+1=r,也即板卡6的相邻过孔之间的过线区可以容纳出线数量为r,由于板卡6的行数为r,因此需要r个出线,板卡6的相邻过孔之间的过线区宽度可以满足同一列过孔在同一层出线所需的宽度,此时,板卡6只需要单层结构,就能够实现各个过孔的出线,满足了板卡6的出线要求,由于此时板卡6可以采用单层结构,因此使得板卡6的结构复杂度大幅度降低,设计难度和成本也大幅度降低,同时板卡6的差分线7之间的间隔也可以满足设计要求,实现了板卡6的简单方便设计。

48.当m>r*h时,相邻的焊盘3之间可以分割r-1个m/r间隔,由于m/r>h,因此板卡6的差分线7之间的间隔大于板卡6的相邻差分线7之间所允许的最小间隔,能够满足板卡6的出线要求。同时,由于差分线7之间的间距增大,因此又能够同时降低连接器出现区域的串扰,提高信号质量。

49.假设连接器列与列之间仅能走一组差分线,且差分线走在两列的正中间,那么h=p/2;如果间距拉大到x倍的p,那么两列间可以出2x-1组差分线。

50.以图4举例,对照图2的相关技术,在出线间距h不变的情况下,两列间距由p增加至2p,也即m=2p,此种情况下两列过孔之间可以出3组线(最下面一行pin直出1组线,上面三行pin对应的3组线从两列中间出);由于最外侧的pin可以直接出线,不占用pin间距,那么如果连接器为4行,仅需要一层就可以完成所有pin出线;传统出线方式则需要4层;因此相对于传统的出线结构而言,本发明实施例的转接板能够将板卡出线所需层数减少(4-1)/4=3/4=75%,从而大幅度降低了板卡层数,降低了板卡成本。

51.在一个实施例中,过孔2和焊盘3的行数r和列数n均为偶数,m≥(r/2+1)*h。

52.在本实施例中,该种转接板结构适用于双层板卡结构,且双层板卡结构的单列过孔的出线方向相同。本实施例中,板卡结构为双层结构时,第一层的过孔中,出线端的过孔可以直接出线,其他过孔的出线间隔为(m-1+1)/(r/2)≥(r/2+1-1+1)*h/(r/2)=h+2h/r>h,此时板卡的出线间隔可以满足出线宽度要求。第二层的过孔中,由于单列过孔的过线方向相同,因此第二层过孔中不存在可以直接出线的过孔,均需要进行错位出线,此时,第二层过孔的出线间隔为(m-1)/(r/2)≥(r/2+1-1)*h/(r/2)=h,也可以满足出线宽度要求。如果此时将m设置为m= r/2*h,则第一层的出线间隔可以满足出线要求,但是第二层的出线间隔由于需要避免过孔之间的干涉,就会导致出线间隔过小,无法满足出线宽度要求。

53.如果连接器为6行如图5所示,则仅需要两层就可以完成所有pin出线;因为 x=2,每层可以出2*2-1=3行,6行/3行=2层;同理,如果行数为10,每层出3行,由于最外侧可以直接出线,9行需要占用列间距,9行/3行=3层。

54.单向出线,假设且差分线走在两列的正中间,即h=p/2,则公式为:(行数r-1)/(2x-1)=所需走线层数y(≥1),且向上取整。

55.除此以外,如果空间允许上述位移间距2p可以继续增大,进一步降低层面或减少串扰;比如增大至3p,两列焊盘间可以出5组线,加上最下面1组直出,一层即可完成6行连接器的出线,进一步降低目标板板层;或者减少出线数量,增加线间距h,减小串扰,可以根据目标板卡的需求灵活选择。

56.如图7所示,在一个实施例中,如果连接器不在板卡边缘,且可以允许双向出线;那么仅需要1层即可完成8行连接器的出线;如果间距拉大到x倍的p,由于是双向出线,那么两列间可以出2*(2x-1)组差分线;由于最外侧的两组pin可以直接出线,不占用pin间距,那么(8-2)/(2*3)=1,即需要1个走线层。

57.双向出线,假设且差分线走在两列的正中间,即h=p/2,公式为:(行数r-2)/2*(2x-1)=所需走线层数y(≥1),且向上取整。

58.在一个实施例中,过孔2和焊盘3的行数r和列数n均为偶数,m≥r/2*h。

59.在本实施例中,该种转接板结构适用于单层板卡结构,且单层板卡结构的单列过孔的出线方向不同,以单列过孔的中点为界,中点第一侧的单列过孔向第一侧出线,中点第二侧的单列过孔向第二侧出线。

60.在本实施例中,对于板卡的中点第一侧的出线结构而言,第一侧的过孔中,出线端的过孔可以直接出线,其他过孔的出线间隔为(m-1+1)/(r/2)≥(r/2-1+1)*h/(r/2)=h,此时板卡的出线间隔可以满足出线宽度要求。对于板卡的中点第二侧的出线结构而言,第二侧的过孔中,由于第二侧过孔的出线方向与第一侧过孔的出线方向不同,因此出线端的过孔直接出线不会与第一侧的过孔发生干涉,可以直接出线,其他过孔的出线间隔为(m-1+

1)/(r/2)≥(r/2-1+1)*h/(r/2)=h,此时板卡的出线间隔可以满足出线宽度要求。

61.如图7所示,对于r=8,也即8行过孔的转接板结构而言,其所对应的板卡6也具有8个过孔2,焊盘3的列间距m=8/2*h=4h,也即只需要满足m=4h,板卡6就能够满足单层布线的列间距要求。

62.在一个实施例中,过孔2和焊盘3的行数r和列数n均为偶数,m≥2(r/2+1)*h。

63.此方案可以适用于双层板卡结构的单列过孔的双向出线结构。

64.在一个实施例中,位于中间的两列焊盘3之间的列间距为p,以位于中间的两列焊盘3之间的分界线为界,位于分界线第一侧的过孔2向远离分界线的一侧出线,位于分界线第二侧的过孔2向远离分界线的一侧出线。

65.在本实施例中,由于位于中间的两列焊盘3之间的区域无需进行出线,因此,位于中间的两列焊盘3之间的列间距可以与其他焊盘3之间的列间距不同,直接采用与过孔列间距相同的结构即可,无需通过走线方式调整焊盘3在转接板底面上的分布位置,无需使得位于中间的两列焊盘3与位于中间的两列过孔2实现错位,因此能够减少转接板需要进行结构改造的区域,减少转接板的加工工序,降低转接板的加工难度和加工成本。由于位于中间的两列焊盘3的位置和设置方式均与对应的顶面上的过孔2的位置和设置方式相同,因此,可以通过直接将过孔2设置为通孔的方式,完成中间两列过孔2的加工,并在中间两列过孔2的对侧,也即转接板的底层加工焊盘,实现中间的两列过孔2和焊盘3的加工设计。

66.在一个实施例中,位于中间的两列焊盘3之间的列间距为m,各列过孔2均向一侧出线。在本实施例中,提供了另一种过孔2和焊盘3的加工设置方式。本实施例中,由于各列过孔2均向同一侧出线,因此位于中间的两列焊盘3之间的列间距也需要满足板卡6的出线要求,此时整个转接板的相邻列焊盘3之间的列间距均为m,从而可以满足板卡6的出线宽度要求。

67.以下为了方便描述,以附图4为基准对板卡的出线方位进行限定,附图4中的左为本发明各实施例中所描述的左,附图4中的右为本发明各实施例中所描述的右。

68.在一个实施例中,转接板的层数为l,中间两列过孔2分别为n/2列过孔2和n/2+1列过孔2,n/2列过孔2和n/2+1列过孔2为通孔,小于n/2列的过孔2向左侧出线,大于n/2+1列的过孔2向右侧出线,其中位于中间两列过孔2的同一侧的不同列过孔2的出线所在层数不同。

69.在一个实施例中,n/2-1列过孔2在底层的相邻出线层向左侧出线距离为m-p,到达n/2-2列过孔2的位置然后连到底层,n/2-2列过孔2在底层的次相邻出线层向左侧出线距离为m然后连接到底层,n/2-3列过孔2在底层的再次相邻出线层向左侧出线m的距离;以此类推,直至第1列过孔2向左侧出线m的距离然后连接到底层。

70.在本实施例中,以m=2p为例,以从左到右的方向对转接板上的过孔2进行排序,转接板的过孔2设计的具体过程为,中间两列即n/2和n/2+1列为通孔;序数小于n/2的列左边一侧出线,序数大于n/2+1的列,向右边一侧出线;假设转接板的pcb层数为l,t=1时,n/2-t=n/2-1列在底层的相邻出线层,即l-2t=l-2层向左出线距离为t*p=1*p,即到 n/2-2列的过孔位置然后再通过出线下侧的过孔将出线连到底层;t=2时,n/2-t=n/2-2列在底层的次相邻出线层,即l-2t=l-4层向左侧出线t*p=2p的距离,然后再通过出线下侧的过孔将出线连接到底层;n/2-3列在底层的再次相邻出线层,即l-3t=l-6层向左侧出线t*p=3p的距离,然后再通过出线下侧的过孔将出线连接到底层;以此类推,n/2-t列在l-2t层出线t*p的距离

后连接到底层焊盘;直至t=n/2-1,即n/2-t为第1列时,在l-2t=l-2*(n/2-1)=l-(n-2)层出线(n/2-1)*p距离后再连接到底层;此时完成转接板所有出线,且出线层l-(n-2)应该是第2层,故转接板层数l=n;也即转接板的层数与连接器的列数相同,n/2+t列出线方法与上述n/2-t列相同,这里不再赘述。

71.上述的结构设计中,以中间两列过孔为基准,各列过孔沿着远离中间两列过孔的方向,出线层数逐渐向顶层靠近,这样能够对出线过程中的过孔干扰状况进行合理优化,在实现各个过孔2与焊盘3的对应连接的同时,使得过孔2的顶层和底层之间的位置转换能够通过中间不同层的出线得到实现,避免出线层的设计与过孔2的位置不匹配导致发生干涉,无法有效分配过孔2与出线层的连接位置的问题。

72.通过上述的结构,使得每一层出线在向下通过过孔连接至转接板底面的过程中,与相邻的过孔或者出线均不会形成干涉,形成逐层错位,逐层上升的有序合理布局。

73.在一个实施例中,侧向出线与过孔2干涉时,过孔2采用盲埋孔或断孔工艺处理。过孔2的残桩采用过孔2背钻工艺处理。

74.在上述的过孔设计过程中,由于底层的过孔位置会通过走线发生偏移,会发生走线与过孔干涉的问题,此时需要对过孔进行处理,避免不同过孔之间发生连接现象,在这种情况下,可以对与走线发生干涉的过孔在走线所在层和上一层之间的区域进行盲埋孔或者其他断孔工艺进行处理,例如区域a,从而隔断相邻过孔之间的连接,实现各个过孔之间的相互独立。如果走线不与过孔干涉,但是由于出线结构导致出现过孔残桩,且过孔残桩超过设计要求,此时可以采用过孔背钻工艺对过孔残桩进行处理,例如区域a,从而使得加工后的过孔能够满足设计要求。

75.过孔一般分为三类:通孔、盲孔和埋孔。

76.盲孔:指位于印刷线路板的顶层和底层表面,具有一定深度,用于表层线路和下面的内层线路的连接,孔的深度与孔径通常不超过一定的比率。

77.埋孔:指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。

78.通孔:这种孔穿过整个线路板,可用于实现内部互连或作为元件的安装定位孔。由于通孔在工艺上更易于实现,成本较低,所以一般印制电路板均使用。

79.盲孔是将pcb内层走线与pcb表层走线相连的过孔类型,此孔不穿透整个板子。埋孔则只连接内层之间的走线的过孔类型,所以是从pcb表面是看不出来的。通过上述盲埋孔工艺可以对断孔进行处理,满足转接板设计过程中的过孔改造要求。

80.高速pcb多层板中,信号从某层互连线传输到另一层互连线就需要通过过孔来实现连接,在频率低于1ghz时,过孔能起到一个很好的连接作用,其寄生电容、电感可以忽略。

81.当频率高于1ghz后,过孔的寄生效应对信号完整性的影响就不能忽略,此时过孔在传输路径上表现为阻抗不连续的断点,会产生信号的反射、延时、衰减等信号完整性问题。

82.当信号通过过孔传输至另外一层时,信号线的参考层同时也作为过孔信号的返回路径,并且返回电流会通过电容耦合在参考层间流动,并引起地弹等问题。

83.可见,在高速pcb设计中,看似简单的过孔往往也会给电路的设计带来很大的负面效应。为了减小过孔的寄生效应带来的不利影响,在进行过孔设计时,可以参照以下方式进行设计:

1、选择合理的过孔尺寸。对于多层一般密度的pcb设计来说,选用0.25mm / 0.51mm / 0.91mm(钻孔 / 焊盘 / power隔离区)的过孔较好;对于一些高密度的pcb也可以使用 0.20mm / 0.46mm / 0.86mm 的过孔,也可以尝试非穿导孔;对于电源或地线的过孔则可以考虑使用较大尺寸,以减小阻抗;2、power隔离区越大越好,考虑pcb上的过孔密度;3、使用较薄的pcb有利于减小过孔的两种寄生参数;4、电源和地的管脚要就近过孔,过孔和管脚之间的引线越短越好,因为它们会导致电感的增加。同时电源和地的引线要尽可能粗,以减少阻抗;5、在信号换层的过孔附近放置一些接地过孔,以便为信号提供短距离回路。

84.背钻(backdrilling)即是铜通过二次钻孔的方式将孔内的没有起到任何的连接或者传输作用的通孔段去除,此通孔段会对信号造成传输的反射、散射、延迟等使信号失真。

85.背钻孔由如下优点:1)减小杂讯干扰;2)提高信号完整性;3)局部板厚变小;4)减少埋盲孔的使用,降低pcb制作难度。

86.研究表明:影响信号系统信号完整性的主要因素除设计、板材料、传输线、连接器、芯片封装等因素外,导通孔对信号完整性有较大影响。背钻的作用是钻掉没有起到任何连接或者传输作用的通孔段,避免造成高速信号传输的反射、散射、延迟等,给信号带来“失真”。

87.在一个实施例中,连接到底层的过孔2通过电镀填平形成焊盘3。

88.通过对底层改造后的过孔2进行阵列电镀填平,可以在转接板的底层形成焊盘阵列,方便实现与板卡6之间的焊接固定。序数大于n/2+1列向右侧出线的出线规则和左侧相同,此处不再赘述。

89.在一个实施例中,转接板的左侧结构和右侧结构关于中间两列过孔2的分界线对称。

90.在本实施例中,由于转接板的左侧结构和右侧结构关于中间两列过孔2的分界线对称,因此适用于转接板左侧的结构设计也同样适用于转接板右侧的结构,转接板的左侧结构和右侧结构对称,也能够使得转接板的整体结构为对称结构,结构性能更优,设计性能更佳。

91.在一个实施例中,相邻差分线7之间的间隔大于或等于1.5h。

92.在本实施例中,由于板卡6的出线间隔由转接板的焊盘3之间的列间隔决定,而转接板的焊盘3之间的列间隔在板卡6的空间允许的情况下可以根据需要进行设定,因此可以来合理设置焊盘3之间的列间隔,进而实现板卡6的出线间隔的优化设计,使得出线间隔能够更加有效地降低连接器出线区域的串扰。在本实施例中,当将相邻差分线7之间的间隔设置为大于或等于1.5h时,可以较好地满足上述要求。相邻差分线7之间的间隔也可以根据板卡6的结构和规格的不同进行相应的调整。

93.结合参见图10所示,根据本发明的实施例,上述的转接板的制作方法包括:制作板

体1;在板体1的顶面上加工过孔2,使得过孔2的列间距为p;在板体1的底面上加工焊盘3,使得板体1的过线区两侧的焊盘3的列间距为m,m-p≥h,其中h为板卡6的相邻出线之间所允许的最小间隔,过孔2和焊盘3的行数和列数均相同,且过孔2和焊盘3一一对应。

94.在本实施例中,由于转接板的规格设计需要根据配合的连接器5以及板卡6的规格确定,因此,在进行转接板的制作之前,需要首先根据实际的需求或成本确认目标板卡6所需的出线层数l,然后确定所用连接器5的规格,也即行数r和列数n,然后再确定转接板的设计规格,使得转接板能够满足连接器5和板卡6的转接需求。

95.通过上述的制作方法制作出的转接板,可以在顶面和底面形成列间距不同的过孔2和焊盘3,从而利用与连接器5相同的列间距来实现与连接器5的连接,并在底面形成尺寸更大的焊盘列间距,利用具有较大列间距的焊盘3与板卡6进行焊接,可以增大与焊盘3进行焊接的板卡6的过线区宽度,使得过线区可以同时容纳更多的出线,板卡6采用一层结构就可以设置多组出线,从而使得板卡6采用较少的板层就可以满足出线要求,可以有效减少板卡6板层,达到板卡6降层目的,有效降低板卡6的成本。

96.此外,利用上述方法制作的转接板,使得顶层的过孔2的列间距和底层的焊盘3的列间距可以不同,使得焊盘3的列间距不再受到连接器5的结构限制,因此可以选用更大的列间距,使得板卡6与焊盘3进行焊接的焊点列间距也可以设计的更加灵活,能够根据需要来增大板卡6的焊点之间的列间距,进而增大板卡6的相邻差分线7之间的间距,使得相邻差分线7之间的间距能够大于相邻差分线7之间所允许的最小间隔h,由于该间距可以灵活设置,因此可以根据差分线7之间的最优间隔以及板卡6自身的结构综合考量,来设计焊盘3的列间距,使得板卡6在实现降层的同时,也可以降低连接器出现区域的串扰,进而达到板卡降本与信号质量提升的双重目的。

97.在一个实施例中,在板体1的顶面上加工过孔2,使得过孔2的列间距为p的步骤包括:在板体1的顶面上按照预设的行间距加工通孔,通孔之间的列间距为p,以通孔作为过孔2。

98.在一个实施例中,在板体1的底面上加工焊盘3,使得板体1的过线区两侧的焊盘3的列间距为m的步骤包括:在中间两列过孔2的底部加工焊盘3;以中间两列焊盘3之间的分界线为界,使得位于分界线第一侧的过孔2向远离分界线的一侧出线,并在出线末端的板体1底面加工焊盘3,使得焊盘3与对应的出线和过孔2连接;使得位于分界线第二侧的过孔2向远离分界线的一侧出线,并在出线末端的板体1底面加工焊盘3,使得焊盘3与对应的出线和过孔2连接。

99.在一个实施例中,位于分界线第一侧的过孔2向远离分界线的一侧出线,并在出线末端的板体1底面加工焊盘3,使得焊盘3与对应的出线和过孔2连接的步骤包括:使得n/2-1列过孔2在底层的相邻出线层向左侧出线距离为1*p,到达n/2-2列过孔2的位置然后通过过孔2连到底层;使得n/2-2列过孔2在底层的次相邻出线层向左侧出线距离为2*p然后通过过孔2连接到底层;使得n/2-3列过孔2在底层的再次相邻出线层向左侧出线3*p的距离然后通过过孔2连接到底层;使得n/2-t列过孔2在底层的再次相邻出线层向左侧出线t*p的距离然后通过过孔2连接到底层,其中t=1,2,3

……

,n/2-1;以此类推,直至第1列过孔2向左侧出线(n/2-1)*p的距离然后通过过孔2连接到底层。

100.以m=2p为例,转接板的具体制作过程为,中间两列即n/2和n/2+1列为通孔;序数小

于n/2的列左边一侧出线,序数大于n/2+1的列,向右边一侧出线;假设转接板的pcb层数为l,t=1时,n/2-t=n/2-1列在底层的相邻出线层,即l-2t=l-2层向左出线,出线距离为t*p=1*p,即到 n/2-2列的过孔位置然后再通过出线下侧的过孔将出线连到底层;t=2时,n/2-t=n/2-2列在底层的次相邻出线层,即l-2t=l-4层向左侧出线t*p=2p的距离,然后再通过出线下侧的过孔将出线连接到底层;n/2-3列在底层的再次相邻出线层,即l-3t=l-6层向左侧出线t*p=3p的距离,然后再通过出线下侧的过孔将出线连接到底层;以此类推,n/2-t列在l-2t层出线t*p的距离后连接到底层焊盘;直至t=n/2-1,即n/2-t为第1列时,在l-2t=l-2*(n/2-1)=l-(n-2)层出线(n/2-1)*p距离后再连接到底层;此时完成转接板所有出线,且出线层l-(n-2)应该是第2层,故转接板层数l=n;也即转接板的层数与连接器的列数相同,n/2+t列出线方法与上述n/2-t列相同,这里不再赘述。

101.上述的结构设计中,以中间两列过孔为基准,各列过孔沿着远离中间两列过孔的方向,出线层数逐渐向顶层靠近,这样能够对出线过程中的过孔干扰状况进行合理优化,在实现各个过孔2与焊盘3的对应连接的同时,使得过孔2的顶层和底层之间的位置转换能够通过中间不同层的出线得到实现,避免出线层的设计与过孔2的位置不匹配导致发生干涉,无法有效分配过孔2与出线层的连接位置的问题。

102.在一个实施例中,在侧向出线与过孔2的干涉位置,对过孔2采用盲埋孔或断孔工艺进行处理。

103.在一个实施例中,连接到底层的过孔2通过电镀填平在板体1底面形成焊盘3。

104.下面对转接板的整个制作过程按照顺序进行说明:1.根据实际需求或成本确认目标背板或大型高速板所需出线层数y;2.确认所用连接器的规格,即行数r和列数n;3.确认差分线最小需求间距h;一般来说h=p/2,即两列间只能出1对差分线;4.根据需求目标层数y、连接器行数r及出线方式通过下述公式,计算转接板底层焊盘间距m与连接器列间距p的比例x,即x=m/p;单向出线,h=p/2,目标层y=(行数r-1)/(2x-1),(y≥1且向上取整);双向出线,h=p/2,目标层y=(行数r-2)/2*(2x-1),(y≥1且向上取整);在实际的设计过程中,x不一定为整数,因此y的计算结果也可能不为整数,此时需要对y向上取整,从而保证能够满足板卡6的布线要求。

105.5.利用4计算出的x(此距离不一定是p的整数倍,这里假定按照p的整数倍移动)实施转接板的出线;假设连接器间距为p,则转接板底层的焊盘列间距应该为x*p,则最中间两组n/2和n/2+1孔不需要移动,n/2-t(t=1,2,3

……

,n/2-1)列在l-2t层出线t*p的距离后连接到底层焊盘;直至t=n/2-1,即n/2-t为第1列时,在2层出线(n/2-1)*p距离后再连接到底层,此时完成转接板出线层面规划,且转接板层数l=连接器列数n;当x为非整数时,仍然可以适用上述的方法,区别在于,当x为非整数时,则无法有效利用转接板上原有的过孔结构,需要根据转接板上不同层的出线位置重新调整底层过孔的位置,使得底层过孔能够与转接板上的相应层的出线形成良好的匹配,使得顶层的过孔2和相应的底层过孔2能够通过转接板上的对应出线层形成连接,实现底层过孔2之间的列间距的扩大,进而使得焊盘3的列间距能够满足设计要求;6. 转接板层数l一般与连接器列数n相同,转接板信号层尽量采用薄介质以降低

转接板板厚,过孔和转接线都必须进行严格的阻抗控制,以最大程度减小转接板对于信号的影响;7. 过孔移动过程中可能使用到盲埋孔、背钻工艺或其他断孔工艺;确保走线可以顺利穿过过孔区域;8. 对形成的新过孔阵列电镀填平,在外层形成焊盘阵列;9. 将转接板和目标板焊接,在目标板上完成出线;采用上面的方法,根据h和xp的关系确认每两列焊盘间可以出多少行走线k,k为焊盘3的列间距之间所允许的走线数量;若单侧出线,则k=(x*p/h)-1,若双侧出线,则k=2*(x*p/h-1);如h=p/2,若单侧出线,则k=x*p/(p/2)-1=2x-1;若双侧出线,则k=2*(2x-1);10. 如果以控制串扰为主要目的,可以增大需求线间距h,适当减少列与列间的出线组数k;这可能导致y的增加;因此根据需求选择最合适的方式。

106.结合参见图3至图9所示,根据本发明的实施例,板卡连接结构包括连接器5和板卡6,还包括上述的转接板4,转接板4连接在连接器5和板卡6之间,连接器5的插头与转接板4的顶面的过孔2插接配合,转接板4的底面的焊盘3与板卡6焊接。

107.相关技术中连接器5的插头和板卡5的过孔是一一对应的,由于连接器5的小型化设计,插头间距比较紧密,两列插头间只能走一对差分线;通过本发明实施例的转接板4,可以将原本距离近的板卡5的过孔距离拉大,并在转接板4的表面形成焊盘,再将转接板4和目标板卡5焊接,这时目标板卡5的一层可以出多组差分线7,用少量层即可完成所有出线,达到板卡降层目的;同时如果目标板卡的空间允许,还可以设计较宽的差分线间隔,在降层的同时达到降低连接器出线区域串扰的目的。

108.在本实施例中,转接板4设置在板卡6上,连接器5设置在转接板4上,一般而言,转接板4的面积大于连接器5的面积,且转接板4的面积小于板卡6的面积,因此,可以在转接板4的上表面设置与连接器5的插头进行配合的插孔结构,在转接板4的下表面设置与板卡6进行焊接的焊盘结构,由于转接板4的下表面面积大于连接器5的面积,因此可以有更大的空间来设计焊盘结构的列间距,进而使得与焊盘进行配合的板卡6的过孔列间距也相应增大,列间距能够容纳更多的差分线,从而可以减少板卡6与连接器5连接所需的布线层数,降低布线成本,降低板卡6的设计难度和成本。

109.在一个实施例中,板卡6为单板或背板。

110.单板是单块pcb板构成的功能模块(并不一定需要背板连接,如电缆跨接或叠层连接)。

111.背板是一种特殊的板,用于连接各个单板以构成一个完整的箱系统。

112.相比单板而言,背板的技术要求可能更高(涉及到功率和速率等)。背板的技术指标直接影响到整个系统的性能。

113.电路板功能比较复杂,器件比较多,一块电路板放不下,而系统对电路板的大小又有很严格的要求,但对高度不限制,可以通过在电路板上放接插件,把几块电路板插在一起,可能一块板被别的电路板背着,同时自己又背着别的电路板。

114.在一个实施例中,当m≥r*h时,板卡6采用单层布线。

115.当m= r*h时,相邻的焊盘3之间可以分割r-1个h间隔,每一个h间隔处均可以设置一个差分线,由于每一列焊盘3均包括r个焊盘3,且单列的出线侧焊盘可以直接出线,因此

焊盘3的列间距为m时,相邻的焊盘3之间的过线区可以容纳出线数量为r-1+1=r,也即板卡6的相邻过孔之间的过线区可以容纳出线数量为r,由于板卡6的行数为r,因此需要r个出线,板卡6的相邻过孔之间的过线区宽度可以满足同一列过孔在同一层出线所需的宽度,此时,板卡6只需要单层结构,就能够实现各个过孔的出线,满足了板卡6的出线要求,由于此时板卡6可以采用单层结构,因此使得板卡6的结构复杂度大幅度降低,设计难度和成本也大幅度降低,同时板卡6的差分线7之间的间隔也可以满足设计要求,实现了板卡6的简单方便设计。

116.在一个实施例中,当过孔2和焊盘3的行数r和列数n均为偶数,m≥(r/2+1)h时,板卡6采用双层布线,且布线出线方向相同。

117.在本实施例中,该种转接板结构适用于双层板卡结构,且双层板卡结构的单列过孔的出线方向相同。本实施例中,板卡结构为双层结构时,第一层的过孔中,出线端的过孔可以直接出线,其他过孔的出线间隔为(m-1+1)/(r/2)≥(r/2+1-1+1)*h/(r/2)=h+2h/r>h,此时板卡的出线间隔可以满足出线宽度要求。第二层的过孔中,由于单列过孔的过线方向相同,因此第二层过孔中不存在可以直接出线的过孔,均需要进行错位出线,此时,第二层过孔的出线间隔为(m-1)/(r/2)≥(r/2+1-1)*h/(r/2)=h,也可以满足出线宽度要求。如果此时将m设置为m= r/2*h,则第一层的出线间隔可以满足出线要求,但是第二层的出线间隔由于需要避免过孔之间的干涉,就会导致出线间隔过小,无法满足出线宽度要求。

118.在一个实施例中,当过孔2和焊盘3的行数r和列数n均为偶数,m≥r/2*h时,板卡6采用单层布线,布线在板卡6的列方向双向出线。

119.在本实施例中,对于板卡的中点第一侧的出线结构而言,第一侧的过孔中,出线端的过孔可以直接出线,其他过孔的出线间隔为(m-1+1)/(r/2)≥(r/2-1+1)*h/(r/2)=h,此时板卡的出线间隔可以满足出线宽度要求。对于板卡的中点第二侧的出线结构而言,第二侧的过孔中,由于第二侧过孔的出线方向与第一侧过孔的出线方向不同,因此出线端的过孔直接出线不会与第一侧的过孔发生干涉,可以直接出线,其他过孔的出线间隔为(m-1+1)/(r/2)≥(r/2-1+1)*h/(r/2)=h,此时板卡的出线间隔可以满足出线宽度要求。

120.在一个实施例中,过孔2和焊盘3的行数r和列数n均为偶数,m≥2(r/2+1)*h,此方案可以适用于双层板卡结构的双向出线结构。

121.本发明实施例的转接板具有如下优点:由于转接板的尺寸较小,层数低,成本低,因此可以有效地减少背板或其他大型板pcb层数,进而减少pcb成本;灵活控制出线间距,减少连接器出线区域串扰。

122.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

123.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

124.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1