一种宽通带薄膜体声波陷波器结构的制作方法

1.本发明涉及微波无源芯片领域,具体涉及一种宽通带薄膜体声波陷波器结构。

背景技术:

2.本节中的陈述仅提供与本公开相关的背景信息,并且可能不构成现有技术。

3.根据无源滤波器的工作原理,其尺寸通常与波长均呈正相关,而且波长和频率均遵循“v=λf”的物理关系,其中v为电磁波或声波的波速,因此对于特定频率滤波器,波速越小,则波长越小,相应地滤波器尺寸越小;由于电磁波波速较大,频率较低时,波长较大,传统的带阻滤波器或陷波器采用电磁波谐振原理,单个谐振器长度约四分之一波长,谐振器间距约为四分之一波长,比如在p/l波段,谐振器尺寸甚至达到厘米量级;声学滤波器采用声波谐振原理,凭借声波波速相比电磁波低4~5个数量级的优势,可将p/l/s/c等波段的滤波器尺寸缩减数百倍甚至上千倍达到百微米量级,具有明显的小型化、集成化优势。

4.声学滤波器包括声表面波滤波器和薄膜体声波滤波器;其中薄膜体声波(fbar)谐振器在做陷波器应用时,存在通带插损驻波与阻带抑制相互制约的矛盾现象,当通带带宽达到3倍频且阻带抑制达到35db以上时,通带插损驻波会明显恶化,尤其通带远端恶化严重;为了优化驻波和插损同时增大阻带抑制,实现fbar陷波器的应用,目前常规技术手段是在输入输出端口及接地端口进行外接匹配电感的方式,虽然插损和驻波都得到了一定程度的优化,但是随着频率趋于低频远端,插损和驻波依旧恶化严重,通带范围受到限制。

技术实现要素:

5.本发明的目的在于:针对目前fbar陷波器本身在应用时存在通带插损驻波和阻带抑制相矛盾的问题,突破传统的匹配方法,提供了一种宽通带薄膜体声波陷波器结构,在中间级串联谐振器引入外接匹配电感的方式可以有效解决fbar陷波器通带插损驻波和阻带抑制相矛盾的问题,同时避免常规端口匹配方法导致低频远端插损增加和驻波恶化的缺陷;尤其在中心位置串联谐振器引入外接匹配电感可以在阻带两侧分别引入1个及以上的传输极点,调整匹配电感的感值可以改变传输极点的位置,从而在优化插损和驻波的同时,大幅提高通带带宽,有效解决了fbar陷波器通带远端插损和驻波恶化严重导致应用通带带宽窄的问题。

6.本发明的技术方案如下:

7.一种宽通带薄膜体声波陷波器结构,包括:

8.可在中间级串联谐振器处引入外接匹配电感的fbar陷波器芯片和宽通带匹配电路结构;

9.所述fbar陷波器芯片包含3种端口,分别为:输入输出端口、接地端口、2个或2个以上的焊盘端口;所述输入输出端口、接地端口和焊盘端口均位于fbar陷波器芯片表面;其中,所述焊盘端口由fbar陷波器芯片内部的中间级串联谐振器的下电极或上电极引出,用于外接宽通带匹配电路;

10.所述宽通带匹配电路结构包含一个介质基板,用于承载fbar陷波器芯片及宽通带匹配电路;所述宽通带匹配电路包含若干个poc或pog二维、三维螺旋电感,可与fbar陷波器芯片表面的3种端口实现4处及以上外接电路匹配;所述fbar陷波器芯片整体位于介质基板表面,介质基板背面为金属地。

11.进一步地,所述fbar陷波器芯片内部的每个中间级串联谐振器可引出至少一个焊盘端口。

12.进一步地,所述fbar陷波器芯片表面的焊盘端口成对出现;

13.每一对焊盘端口由同一个中间级串联谐振器引出,分别位于同一个串联谐振器的两端,其中一个焊盘端口与中间级串联谐振器上电极相连,另一个焊盘端口通过刻蚀孔与串联谐振器下电极相连。

14.进一步地,所述fbar陷波器芯片表面的焊盘端口单独出现;

15.每一个焊盘端口由不同中间级串联谐振器引出,所述焊盘端口与中间级串联谐振器的上电极直接相连或通过刻蚀孔与该串联谐振器的下电极相连。

16.进一步地,所述宽通带匹配电路结构,包含用于粘接fbar陷波器芯片的金属图形,所述金属图形的尺寸大于fbar陷波器芯片的尺寸。

17.进一步地,所述宽通带匹配电路,包括:输入输出接口、接地接口、匹配电感。

18.进一步地,所述输入输出接口采用阻抗匹配微带线结构实现;

19.所述输入输出接口与fbar陷波器芯片的输入输出端口通过金丝键合相连,实现物理级联及弱电路匹配。

20.进一步地,所述接地接口,包括:接地焊盘,所述接地焊盘通过通孔与介质基板背面金属地连接;

21.所述接地焊盘与fbar陷波器芯片的接地端口通过金丝键合相连,实现地端口物理级联及弱电路匹配。

22.进一步地,所述匹配电感一端与接地焊盘相连;

23.所述fbar陷波器芯片的输入输出端口作为宽通带匹配电路接入端,与宽通带匹配电路的匹配电感相连,实现强电路匹配;

24.所述fbar陷波器芯片的焊盘端口与匹配电感通过金丝键合相连,实现强电路匹配。

25.进一步地,所述通孔的内径为100μm~500μm,所述通孔内壁金属化。

26.与现有的技术相比本发明的有益效果是:

27.一种宽通带薄膜体声波陷波器结构,在fbar陷波器芯片的中间级串联谐振器位置,引入2个及以上外接匹配电感,该匹配电感可以在fbar陷波器的阻带两端分别引入1个及以上的传输极点,同时可以灵活地调整传输极点的位置,不仅能够优化通带远端的插损和驻波特性,更能有效解决阻带抑制与通带插损驻波相互矛盾的问题,大幅提高通带带宽;中间级串联谐振器的位置对匹配效果影响很大,尤其在中心位置串联谐振器两端进行外接电感匹配,可实现3个传输极点,获得更优异的陷波性能;与现有技术中常规端口匹配方式相比,在陷波器中间级串联谐振器端口引入外接匹配电感的方式,可将插损、驻波和通带带宽性能得到高质量提升,能够实现小型化、低插损、低驻波、4倍频通带带宽的宽通带fbar陷波器结构。

附图说明

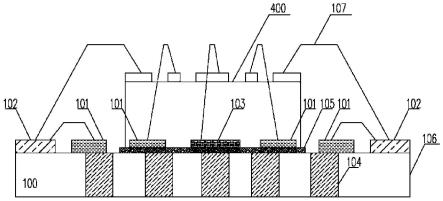

28.图1为一种宽通带薄膜体声波陷波器结构示意图;

29.图2为没有外接匹配电感的fbar陷波器性能图;

30.图3为常规外接匹配电感的fbar陷波器拓扑结构示意图;

31.图4为常规外接匹配电感的fbar陷波器性能图;

32.图5为fbar陷波器中心位置串联谐振器外接匹配电感的拓扑结构;

33.图6为中间级串联谐振器的下电极引出焊盘端口的实现方式;

34.图7为中间级串联谐振器的上电极引出焊盘端口的实现方式;

35.图8为fbar陷波器芯片端口示意图;

36.图9为实施例三中提出的宽通带薄膜体声波陷波器性能图。

37.附图标记:100-宽通带匹配电路结构,101-匹配电感,102-输入输出接口,103-接地接口,104-通孔,105-金属图形,106-介质基板,107-金丝,201-焊盘端口一,202-压电层刻蚀孔,203-谐振器下电极一,204-谐振器上电极一,301-焊盘端口二,302-谐振器上电极二,303-谐振器下电极二,401-焊盘端口三,402-焊盘端口四,403-接地端口,404-输入输出端口,400-fbar陷波器芯片。

具体实施方式

38.需要说明的是,术语“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

39.下面结合实施例对本发明的特征和性能作进一步的详细描述。

40.实施例一

41.薄膜体声波(fbar)谐振器在做陷波器应用时,存在通带插损驻波与阻带抑制相互制约的矛盾现象,当通带带宽达到3倍频且阻带抑制达到35db以上时,通带插损驻波会明显恶化,尤其通带远端恶化严重,如图2所示;为了优化驻波和插损同时增大阻带抑制,实现fbar陷波器的应用,目前常规技术手段是在输入输出端口及接地端口进行外接匹配电感的方式,如图3黑色圈标注,进行电感匹配后的陷波器性能如图4所示,可以看到在阻带抑制40db的前提下,插损和驻波都得到了一定程度的优化,但是随着频率趋于低频远端,插损和驻波依旧恶化严重,通带范围受到限制。

42.本实施例针对于上述问题,提出了一种宽通带薄膜体声波陷波器结构,在中间级串联谐振器引入外接匹配电感的方式可以有效解决fbar陷波器通带插损驻波和阻带抑制相矛盾的问题,同时避免常规端口匹配方法导致低频远端插损增加和驻波恶化的缺陷;尤其在中心位置串联谐振器引入外接匹配电感可以在阻带两侧分别引入1个及以上的传输极点,调整匹配电感的感值可以改变传输极点的位置,从而在优化插损和驻波的同时,大幅提高通带带宽,有效解决了fbar陷波器通带远端插损和驻波恶化严重导致应用通带带宽窄的

问题。

43.请参阅图1,一种宽通带薄膜体声波陷波器结构,具体包括:

44.可在中间级串联谐振器处引入外接匹配电感的fbar陷波器芯片和宽通带匹配电路结构;

45.所述fbar陷波器芯片包含3种端口,分别为:输入输出端口、接地端口、2个或2个以上的焊盘端口;所述输入输出端口、接地端口和焊盘端口均位于fbar陷波器芯片表面;其中,所述焊盘端口由fbar陷波器芯片内部的中间级串联谐振器的下电极或上电极引出,用于外接宽通带匹配电路;优选地,在中心位置的谐振器两端增加宽通带匹配电路,可实现3个传输极点,获得更优异的匹配效果;所述焊盘端口的形状可为方形、矩形或者不规则形,表面镀大面积金,用于金丝键合;

46.所述宽通带匹配电路结构包含一个介质基板,用于承载fbar陷波器芯片及宽通带匹配电路;所述宽通带匹配电路包含若干个poc或pog二维、三维螺旋电感,可由方形、圆形或正多边形电感实现,宽通带匹配电路可与fbar陷波器芯片表面的3种端口实现4处及以上外接电路匹配;所述fbar陷波器芯片整体位于介质基板表面,介质基板背面为金属地;优选地,所述介质基板可采用氧化铝陶瓷、氧化锆陶瓷、普通玻璃、石英玻璃等适用于薄膜工艺的介质基板。

47.在本实施例中,具体的,所述fbar陷波器芯片内部的每个中间级串联谐振器可引出至少一个焊盘端口。

48.在本实施例中,具体的,所述fbar陷波器芯片表面的焊盘端口成对出现;

49.每一对焊盘端口由同一个中间级串联谐振器引出,分别位于同一个串联谐振器的两端,其中一个焊盘端口与中间级串联谐振器上电极相连,另一个焊盘端口通过刻蚀孔与串联谐振器下电极相连;优选地,当成对出现的焊盘端口分置在中心位置串联谐振器的两端时,外接宽通带匹配电路可以获得更优异的匹配效果。

50.在本实施例中,具体的,所述fbar陷波器芯片表面的焊盘端口单独出现;

51.每一个焊盘端口由不同中间级串联谐振器引出,所述焊盘端口与中间级串联谐振器的上电极直接相连或通过刻蚀孔与该串联谐振器的下电极相连。

52.在本实施例中,具体的,所述宽通带匹配电路结构,包含用于粘接fbar陷波器芯片的金属图形,所述金属图形的尺寸大于fbar陷波器芯片的尺寸。

53.在本实施例中,具体的,所述宽通带匹配电路,包括:输入输出接口、接地接口、匹配电感。

54.在本实施例中,具体的,所述输入输出接口采用阻抗匹配微带线结构实现;

55.所述输入输出接口与fbar陷波器芯片的输入输出端口通过金丝键合相连,实现物理级联及弱电路匹配。

56.在本实施例中,具体的,所述接地接口,包括:接地焊盘,所述接地焊盘通过内径为100μm~500μm的通孔与介质基板背面金属地连接,其中所述通孔内壁金属化;

57.所述接地焊盘与fbar陷波器芯片的接地端口通过金丝键合相连,实现地端口物理级联及弱电路匹配。

58.在本实施例中,具体的,所述匹配电感一端与接地焊盘相连;

59.所述fbar陷波器芯片的输入输出端口作为宽通带匹配电路接入端,与宽通带匹配

电路的匹配电感相连,实现强电路匹配;

60.所述fbar陷波器芯片的焊盘端口与匹配电感通过金丝键合相连,实现强电路匹配。

61.在本实施例中,具体的,基于上述实现的fbar陷波器芯片,体积在1.3mm

×

1.3mm

×

0.3mm以内;

62.基于上述实现的宽通带fbar陷波器结构,体积在3mm

×

3mm

×

0.7mm以内。

63.实施例二

64.为实现实施例一中提出的宽通带fbar陷波器结构,要先确定引入外接匹配电感的中间级串联谐振器位置。

65.如图5中黑色圈标注所示,在第四阶串联谐振器两端分别引入一个匹配电感,感值根据陷波器使用频段和匹配效果确定。

66.进一步地,要确定中间级串联谐振器外接匹配电感的实现方式,如图6和图7所示;

67.其中,图6为在串联谐振器的下电极引出焊盘端口的实现方式,其中,包括:焊盘端口一201、压电层刻蚀孔202、谐振器下电极一203、谐振器上电极一204;

68.图7为在串联谐振器的上电极引出焊盘结构的实现方式,其中,包括:焊盘端口二301、谐振器上电极二302、谐振器下电极二303。

69.焊盘端口镀大面积金,保证金丝键合要求。

70.实现的fbar陷波器芯片400的3种端口结构如图8所示,包括:由中心位置串联谐振器两端分别引出的焊盘端口三401和焊盘端口四402、接地端口403、输入输出端口404。

71.进一步地,实现宽通带匹配电路,如图1所示,包括:匹配电感101,所述匹配电感101一端连接接地接口103,接地接口103通过通孔104与介质基板106背面金属地相连,通孔104内壁金属化。

72.进一步地,还包括:金属图形105,所述金属图形105实现fbar陷波器芯片400在宽通带匹配电路结构100上的物理集成结构。

73.进一步地,通过输入输出接口102和接地接口103实现fbar陷波器芯片400与宽通带匹配电路的输入输出和接地端口互联。

74.进一步地,将fbar陷波器芯片400集成在宽通带匹配电路结构100上,通过金丝107键合,将焊盘端口三401和焊盘端口四402与对应的匹配电感101连接,将输入输出接口102与对应的匹配电感101连接,实现所述fbar陷波器芯片400的输入输出端口404作为宽通带匹配电路接入端,与宽通带匹配电路的匹配电感相连101,实现强电路匹配。

75.实现宽通带fbar陷波器结构,如图1所示;通过在中间级串联谐振器引入外接匹配电感,能够在阻带左右两端分别引入一个及以上的传输极点,可以有效解决fbar陷波器阻带抑制和通带插损驻波相矛盾的问题,有效增大fbar陷波器芯片的应用通带带宽。

76.实施例三

77.在射频系统中,通常要求陷波器在对特定频段进行陷波的同时保证正常信号低衰减通过,因此通常需要陷波器具有高阻带抑制、宽通带范围及低通带插损和低通带驻波等特性。

78.采用上述技术,仿真设计了如图5所示的fbar拓扑结构,实现了图8所示的版图结构,在0.381mm厚的氧化铝陶瓷基板上实现了fbar陷波器宽通带匹配电路结构,通过物理集

成和金丝键合,实现了宽通带fbar陷波器结构。

79.协同电学仿真和半实物电磁耦合仿真,获得频率响应曲线如图9所示,其中阻带带宽为

±

10mhz,阻带抑制>35db,通带插损<2.5db,通带驻波<2.2,通带带宽达到4倍频以上。

80.与图4所示的常规匹配技术相比,采用上述技术实现的宽通带fbar陷波器结构在通带增加了3个传输极点,这得益于在中心位置谐振器引入的外接电感匹配作用,其中2个传输极点位于阻带左端,1个传输极点位于阻带右端;位于阻带近端的2个传输极点,有效降低了通带插损和驻波;位于阻带左边远端的传输极点大幅优化了通带远端的插损和驻波,使得通带带宽达到4倍频以上,有效满足了低插损、低驻波、高阻带抑制及宽通带应用的要求,在性能上优于现有技术。

81.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

82.提供本背景技术部分是为了大体上呈现本发明的上下文,当前所署名的发明人的工作、在本背景技术部分中所描述的程度上的工作以及本部分描述在申请时尚不构成现有技术的方面,既非明示地也非暗示地被承认是本发明的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1