外延级氮化物器件单片异构集成电路及其制作方法

本发明属于半导体器件,特别涉及一种外延级氮化物器件单片异构集成电路,可用于滤波-微波放大器射频前端系统。

背景技术:

1、射频集成电路广泛应用于电子对抗、智能武器、航空航天装备、雷达探测、及无线通信中,完成接收机和发射机的射频前端模拟信号处理。射频集成电路通常由微波功率放大器件和无源滤波器件构成,共同完成信号噪声去除及信号放大。其中,微波功率放大器件的发展趋势是基于宽禁带半导体氮化镓材料技术,这主要是由于该材料具有高的电子饱和速度和高的击穿场强,能实现高的工作频率和输出功率及其功率转换效率。而无源滤波器件通常由磁控溅射的多晶氮化铝材料制备,这主要得益于该材料具有大的压电系数和机电耦合系数及其高品质因子。

2、常规gan高电子迁移率晶体管器件结构如图1所示,其自下而上包括衬底、成核层、gan沟道层、aln插入层和algan势垒层,algan势垒层上设有栅电极,源漏区欧姆接触上设有源、漏电极。常规的多晶aln材料制备的声表面波器件结构如图2所示,其自下而上包括衬底、多晶aln压电层,多晶aln压电层上设有叉指电极作为换能器。将无源aln声表面波器件与有源gan高电子迁移率晶体管集成,可实现用于射频前端系统中更高性能的滤波-微波放大器单片异构集成电路,使射频前端系统小型化并提高集成度。然而,目前的射频前端功放模块中,由于声表面波器件和微波功率放大器件多为分立器件,且两种器件的生长方式不同,因而存在以下几个缺点:

3、1、不能灵活调控声表面波器件工作频段、带宽和边带抑制比,若采用可变电容器来调控声表面波器件,则增加了电路复杂性。

4、2、声表面波器件和微波功率放大器件分立封装,会引入额外的寄生电感和互感,使得高频工作时器件性能恶化,且器件之间的隔离会导致芯片集成面积增大,额外的布线不利于射频集成电路的小型化。

5、3、常规aln声表面波器件为磁控溅射生长的多晶材料制备,常规gan高电子迁移率晶体管为金属有机物化学气相淀积或分子束外延生长的单晶材料制备,这两种器件的不同材料外延生长方式,会导致两者的材料晶体质量有着较大差距,难以实现两种器件材料的连续生长和外延级单片集成。

6、4、常规aln声表面波器件多以多晶aln材料制备,其滤波器的机电耦合系数、压电系数、声速和功率处理能力及其品质因子都较低,限制了声表面波器件的工作频率、输出功率,且工作频段不能调控。

7、5、常规gan高电子迁移率晶体管栅极下方的铁电调控层为离位生长的多晶材料,会引入额外的界面态,限制了器件的单片铁电集成。

技术实现思路

1、本发明目的在于提出一种外延级氮化物器件单片异构集成电路及其制作方法,以解决已有声表面波器件工作频段难以调控,且与高电子迁移率晶体管难以外延异构集成,及封装体积大的问题。

2、实现本发明目的技术方案如下:

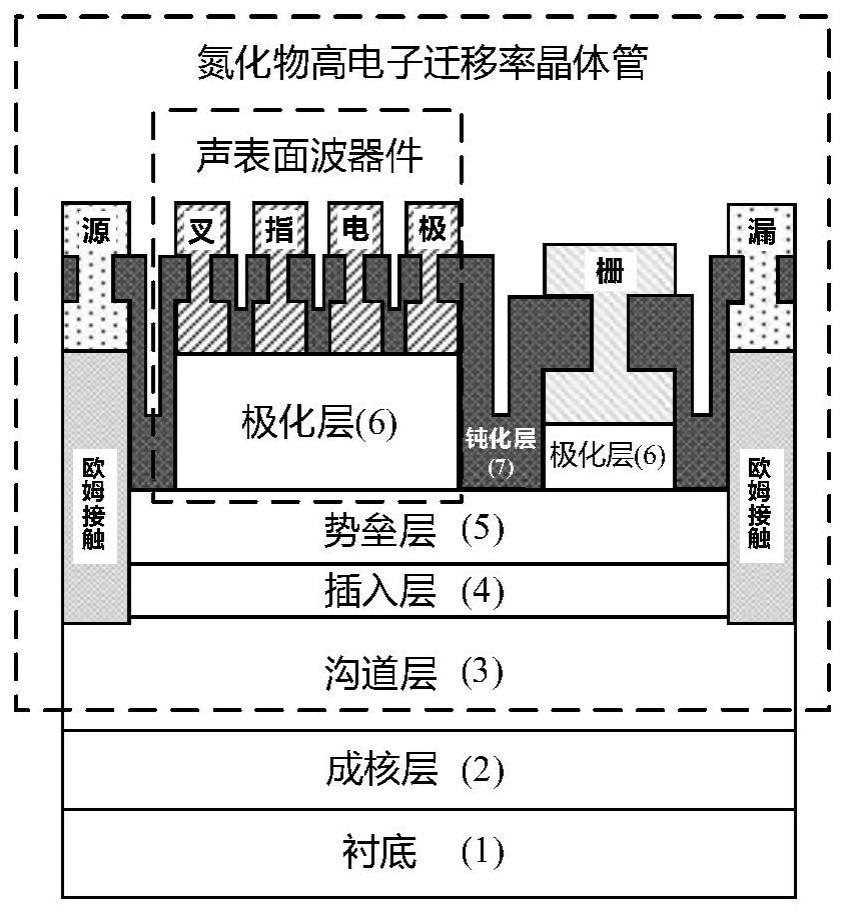

3、1.一种外延级氮化物器件单片异构集成电路,其特征在于:自下而上包括衬底、成核层、沟道层、插入层、势垒层,极化层,极化层上部设置有栅电极和叉指电极;

4、所述叉指电极与其下方对应的极化层构成氮化物声表面波器件;

5、所述沟道层至势垒层的欧姆接触区上设置源电极和漏电极,该源、漏电极与沟道层、插入层、势垒层、栅电极及栅电极下方对应的极化层构成氮化物高电子迁移率晶体管;

6、所述氮化物声表面波器件设置在氮化物高电子迁移率晶体管栅源导通区的势垒层上,且叉指电极分别与栅电极和源电极之间填充有钝化层,以实现对这两个器件的隔离,通过调节高电子迁移率晶体管的二维电子气浓度实现对声表面波器件工作频段、带宽和边带抑制比的调控;

7、进一步,所述极化层,厚度为500nm-1500nm,采用scmalnn材料,其中组分0<m<0.35,且m+n=1;

8、进一步,所述势垒层,厚度为6nm~30nm,采用scxinyalzgawn材料,其中组分0≤x≤0.3,0≤y≤0.3,0≤z<1,0≤w<1且x+y+z+w=1;

9、进一步,所述衬底,采用蓝宝石材料、硅材料、碳化硅材料、金刚石材料、氮化镓材料、氮化铝材料、氮化硼材料、氧化镓材料中的任意一种材料;

10、进一步,所述钝化层,采用sin材料、al2o3材料、hfo2材料中的任意一种材料;

11、进一步,所述沟道层,采用gan材料,厚度为500nm-4000nm;

12、进一步,所述成核层,采用aln材料,厚度为3nm-1000nm;

13、进一步,所述插入层,采用aln材料,厚度为1nm-2nm。

14、2.一种外延级氮化物器件单片异构集成电路的制作方法,其特征在于,包括如下步骤:

15、1)使用金属有机物化学气相淀积技术或分子束外延技术,在衬底基片上生长3nm-1000nm的aln成核层;

16、2)使用金属有机物化学气相淀积方法或分子束外延技术,在aln成核层上生长500nm-4000nm的gan沟道层;

17、3)使用金属有机物化学气相淀积方法或分子束外延技术,在gan沟道层上生长厚度为1nm-2nm的aln插入层;

18、4)使用金属有机物化学气相淀积方法或分子束外延技术,在aln插入层上生长厚度为6nm-30nm的势垒层;

19、5)使用金属有机物化学气相淀积方法或分子束外延技术,在势垒层上生长厚度为500nm-1500nm的极化层;

20、6)在极化层上以光刻胶为掩膜,选定氮化物高电子迁移率晶体管源漏欧姆接触区域,采用干法刻蚀法刻蚀极化层至沟道层的上部,形成源漏欧姆接触区凹槽;

21、7)使用金属有机物化学气相淀积方法或分子束外延方法在源漏欧姆接触区凹槽中生长si掺杂n型gan层,si的剂量为(0.5-5)×1020cm-3,形成欧姆接触区;

22、8)以光刻胶为掩膜,定义氮化物高电子迁移率晶体管栅电极区域和氮化物声表面波器件制作区,采用感应耦合等离子体刻蚀方法,使用bcl3/cl2气体源,完全刻蚀声表面波器件制作区和高电子迁移率晶体管栅电极区域外的极化层;

23、9)以光刻胶为掩膜,使用干法刻蚀工艺,将氮化物高电子迁移率晶体管栅电极区域的极化层减薄至30nm~80nm;

24、10)以光刻胶为掩膜,采用电子束蒸发工艺,在欧姆接触区先淀积欧姆接触金属ti/al/ni/au,再在830℃氮气气氛下退火,形成源电极和漏电极;之后再以光刻胶为掩膜,选定声表面波器件制作区域,采用电子束蒸发工艺,在声表面波器件制作区域的极化层上淀积金属ti/au,形成声表面波器件的叉指电极;

25、11)以光刻胶为掩膜,并采用电子束蒸发工艺,在高电子迁移率晶体管栅电极区域减薄的极化层上淀积金属ni/au,形成栅电极;

26、12)采用等离子体增强化学气相淀积法或原子层淀积工艺,在整个器件上表面上淀积厚度为50nm-200nm的钝化层;

27、13)以光刻胶为掩膜,采用反应离子刻蚀方法,使用sf6气体源,刻蚀钝化层形成栅电极通孔、源电极通孔、漏电极通孔与叉指电极通孔;

28、14)采用传统光学光刻工艺,在器件表面形成栅电极、源电极、漏电极与叉指电极pad图形,以光刻胶为掩膜,采用电子束蒸发方法,在各电极pad图形上蒸发au金属层,分别形成各电极pad图形与各电极之间的引线,完成单片异构的射频集成电路制备。

29、本发明与现有技术相比具有如下优点:

30、1、本发明将氮化物声表面波器件与氮化物高电子迁移率晶体管进行外延级单片异构集成,可简化分立器件的集成制作工艺,减少封装过程引入的寄生电感,有利于减小芯片面积和系统小型化,提高射频前端电路性能;

31、2、本发明的声表面波器件位于高电子迁移率晶体管栅源导通区,可通过调控高电子迁移率晶体管导电沟道中的二维电子气浓度来改变声表面波器件的工作频段、输出功率和滤波能力;

32、3、本发明采用金属有机物化学气相淀积技术或分子束外延技术,一次性实现了声表面波器件与高电子迁移率晶体管材料的生长,解决了多晶材料滤波器与单晶材料高电子迁移率晶体管由于材料生长方式不一致导致难以单片外延集成的问题;

33、4、本发明中的极化层采用连续外延生长的单晶scaln材料,由于该材料具有强的铁电特性,不仅可增加器件的栅控能力,减小器件的亚阈值摆幅,而且可正向增加器件的阈值电压,降低氮化镓集成电路集成设计的难度;同时由于该材料与传统磁控溅射生长的多晶(sc)aln材料相比,有一致的晶相和更高的压电系数、声速和机电耦合系数,因而能提高声表面波器件的工作频率、品质因子和功率处理能力,实现压电材料的滤波器无源器件和单晶射频有源器件的单片集成。

- 还没有人留言评论。精彩留言会获得点赞!