一种复合材料耐压壳体高可靠性连接结构及方法与流程

本发明涉及复合材料耐压壳体,具体涉及一种复合材料耐压壳体高可靠性连接结构及方法。

背景技术:

1、复合材料耐压壳体具有轻质、高强、耐海水腐蚀等特点,近年来,海洋活动中对复合材料耐压壳体的需求越来越多,复合材料轻质的特点可以大大降低装备的整装质量,可以增加装备的续航里程,装备可以搭载更多的电池设备提高装备的续航时长,同时也可以搭载更多的探测设备等,但是在海洋探测设备、水中兵器、滑翔机等壳体内部均存放昂贵精密的设备,故耐压壳体连接的可靠性变得尤为重要,对于在深海环境中使用的装备,还需要承受海水带来的高压力,对耐压壳体的连接结构带来了更严苛的考验。

2、目前复合材料耐压壳体与金属部件之间的连接,主要通过螺栓连接和胶接连接,然而通过螺栓连接将复合材料耐压壳体与金属部件直接连接,会造成复合材料耐压壳体中纤维的中断,受力时,连接部位容易造成应力集中,长期高外压使用过程中,会有耐压壳体破坏的风险;而胶接连接受胶层厚度、环境影响较大,单独使用,也难以保证连接的可靠性。

技术实现思路

1、针对现有技术的上述不足,本发明提供一种复合材料耐压壳体高可靠性连接结构及方法;该复合材料耐压壳体高可靠性连接结构及方法连接可靠性高,且不会造成复合材料耐压壳体纤维中断,可以很好的保持复合材料的纤维连续性,保证复合材料耐压壳体的强度,降低耐压壳体使用的风险。

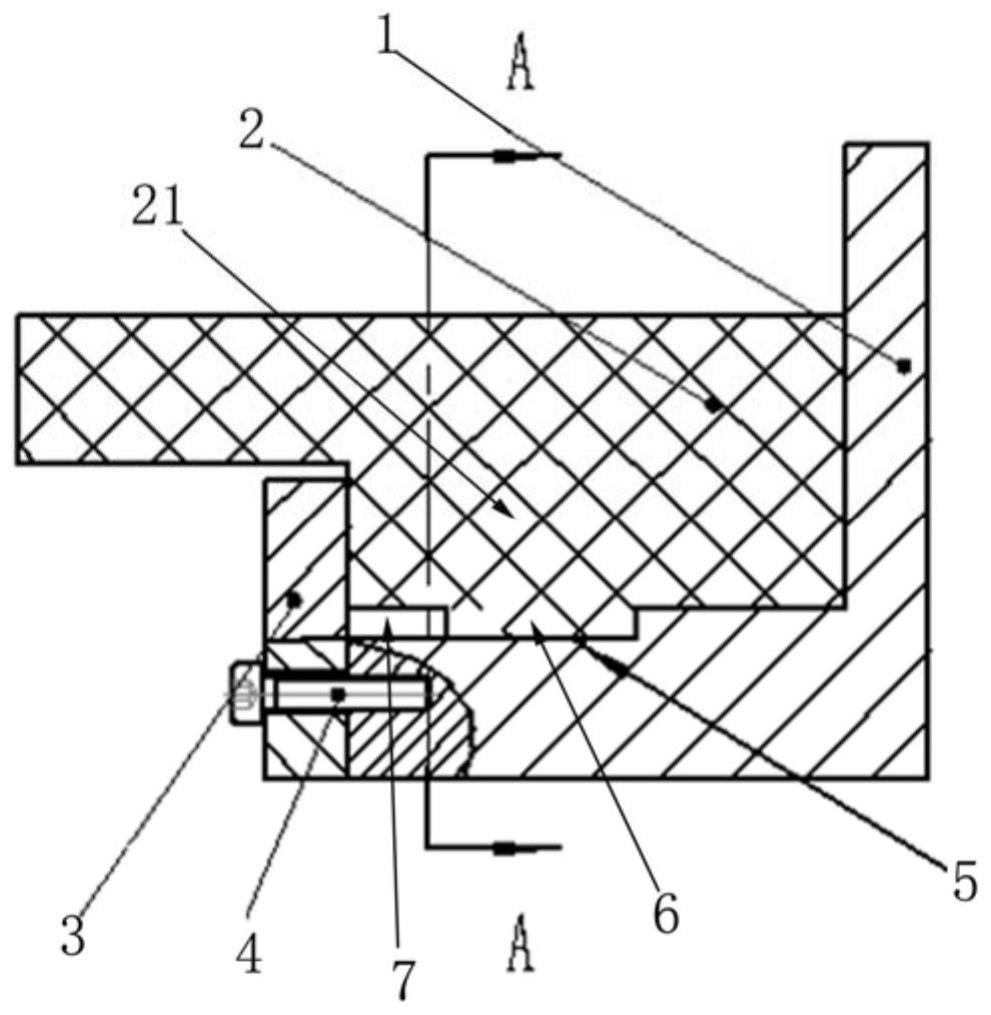

2、为了解决上述技术问题,本发明一方面提供的一种复合材料耐压壳体高可靠性连接结构,包括,

3、金属端框,所述金属端框的一端设置有第一防转结构;

4、复合材料耐压壳体,所述复合材料耐压壳体的端口设置有第二防转结构,所述复合材料耐压壳体与所述金属端框通过所述第二防转结构与所述第一防转结构连接;

5、胶粘层,设于所述金属端框与所述复合材料耐压壳体的接触面之间;

6、所述金属端框的轴头连接有防脱装置,所述防脱装置与所述复合材料耐压壳体抵触连接。

7、本发明进一步改进中,当所述复合材料耐压壳体壁厚小于10mm时,所述第一防转结构为设置于所述金属端框轴位置的阶梯防转槽,所述第二防转结构为设置于所述复合材料耐压壳体内凸缘内壁上的阶梯防转凸台,所述阶梯防转凸台与所述阶梯防转槽插接;

8、所述阶梯防转凸台的内侧设置有键槽,所述键槽内安装有键;

9、所述防脱装置为连接法兰,所述连接法兰与所述金属端框轴头连接,且所述连接法兰与所述复合材料耐压壳体内凸缘抵触连接。

10、通过上述设计,本方案可更便于所述复合材料耐压壳体与所述金属端框连接。

11、本发明进一步改进中,当所述复合材料耐压壳体壁厚大于10mm时,所述第一防转结构为设置于所述金属端框环位置的防转槽,所述第二防转结构为设置于所述复合材料耐压壳体端头上的防转凸台,所述防转凸台与所述防转槽插接;

12、所述防脱装置为连接法兰,所述连接法兰与所述金属端框轴头连接,且所述连接法兰与所述复合材料耐压壳体内凸缘抵触连接。

13、通过上述设计,本方案可更便于所述复合材料耐压壳体与所述金属端框连接。

14、本发明进一步改进中,当所述复合材料耐压壳体直径大于500mm,壁厚大于30mm时,所述第一防转结构为设置于所述金属端框轴头边缘位置的第一防转槽,所述第二防转结构为设置于所述复合材料耐压壳体内凸缘上的第二防转槽;

15、所述防脱装置包括连接板,所述连接板上设置有防脱凸台;

16、所述第一防转槽与所述第二防转槽位置对合成合槽,所述防脱凸台与所述合槽插接,所述连接板与所述金属端框轴头连接。

17、通过上述设计,本方案可更便于所述复合材料耐压壳体与所述金属端框连接。

18、本发明一方面提供一种复合材料耐压壳体高可靠性连接方法,包括以下步骤,

19、步骤s1,在金属端框上预先设置第一防转结构;

20、步骤s2,在复合材料耐压壳体上预先设置与所述第一防转结构配合的第二防转结构;

21、步骤s3,将所述复合材料耐压壳体的粘接面打磨成粗糙面并进行粗糙面清理;

22、步骤s4,将所述金属端框的粘接面喷砂处理成喷砂面并进行喷砂面清理,涂刷结构胶;

23、步骤s5,将所述复合材料耐压壳体的粘接面与所述金属端框的粘接面粘接,此时所述第一防转结构与所述第二防转结构匹配连接;

24、步骤s6,将匹配连接后的所述金属端框与所述复合材料耐压壳体加热固化;

25、步骤s7,出炉后,将防脱装置与所述金属端框连接,且与所述复合材料耐压壳体内凸缘抵触连接;

26、步骤s8,将所述金属端框与所述复合材料耐压壳体再次加热固化,所述金属端框与所述复合材料耐压壳体连接完毕。

27、通过上述设计,本方案可更便于所述复合材料耐压壳体与所述金属端框连接。

28、本发明进一步改进中,所述复合材料耐压壳体壁厚小于10mm,步骤s1中的所述第一防转结构为设置于所述金属端框轴位置的阶梯防转槽,步骤s2中的所述第二防转结构为设置于所述复合材料耐压壳体内凸缘内壁上的阶梯防转凸台,所述阶梯防转凸台与所述阶梯防转槽插接;

29、所述阶梯防转凸台的内侧设置有键槽,所述键槽内安装有键;

30、步骤s7中的所述防脱装置为连接法兰,所述连接法兰与所述金属端框轴头连接,且所述连接法兰与所述复合材料耐压壳体内凸缘抵触连接。

31、通过上述设计,本方案可更便于所述复合材料耐压壳体与所述金属端框连接。

32、本发明进一步改进中,所述复合材料耐压壳体壁厚大于10mm,步骤s1中的所述第一防转结构为设置于所述金属端框环位置的防转槽,步骤s2中的所述第二防转结构为设置于所述复合材料耐压壳体端头上的防转凸台,所述防转凸台与所述防转槽插接;

33、步骤s7中的所述防脱装置为连接法兰,所述连接法兰与所述金属端框轴头连接,且所述连接法兰与所述复合材料耐压壳体内凸缘抵触连接。

34、通过上述设计,本方案可更便于所述复合材料耐压壳体与所述金属端框连接。

35、本发明进一步改进中,所述复合材料耐压壳体直径大于500mm,壁厚大于30mm,步骤s1中的所述第一防转结构为设置于所述金属端框轴头边缘位置的第一防转槽,步骤s2中的所述第二防转结构为设置于所述复合材料耐压壳体内凸缘上的第二防转槽;

36、步骤s7中的所述防脱装置包括连接板,所述连接板上设置有防脱凸台;

37、所述第一防转槽与所述第二防转槽位置对合成合槽,所述防脱凸台与所述合槽插接,所述连接板与所述金属端框轴头连接。

38、通过上述设计,本方案可更便于所述复合材料耐压壳体与所述金属端框连接。

39、本发明一方面提供一种复合材料耐压壳体高可靠性连接结构,包括,

40、金属端框,所述金属端框的轴头边缘上设置有第一防转防脱槽;

41、复合材料耐压壳体,所述复合材料耐压壳体的端口设置有第二防转防脱槽,所述复合材料耐压壳体与所述金属端框通过所述第二防转防脱槽与所述第一防转防脱槽连接。

42、通过上述设计,本方案可更便于所述复合材料耐压壳体与所述金属端框连接。

43、本发明一方面提供的一种复合材料耐压壳体高可靠性连接方法,包括以下步骤,

44、步骤s1,在金属端框轴位置上预先设置第一防转防脱槽;

45、步骤s2,将所金属端框套装在模具端头上,并在所述金属端框的端头上粘贴脱模布后安装木封头,此时所述木封头套接在模具中轴上;

46、步骤s3,所述模具外侧以及所述金属端框轴位置处环向缠绕复合材料纤维,复合材料纤维缠绕过程中,将所述第一防转防脱槽填平;

47、步骤s4,缠绕至所需复合材料耐压壳体外径后入炉固化;

48、步骤s5,出炉后,所述复合材料耐压壳体端口与所述第一防转防脱槽接触处固化形成第二防转防脱槽;

49、步骤s6,切除所述木封头,撕掉所述脱模布,所述复合材料耐压壳体与所述金属端框连接完毕。

50、通过上述设计,本方案可更便于所述复合材料耐压壳体与所述金属端框连接。

51、与现有技术相比,本发明具有如下有益效果:

52、本发明连接可靠性高,且不会造成复合材料耐压壳体纤维中断,可以很好的保持复合材料的纤维连续性,保证复合材料耐压壳体的强度,降低耐压壳体使用的风险。

- 还没有人留言评论。精彩留言会获得点赞!