盲槽制作方法和刚挠结合PCB与流程

本发明涉及pcb制作,尤其涉及盲槽制作方法和刚挠结合pcb。

背景技术:

1、从当今电子产品的发展趋势可以看出,空间节约性、3d组装性和产品的可靠性成为新型电子产品的发展趋势。电子市场的扩充促使全球pcb规模与技术不断更新,pcb制造商随之探索出各种适应发展的新技术。由于环境和用途的制约,出现了挠性pcb设计;为进一步保证产品的可焊接性与3d组装性,刚挠结合pcb便应运而生。

2、刚挠结合pcb是近年来增长非常迅速的一类pcb。据统计,2005年至2010年的全球年平均增长率按产值计算超过20%,按面积计算则超过37%,明显超过了普通pcb的增长速度。从国内外市场分析可以看出,中国国内自主品牌的线路板企业需要尽早研发刚挠结合pcb的关键制作技术,以推动我国线路板产业转型发展。

3、目前世界范围内,许多科研机构都在研究刚挠结合pcb制作技术的更高端技术,尤其是挠性板位于表面层和高阶的一类刚挠结合pcb,此两类pcb不仅具备普通刚挠结合pcb的优点,更具有信息的特定传输性与低干扰特性。基于种种优点,高阶刚挠pcb与高层表面刚挠pcb已经广泛应用于医疗器械、汽车电子、航空航天、军工产品等各个领域。

4、然而,现有高阶刚挠pcb制作工艺中,在第二次压合前硬板层需要制作盲槽,盲槽深度要求0.50±0.13mm,若使用机械铣盲槽,盲槽宽度高达0.8mm,第二次层压时胶体会流入盲槽内,表面形成一个凹槽,外层图形制作时易导致贴干膜空洞问题,导致外层短路、渗镀等致命性问题。

技术实现思路

1、本发明的目的是提供盲槽制作方法和刚挠结合pcb,其利用具有恒定光束直径的气体激光在半成品刚挠结合pcb上的刚性板组上烧蚀得到盲槽,其盲槽宽度相对传统盲槽制作方法获得的盲槽宽度有效缩小了0.675mm,有效防止压合时胶体流入盲槽内,保证了板面平整性,且气体激光烧蚀的方法省去了对半成品刚挠结合pcb的机械定位、人工排版、人工调试进刀量等流程,简化了生产方式,提高了生产效率,降低了后续贴膜凹陷、空洞所造成的报废,从而确保了准时交货时间,节约了生产成本。

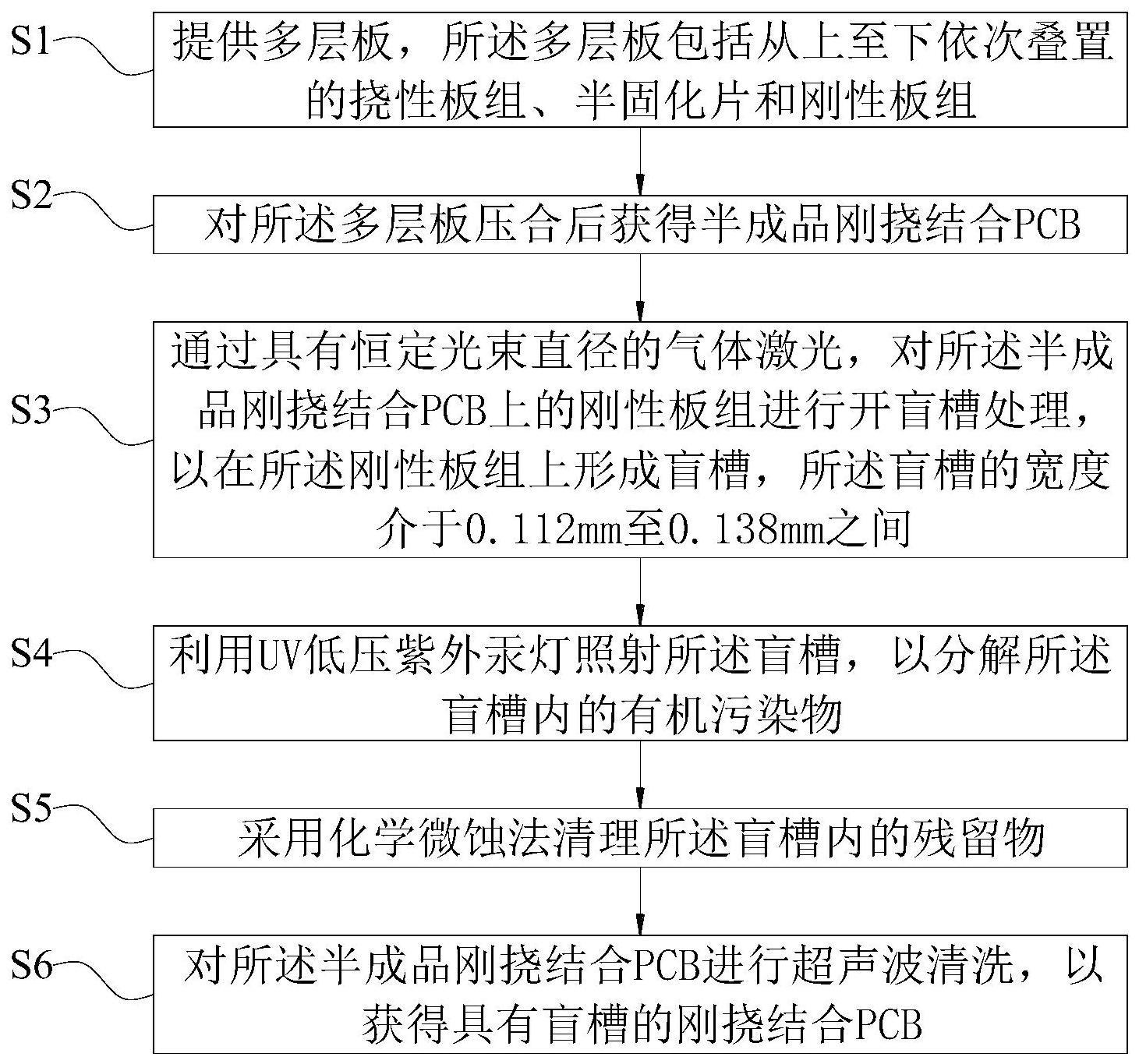

2、为了实现上述目的,本发明公开了一种盲槽制作方法,其包括如下步骤:

3、s1、提供多层板,所述多层板包括从上至下依次叠置的挠性板组、半固化片和刚性板组;

4、s2、对所述多层板压合后获得半成品刚挠结合pcb;

5、s3、通过具有恒定光束直径的气体激光,对所述半成品刚挠结合pcb上的刚性板组进行开盲槽处理,以在所述刚性板组上形成盲槽,所述盲槽的宽度介于0.112mm至0.138mm之间;

6、s4、利用uv低压紫外汞灯照射所述盲槽,以分解所述盲槽内的有机污染物;

7、s5、采用化学微蚀法清理所述盲槽内的残留物;

8、s6、对所述半成品刚挠结合pcb进行超声波清洗,以获得具有盲槽的刚挠结合pcb。

9、较佳地,所述盲槽的深度介于0.37mm至0.63mm之间,所述盲槽的深度小于所述刚性板组的厚度。

10、较佳地,所述气体激光为二氧化碳激光。

11、较佳地,所述步骤s4具体包括:

12、s41、调整所述uv低压紫外汞灯的参数,以使所述uv低压紫外汞灯同时产生第一紫外光和第二紫外光;

13、s42、调整所述第一紫外光和第二紫外光的照射角度,以使所述第一紫外光和第二紫外光同时照射所述盲槽,以通过所述第一紫外光和第二紫外光分解所述盲槽内的有机污染物。

14、较佳地,所述第一紫外光的波长为254nm,所述第二紫外光的波长为185nm。

15、较佳地,所述采用化学微蚀法清理所述盲槽内的残留物,具体包括:

16、通过超声波工艺对所述盲槽进行碱性除油处理。

17、较佳地,所述步骤s6具体包括:

18、s61、对所述盲槽进行第一次水洗处理;

19、s62、对所述盲槽进行第二次水洗处理;

20、s63、对所述盲槽进行第一次超声波精洗处理;

21、s64、对所述盲槽进行漂白处理;

22、s65、对所述盲槽进行第三次水洗处理;

23、s66、对所述盲槽进行第四次水洗处理;

24、s67、对所述盲槽进行第二次超声波精洗处理;

25、s68、对所述盲槽进行活化处理;

26、s69、对所述盲槽进行第五次水洗处理;

27、s610、对所述盲槽进行第六次水洗处理;

28、s611、对所述盲槽进行第三次超声波精洗处理。

29、较佳地,所述步骤s64具体包括:

30、将稀硝酸注入所述盲槽内,以使所述稀硝酸与所述盲槽的内壁发生中和反应,以漂白所述盲槽的内壁。

31、较佳地,所述步骤s6之后还包括:

32、对所述盲槽进行电镀处理。

33、相应地,本发明还公开了一种刚挠结合pcb,其通过如上所述的盲槽制作方法制得。

34、与现有技术相比,本发明通过具有恒定光束直径的气体激光,对所述半成品刚挠结合pcb上的刚性板组进行开盲槽处理,以在所述刚性板组上形成盲槽,所述盲槽的宽度介于0.112mm至0.138mm之间,再依次通过uv低压紫外汞灯照射、化学微蚀法、超声波清洗等工序清理盲槽内的有机污染物,其利用具有恒定光束直径的气体激光在半成品刚挠结合pcb上的刚性板组上烧蚀得到盲槽,其盲槽宽度相对传统盲槽制作方法获得的盲槽宽度有效缩小了0.675mm,有效防止压合时胶体流入盲槽内,保证了板面平整性,且气体激光烧蚀的方法省去了对半成品刚挠结合pcb的机械定位、人工排版、人工调试进刀量等流程,简化了生产方式,提高了生产效率,降低了后续贴膜凹陷、空洞所造成的报废,从而确保了准时交货时间,节约了生产成本,且盲槽内的有机污染物被分解后能够在化学微蚀法下实现有效清理,再结合超声波清洗能够彻底清除盲槽内的胶渣,从而避免在后续盲槽槽金属化过程中,因盲槽内残留胶渣而导致盲槽的槽底镀铜产生开裂及“螃蟹脚”现象。

技术特征:

1.一种盲槽制作方法,其特征在于,包括如下步骤:

2.如权利要求1所述的盲槽制作方法,其特征在于,所述盲槽的深度介于0.37mm至0.63mm之间,所述盲槽的深度小于所述刚性板组的厚度。

3.如权利要求1所述的盲槽制作方法,其特征在于,所述气体激光为二氧化碳激光。

4.如权利要求1所述的盲槽制作方法,其特征在于,所述利用uv低压紫外汞灯照射所述盲槽,以分解所述盲槽内的有机污染物,具体包括:

5.如权利要求4所述的盲槽制作方法,其特征现在于,所述第一紫外光的波长为254nm,所述第二紫外光的波长为185nm。

6.如权利要求1所述的盲槽制作方法,其特征现在于,所述采用化学微蚀法清理所述盲槽内的残留物,具体包括:

7.如权利要求1所述的盲槽制作方法,其特征现在于,所述对所述半成品刚挠结合pcb进行超声波清洗,具体包括:

8.如权利要求7所述的盲槽制作方法,其特征现在于,所述对所述盲槽进行漂白处理,具体包括:

9.如权利要求1所述的盲槽制作方法,其特征现在于,所述对所述半成品刚挠结合pcb进行超声波清洗,以获得具有盲槽的成品刚挠结合pcb,之后还包括:

10.一种刚挠结合pcb,其特征在于,通过如权利要求1-9中任一项所述的盲槽制作方法制得。

技术总结

本发明公开了盲槽制作方法和刚挠结合PCB,该方法包括:对多层板压合后获得半成品刚挠结合PCB;通过具有恒定光束直径的气体激光,对半成品刚挠结合PCB上的刚性板组进行开盲槽处理,以在刚性板组上形成盲槽,盲槽的宽度介于0.112mm至0.138mm之间;利用UV低压紫外汞灯照射盲槽,以分解盲槽内的有机污染物;采用化学微蚀法清理盲槽内的残留物;对半成品刚挠结合PCB进行超声波清洗;本发明利用具有恒定光束直径的气体激光在半成品刚挠结合PCB上的刚性板组上烧蚀得到盲槽,其盲槽宽度相对传统盲槽制作方法获得的盲槽宽度有效缩小了0.675mm,有效防止压合时胶体流入盲槽内,保证了板面平整性,且气体激光烧蚀的方法省去了多个流程,简化了生产方式。

技术研发人员:孟昭光,赵南清,曾国权,蔡志浩

受保护的技术使用者:东莞市五株电子科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!