电路板制造工艺及电路板的制作方法

1.本技术涉及pcb制造技术领域,特别涉及一种电路板制造工艺及电路板。

背景技术:

2.pcb(printed circuit board)板,即印刷电路板,作为电子元件的支撑体,现已在各行各业中都发挥着重要作用,同时,随着电子产品逐渐微型化,布线密度高,体积小,重量轻,而作为电子产品的重要载体,印制线路板及封装基板也日益朝高精密线路、密集小孔以及超薄板的方向发展。

3.相关技术中,由于pcb超薄基板非常薄,制造工艺比较复杂,并且会出现填孔凹陷的问题。

技术实现要素:

4.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出一种电路板制造工艺及电路板,制作步骤简单,且能够降低出现填孔凹陷的概率。

5.第一方面,本技术实施例提供了一种电路板制造工艺,包括:

6.对基材进行开料,得到内层芯板;

7.对所述内层芯板进行第一次激光钻孔;

8.对经过所述第一次激光钻孔的所述内层芯板进行第一次盲孔填平;

9.将经过所述第一次盲孔填平后的所述内层芯板与铜箔、半固化片进行压合,得到合板;

10.对所述合板进行第二次激光钻孔;

11.对经过所述第二次激光钻孔的合板进行沉铜;

12.对沉铜后的所述合板进行第二次盲孔填平,使得所述合板的盲孔的铜厚达到目标铜厚;

13.对经过所述第二次盲孔填平的合板进行图形电铜处理,得到电路板。

14.根据本技术实施例的电路板制造工艺,至少具有如下有益效果:本技术实施例的电路板制作工艺,先对基材进行开料,得到内层芯板;对内层芯板进行第一次激光钻孔;对经过第一次激光钻孔的内层芯板进行第一次盲孔填平;将经过第一次盲孔填平后的内层芯板与铜箔、半固化片进行压合,得到合板;对合板进行第二次激光钻孔;对经过第二次激光钻孔的合板进行沉铜;对沉铜后的合板进行第二次盲孔填平,使得合板的盲孔的铜厚达到目标铜厚;对经过第二次盲孔填平的合板进行图形电铜处理,得到电路板。本技术实施例的电路板制作工艺中,对经过所述第二次激光钻孔的合板进行沉铜后,直接对沉铜后的所述合板进行第二次盲孔填平,使得所述合板的盲孔的铜厚达到目标铜厚,在第二次盲孔填平前,无需进行全板电镀与镀孔前干膜,在进行第二次盲孔填平后,无需进行褪膜以及进行陶瓷磨板,而镀孔前干膜等流程通常会引起填孔凹陷的问题,因此本方案的制作工艺不仅步骤简单,还能够降低出现填孔凹陷的概率。

15.根据本技术第一方面的一些实施例,所述合板包括1个所述内层芯板、2个所述半固化片和2个所述铜箔,2个所述半固化片分别贴合于所述内层芯板的相对的两面,所述铜箔和所述半固化片一一对应,所述铜箔贴合于对应的所述半固化片背离所述内层芯板的一面;

16.所述对所述合板进行第二次激光钻孔,包括:

17.根据第一激光参数,击穿所述铜箔;

18.在击穿所述铜箔后,根据第二激光参数,击穿所述半固化片。

19.根据本技术第一方面的一些实施例,所述对所述内层芯板进行第一次激光钻孔,包括:

20.对所述内层芯板进行第一次激光钻孔,使得在所述内层芯板形成盲孔,且所述内层芯板的盲孔的形状为方形,悬铜量小于15μm。

21.根据本技术第一方面的一些实施例,,在所述对经过所述第一次激光钻孔的所述内层芯板进行第一次盲孔填平之前,还包括:

22.依次对经过所述第一次激光钻孔的所述内层芯板进行等离子清洗、黑孔处理和垂直连续电镀;其中,在经过所述垂直连续电镀后,所述内层芯板的盲孔的铜厚为5至10μm。

23.根据本技术第一方面的一些实施例,所述对经过所述第一次激光钻孔的所述内层芯板进行第一次盲孔填平,包括:

24.采用电镀填孔方式对所述内层芯板进行第一次盲孔填平;其中,在进行所述电镀填孔时,所述内层芯片设有盲孔的一面朝上。

25.根据本技术第一方面的一些实施例,所述采用电镀填孔方式对所述内层芯板进行第一次盲孔填平,包括:

26.依次对所述内层芯板进行第一次电镀填孔、第二次电镀填孔、第三次电镀填孔、第四次电镀填孔;其中,第四次电镀采用的电镀电流大于第一次电镀填孔、第二次电镀填孔、第三次电镀填孔的电镀电流。

27.根据本技术第一方面的一些实施例,所述对沉铜后的所述合板进行第二次盲孔填平,包括:

28.采用预设陪镀板对沉铜后的所述合板进行龙门电镀填孔;其中,所述预设陪镀板的尺寸大于所述合板的尺寸。

29.根据本技术第一方面的一些实施例,在所述对所述第二次盲孔填平的合板进行图形电铜处理,得到电路板之后,还包括:

30.对所述电路板进行测试;其中,所述测试包括外层aoi。

31.根据本技术第一方面的一些实施例,在所述所述电路板进行测试之后,还包括:

32.对测试合格的所述电路板按包装规范包装入库。

33.第二方面,本技术实施例提供了一种电路板,所述电路板由第一方面实施例任一项所述的电路板制造工艺制成。

34.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

35.下面结合附图和实施例对本技术做进一步的说明,其中:

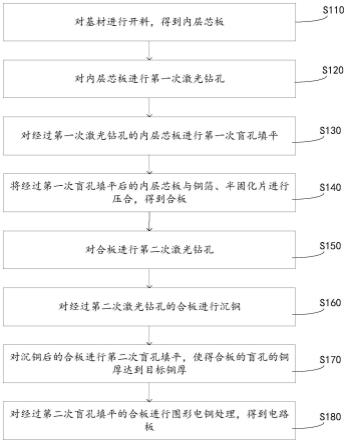

36.图1为本技术一些实施例的电路板制造工艺的流程示意图;

37.图2为本技术另一些实施例的电路板制作工艺的流程示意图;

38.图3为本技术一些实施例的预设陪镀板的简要结构示意图。

具体实施方式

39.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

40.在本技术的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

41.在本技术的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

42.本技术的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本技术中的具体含义。

43.本技术的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

44.印刷电路板作为电子元件的支撑体,现已在各行各业中都发挥着重要作用,同时,随着电子产品逐渐微型化,布线密度高,体积小,重量轻,而作为电子产品的重要载体,印制线路板及封装基板也日益朝高精密线路、密集小孔以及超薄板的方向发展。相关技术中,在制作超薄pcb电路板时,在将内层芯板与铜箔、半固化片进行压合,得到合板后,对合板进行激光钻孔然后进行沉铜,沉铜后依次进行全板电镀、镀孔前干膜、盲孔填平、褪膜、陶瓷磨板等处理,然后再进行一次沉铜以及全板电镀,再进行图形电铜步骤,步骤比较复杂,并且镀孔前干膜、褪膜、陶瓷磨板等流程容易导致填孔凹陷的问题。基于此,本技术提供一种电路板制造工艺及电路板,制作步骤简单,且能够降低出现填孔凹陷的概率。

45.参照图1,本技术第一方面实施例提供了一种电路板制造工艺,包括以下步骤:

46.步骤s110,对基材进行开料,得到内层芯板;

47.步骤s120,对内层芯板进行第一次激光钻孔;

48.步骤s130,对经过第一次激光钻孔的内层芯板进行第一次盲孔填平;

49.步骤s140,将经过第一次盲孔填平后的内层芯板与铜箔、半固化片进行压合,得到

合板;

50.步骤s150,对合板进行第二次激光钻孔;

51.步骤s160,对经过第二次激光钻孔的合板进行沉铜;

52.步骤s170,对沉铜后的合板进行第二次盲孔填平,使得合板的盲孔的铜厚达到目标铜厚;

53.步骤s180,对经过第二次盲孔填平的合板进行图形电铜处理,得到电路板。

54.本技术实施例的电路板制作工艺,先对基材进行开料,得到内层芯板;对内层芯板进行第一次激光钻孔;对经过第一次激光钻孔的内层芯板进行第一次盲孔填平;将经过第一次盲孔填平后的内层芯板与铜箔、半固化片进行压合,得到合板;对合板进行第二次激光钻孔;对经过第二次激光钻孔的合板进行沉铜;对沉铜后的合板进行第二次盲孔填平,使得合板的盲孔的铜厚达到目标铜厚;对经过第二次盲孔填平的合板进行图形电铜处理,得到电路板。本技术实施例的电路板制作工艺中,对经过所述第二次激光钻孔的合板进行沉铜后,直接对沉铜后的所述合板进行第二次盲孔填平,使得所述合板的盲孔的铜厚达到目标铜厚,在第二次盲孔填平前,无需进行全板电镀与镀孔前干膜,在进行第二次盲孔填平后,无需进行褪膜以及进行陶瓷磨板,而镀孔前干膜等流程通常会引起填孔凹陷的问题,因此本方案的制作工艺不仅步骤简单,还能够降低出现填孔凹陷的概率。

55.需要说明的是,在步骤s170中,在进行第二次盲孔填平时,一次性达到目标铜厚,当超过目标铜厚,则进行减铜即可,本领域技术人员可以根据实际需要设定目标铜厚,本技术实施例对目标铜厚不作出限定。

56.值得注意的是,本技术实施例的制作工艺能够应用于超薄pcb电路板制造,在步骤s110中,对基材进行开料,得到内层芯板,内层芯板的厚度为0.076mm。

57.在一些实施例,在步骤s140得到合板后,需要进行锣边处理。在一些实施例中,在步骤s130与步骤s140之间,还需要对内层芯板进行内层自动光学检测(automated optical inspection,aoi)处理,检测合格后再进入步骤s140。

58.可以理解的是,合板包括1个内层芯板、2个半固化片和2个铜箔,2个半固化片分别贴合于内层芯板的相对的两面,铜箔和半固化片一一对应,铜箔贴合于对应的半固化片背离内层芯板的一面;

59.参照图2,步骤s150,对合板进行第二次激光钻孔包括以下步骤:

60.步骤s210,根据第一激光参数,击穿铜箔;

61.步骤s220,在击穿铜箔后,根据第二激光参数,击穿半固化片。

62.值得注意的是,合板一共有五层,从上至下分别为铜箔、半固化片、内层芯板、半固化片、铜箔。对合板进行第二次激光钻孔时,相关技术通常是同时击穿铜箔和半固化片,而由于激光钻孔是钻盲孔,这种方式容易将盲孔击穿。因此,本技术实施例进行分段击穿,先根据第一激光参数,击穿铜箔,然后根据第二激光参数,击穿半固化片。示例性的,第一激光参数包括脉冲宽度为13μs,基准能量为14mj,脉冲数量为2,光罩为2.4mm;第二激光参数包括脉冲宽度为4μs,基准能量为2.5mj,脉冲数量为1,光罩为2.3mm。

63.在一些实施例中,在步骤s150中,钻得的合板的盲孔底部为方型,防止镭射能量波动导致孔穿异常,采取分段方式制作,因为盲孔底部残胶由于激光能量不断衰减导致,异常孔为锥形;并且镭射激光设备有10%的能量不均导致局部击穿,而本技术中使用两段能量,

镭射激光设备根据第一激光参数输出的第一段能量将铜箔击穿,镭射激光设备根据第二激光参数输出的第二段能量将半固化片击穿,如此,能够降低盲孔呈锥形的概率,也能够降低盲孔被击穿的概率。

64.可以理解的是,在步骤s120之前需要对内层芯板进行镭射前棕化处理,并使得内层芯板无物流褶皱,镭射激光设备在产生吸真空以吸住内层芯板后,对内层芯板进行激光钻孔。

65.可以理解的是,步骤s120,可以包括以下步骤:

66.对内层芯板进行第一次激光钻孔,使得在内层芯板形成盲孔,且内层芯板的盲孔的形状为方形,悬铜量小于15μm。

67.可以理解的是,在步骤s130,之前,还包括以下步骤:

68.依次对经过第一次激光钻孔的内层芯板进行等离子清洗、黑孔处理和垂直连续电镀;其中,在经过垂直连续电镀后,内层芯板的盲孔的铜厚为5至10μm。

69.在一些实施例中,在步骤s130之前,先对经过第一次激光钻孔的内层芯板进行等离子清洗,然后对内层芯板进行两次黑孔处理,再对内层芯板进行垂直连续电镀,设置垂直连续电镀的喷流上限,使得在完成垂直连续电镀后,盲孔孔铜厚度为5至10μm,例如是5μm、7μm或10μm,以防止垂直连续电镀将孔口堵死从而造成盲孔填平空洞。

70.可以理解的是,步骤s130包括以下步骤:

71.采用电镀填孔方式对内层芯板进行第一次盲孔填平;其中,在进行电镀填孔时,内层芯片设有盲孔的一面朝上。

72.值得注意的是,在对内层芯板进行第一次盲孔填平时,设有盲孔的一面朝上,并且内层芯板的边框设计pth孔与电镀包边设计,保证边框两面导通。

73.可以理解的是,采用电镀填孔方式对内层芯板进行第一次盲孔填平,包括以下步骤:

74.依次对内层芯板进行第一次电镀填孔、第二次电镀填孔、第三次电镀填孔、第四次电镀填孔;其中,第四次电镀采用的电镀电流大于第一次电镀填孔、第二次电镀填孔、第三次电镀填孔的电镀电流。

75.在一些实施例中,第一次电镀填孔的电镀电流为0.5asf,时间为40分钟;第二次电镀填孔的电镀电流为0.8asd,时间为50分钟;第三电镀填孔的电镀电流为1asf,时间为40分钟;第四次电镀电流为1.2asf,时间为40分钟。如此依次对内层芯板进行第一次电镀填孔、第二次电镀填孔、第三次电镀填孔、第四次电镀填孔,能够避免盲孔空洞,并保证内层芯板的盲孔中铜的厚度。

76.可以理解的是,步骤s170,对沉铜后的合板进行第二次盲孔填平,包括以下步骤:

77.采用预设陪镀板对沉铜后的合板进行龙门电镀填孔;其中,预设陪镀板的尺寸大于合板的尺寸。

78.需要说明的是,相关技术在进行电镀填孔时,使用的陪镀板的尺寸与合板的尺寸是相同,在电镀填孔后,铜厚均匀性较差。而本技术中,预设陪镀板的尺寸大于合板的尺寸,预设陪镀板超出合板尺寸的部分能够起到良好的分担电流作用。参照图3,图3为本技术一些实施例的预设陪镀板的示意图,在进行电镀填孔时,预设陪镀板设置pth孔与合板对应,使用导电铜丝将合板与预设陪镀板固定,图3示出的预设陪镀板包括第一部分310和第二部

分320,第一部分310的尺寸、形状均与合板相同,第二部分320能够起到良好的分担电流作用,从而避免合板的板边电流过大,从而在电镀填孔后,具有较佳的铜厚均匀性。

79.可以理解的是,在步骤s180之后,还可以包括以下步骤:

80.对经过所述电路板进行测试;其中所述测试包括外层aoi。

81.需要说明的是,还可以包括其他测试,本技术对此不作出具体限定。

82.可以理解的是,在对经过外层aoi处理的电路板进行测试之后,还包括以下步骤:

83.对测试合格的电路板按包装规范包装入库。

84.第二方面,本技术实施例提供了一种电路板,电路板由第一方面任意一项实施例的制作工艺制成。

85.上面结合附图对本技术实施例作了详细说明,但是本技术不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。此外,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1