膜压装置的制作方法

1.本技术涉及电路板领域,尤其涉及一种膜压装置。

背景技术:

2.在电路板的制备过程中,光蚀刻是不可获取的重要制备手段。光蚀刻过程中需要使用光致抗蚀剂层,干膜是目前比较常用的光致抗蚀剂层。光蚀刻过程中往往需要在电路板母板上开设结构为贯穿孔或盲孔的定位靶点。在压膜过程中,需要加热让干膜软化,以便贴附牢靠在板面上,但是,干膜在热压过程中,干膜表面的胶类会发生融化,部分胶类会以熔融态流入孔状的定位靶点中,该部分渗入的胶类在后续也较难去除,进而导致曝光时定位靶点识别异常,从而导致曝光偏移现象的发生。

3.如何解决上述问题,提升电路板在光蚀刻过程中的曝光精确度,是本领域技术人员需要考虑的。

技术实现要素:

4.有鉴于此,本技术实施例提供一种膜压装置,包括载板和压辊,所述压辊与所述载板可活动地配合,所述压辊包括第一部分及第二部分,所述第二部分与所述第一部分连接,所述第二部分设于所述第一部分的端部,所述第二部分开设有散热腔,所述第二部分还包括散热组件,所述散热组件设于所述散热腔内。

5.在一种可能的实施方式中,所述第二部分还包括第二主体,所述第二主体开设有散热开口,所述散热开口与所述散热腔连通,所述散热组件与所述第二主体连接。

6.在一种可能的实施方式中,所述散热组件包括多个散热单元,所述多个散热单元间隔设置于所述散热腔内并与所述第二主体连接。

7.在一种可能的实施方式中,所述散热单元为间隔设置的散热片。

8.在一种可能的实施方式中,所述散热片由靠近所述第一部分一侧向所述散热开口延伸。

9.在一种可能的实施方式中,所述散热单元为呈矩阵分布的散热柱。

10.在一种可能的实施方式中,所述散热柱开设有多个贯穿的散热孔,所述散热孔至少开设于所述散热柱远离所述第二主体的端部。

11.在一种可能的实施方式中,所述第二部分的数量为两个,两个所述第二部分分别设于所述第一部分相背的两端。

12.在一种可能的实施方式中,所述第一部分的横截面直径与所述第二部分的横截面直径相同。

13.在一种可能的实施方式中,所述第一部分为实心结构。

14.相较于现有技术,本技术的膜压装置设置有包括第一部分及第二部分的压辊,其中,第二部分设有散热部分,压辊的第二部分具备比第一部分更强的散热能力,使得第二部分的温度可低于第一部分的温度;在热压过程中,可使第一部分仍保持在较高的温度,进而

使覆盖于电路板的板内有效区处的干膜具有较好的压合质量,同时,可使第二部分相较于第一部分具有相对较低的温度,使覆盖于电路板的周边区的干膜软化程度降低,降低胶类渗入定位靶点的现象发生的概率,进而提升定位靶点识别的精度及准度,提升光蚀刻的曝光质量。

附图说明

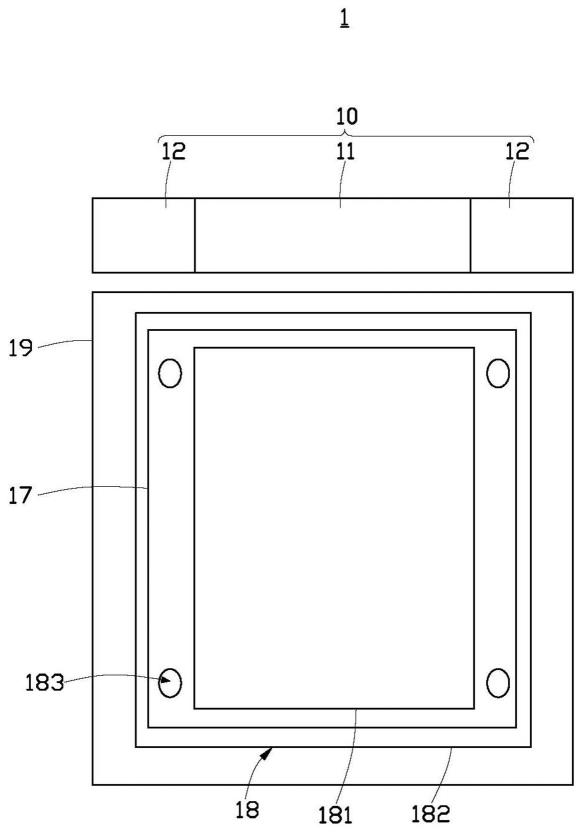

15.图1为本技术第一实施例提供的膜压装置的结构示意图。

16.图2为本技术第一实施例提供的膜压装置的压辊的示意图。

17.图3为本技术第一实施例提供的膜压装置的压辊的侧面示意图。

18.图4为本技术第二实施例提供的膜压装置的结构示意图。

19.图5为本技术第二实施例提供的膜压装置的压辊的示意图。

20.图6为本技术第二实施例提供的膜压装置的压辊的侧面示意图。

21.主要元件符号说明

22.膜压装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1、2

23.压辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、20

24.第一部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、21

25.第二部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、22

26.第二主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120、220

27.散热开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121、221

28.散热腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13、23

29.散热组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、24

30.散热单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15、25

31.散热片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151

32.散热柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

252

33.散热孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

253

34.干膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17、27

35.电路板母板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18、28

36.板内有效区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

181、281

37.周边区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

182、282

38.定位靶点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

183、283

39.载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19、29

40.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

41.以下描述将参考附图以更全面地描述本技术内容。附图中所示为本技术的示例性实施例。然而,本技术可以以许多不同的形式来实施,并且不应该被解释为限于在此阐述的示例性实施例。提供这些示例性实施例是为了使本技术透彻和完整,并且将本技术的范围充分地传达给本领域技术人员。类似的附图标记表示相同或类似的组件。

42.本文使用的术语仅用于描述特定示例性实施例的目的,而不意图限制本技术。如

本文所使用的,除非上下文另外清楚地指出,否则单数形式“一”,“一个”和“该”旨在也包括复数形式。此外,当在本文中使用时,“包括”和/或“包含”和/或“具有”,整数,步骤,操作,组件和/或组件,但不排除存在或添加一个或多个其它特征,区域,整数,步骤,操作,组件,组件和/或其群组。

43.除非另外定义,否则本文使用的所有术语(包括技术和科学术语)具有与本技术所属领域的普通技术人员通常理解的相同的含义。此外,除非文中明确定义,诸如在通用字典中定义的那些术语应该被解释为具有与其在相关技术和本技术内容中的含义一致的含义,并且将不被解释为理想化或过于正式的含义。

44.以下内容将结合附图对示例性实施例进行描述。须注意的是,参考附图中所描绘的组件不一定按比例显示;而相同或类似的组件将被赋予相同或相似的附图标记表示或类似的技术用语。

45.下面参照附图,对本技术的具体实施方式作进一步的详细描述。

46.第一实施例

47.如图1至图3所示,本技术实施例提供一种膜压装置1,包括载板19和压辊10,压辊10与载板19可活动地配合。

48.压辊10包括第一部分11及第二部分12,第二部分12与第一部分11连接。第二部分12设于第一部分11的端部,第二部分12开设有散热腔13,第二部分12还包括散热组件14,散热组件14设于散热腔13内。

49.其中,载板19可用于承载电路板母板18,压辊10用于热压承载于载板19上的电路板母板18及干膜17;载板19可为相较于膜压装置1的机台固定静止设置,压辊10可为相较于载板19以预定运动轨迹进行运动;使电路板母板18包括位于中部的板内有效区181以及环绕板内有效区181的周边区182,定位靶点183开设于周边区182;热压过程中,使压辊10与载板19或电路板母板18进行预定位,以第一部分11热压位于板内有效区181处的干膜17,以第二部分12热压位于周边区182处的干膜17,第二部分12的热压路径覆盖定位靶点183。

50.于一实施例中,第二部分12还包括第二主体120,第二主体120开设有散热开口121,散热开口121与散热腔13连通,散热组件14与第二主体120连接。

51.在本实施例中,散热开口121可开设于第二部分12远离第一部分11一侧,避免使散热开口121处于与干膜17的预定接触面上,避免因此造成的热压不良;在其他实施例中,散热开口121可开设于其他使散热腔13暴露但不影响辊压过程的位置。

52.于一实施例中,第二部分12的数量为两个,两个第二部分12分别设于第一部分11相背的两端,以分别对应板内有效区181两侧的定位靶点183。

53.在本实施例中,压辊10为柱状,柱状的压辊10的中部即为第一部分11,对应的,柱状的压辊10的两端即为第二部分12,散热开口121开设于压辊10的两个端部。

54.于一实施例中,第一部分11的横截面直径与第二部分12的横截面直径相同,以提升辊压过程的均匀性。

55.于一实施例中,第一部分11为实心结构;与之对应的,第二部分12为部分镂空且其内部设置有帮助散热的散热组件14,当第一部分11与第二部分12处于相同的热传递状态时(第一部分11、第二部分12被电路板母板18或载板19接触而升温,或第一部分11、第二部分12先被加热至预定温度,随后放置于工作环境中发生自然冷却降温),第一部分11的温度通

常会高于第二部分12的温度,利用该温度差,可使第一部分11及第二部分12各自保持在比较适合的温度。例如,第一部分11用于对应板内有效区181,为保证较好的热压效果,需要使第一部分11具有正常的较高的温度,第二部分12用于对应周边区182,为避免干膜17过度软化后渗入定位靶点183的孔中,需要使第二部分12温度更低。

56.于一实施例中,散热组件14包括多个散热单元15,多个散热单元15间隔设置于散热腔13内并与第二主体120连接。

57.进一步的,多个散热单元15与第二主体120连接以进行热传递,由于散热单元15具有较大的比表面积,使得散热单元15具有更高的散热效率,进而使第二主体120的热量可藉由传递至散热单元15进行散热,从而大幅提升第二部分12的散热效率。

58.于一实施例中,散热单元15为间隔设置的散热片151。

59.在本实施例中,多个叶片状的散热片151间隔设于散热腔13内,散热片151与第二主体120直接连接以实现热量传递,散热片151具有较大的比表面积使得其具有更高的散热速度,从而加快第二部分12的散热速度。

60.于一实施例中,散热片151由靠近第一部分11一侧向散热开口122所在的开口延伸。

61.在本实施例中,多个散热片151沿压辊10的轴向延伸排布,在其他实施例中,多个散热片151也可以沿压辊10的径向延伸排布或沿第二主体120的内壁呈螺旋状延伸排布。

62.第二实施例

63.如图4至图6所示,本技术实施例提供一种膜压装置2,包括载板29和压辊20,压辊20与载板29可活动地配合。

64.压辊20包括第一部分21及第二部分22,第二部分22与第一部分21连接。第二部分22设于第一部分21的端部,第二部分22开设有散热腔23,第二部分22还包括散热组件24,散热组件24设于散热腔23内。

65.其中,载板29可用于承载电路板母板28,压辊20用于热压承载于载板29上的电路板母板28及干膜27;载板29可为相较于膜压装置2的机台固定静止设置,压辊20可为相较于载板29以预定运动轨迹进行运动;使电路板母板28包括位于中部的板内有效区281以及环绕板内有效区281的周边区282,定位靶点283开设于周边区282;热压过程中,使压辊20与载板29或电路板母板28进行预定位,以第一部分21热压位于板内有效区281处的干膜27,以第二部分22热压位于周边区282处的干膜27,第二部分22的热压路径覆盖定位靶点283。

66.于一实施例中,第二部分22还包括第二主体220,第二主体220开设有散热开口221,散热开口221与散热腔23连通,散热组件24与第二主体220连接。

67.在本实施例中,散热开口221可开设于第二部分22远离第一部分21一侧,避免使散热开口221处于与干膜27的预定接触面上,避免因此造成的热压不良;在其他实施例中,散热开口221可开设于其他使散热腔23暴露但不影响辊压过程的位置。

68.于一实施例中,第二部分22的数量为两个,两个第二部分22分别设于第一部分21相背的两端,以分别对应板内有效区281两侧的定位靶点283。

69.在本实施例中,压辊20为柱状,柱状的压辊20的中部即为第一部分21,对应的,柱状的压辊20的两端即为第二部分22,散热开口221开设于压辊20的两个端部。

70.于一实施例中,第一部分21的横截面直径与第二部分22的横截面直径相同,以提

升辊压过程的均匀性。

71.于一实施例中,第一部分21为实心结构;与之对应的,第二部分22为部分镂空且其内部设置有帮助散热的散热组件24,当第一部分21与第二部分22处于相同的热传递状态(第一部分21、第二部分22被电路板母板28或载板29接触而升温,或第一部分21、第二部分22先被加热至预定温度,随后放置于工作环境中发生自然冷却降温)时,第一部分21的温度通常会高于第二部分22的温度,利用该温度差,可使第一部分21及第二部分22各自保持在比较适合的温度。例如,第一部分21用于对应板内有效区281,为保证较好的热压效果,需要使第一部分21具有正常的较高的温度,第二部分22用于对应周边区282,为避免干膜27过度软化渗入定位靶点283的孔中,需要使第二部分22温度更低。

72.于一实施例中,散热组件24包括多个散热单元25,多个散热单元25间隔设置于散热腔23内并与第二主体220连接。

73.进一步的,多个散热单元25与第二主体220连接以进行热传递,由于散热单元25具有较大的比表面积,使得散热单元25具有更高的散热效率,进而使第二主体220的热量可藉由传递至散热单元25进行散热,从而大幅提升第二部分22的散热效率。

74.于一实施例中,散热单元25为呈矩阵分布的散热柱252。

75.在本实施例中,多个散热柱252由第二主体220表面凸起形成,散热柱252可以为规则的圆柱形、圆台形以及锥形,也可以为其他不规则或带有多个分支的凸起柱状。散热柱252与第二主体220直接连接以实现热量传递,散热柱252具有较大的比表面积使得其具有更高的散热速度,从而加快第二部分22的散热速度。

76.于一实施例中,散热柱252开设有多个贯穿的散热孔253,散热孔253至少开设于散热柱252远离第二主体220的端部。

77.在本实施例中,散热孔253可以为贯穿设置,亦可以为盲孔设置,散热孔253可用于增大散热柱252的比表面积,从而增大散热柱252的散热效率。

78.上文中,参照附图描述了本技术的具体实施方式。但是,本领域中的普通技术人员能够理解,在不偏离本技术的精神和范围的情况下,还可以对本技术的具体实施方式作各种变更和替换。这些变更和替换都落在本技术所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1