一种散热器以及具有散热器的电路板的制作方法

1.本实用新型涉及电子设备散热技术领域,尤其涉及一种散热器以及具有散热器的电路板。

背景技术:

2.目前,在电子设备使用时,其电路板、线路等均会发热,而在发热后,容易造成电路板、线路等损坏,存在安全隐患。因而,会在电子设备上设置散热风扇、散热片等结构进行散热,而由于电路板等结构较小,一般只能设置较小面积的散热片进行散热,在长期使用过程中散热片散热效果不佳,因而电路板的主板容易烧毁。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的之一在于提供一种散热器,其在装配至电路板的主板后可以与主板端面形成散热空间,同时还可通过冷却流道导入冷却介质,散热效果更好。

4.本实用新型的目的之二提供一种具有散热器的电路板,其具有的散热器的散热底座可以与电路板的主板装配,在装配至电路板的主板后可以与主板端面形成散热空间,同时还可通过冷却流道导入冷却介质,散热效果更好。

5.本实用新型的目的之一采用以下技术方案实现:

6.一种散热器,包括散热底座以及冷却流道,所述散热底座的底端设有凹位,所述散热底座的顶端设有所述冷却流道;所述冷却流道的一端形成为进口端,所述冷却流道的另一端形成出口端,所述冷却流道具有多个流动段;多个流动段位于进口端以及出口端之间并相互贯通。

7.进一步地,多个流动段包括至少两个纵向流动段以及至少一个横向流动段,相邻两个纵向流动段之间以横向流动段连通。

8.进一步地,该散热器还包括冷却管,所述冷却管设于所述冷却流道并与冷却流道结构匹配。

9.进一步地,所述冷却管内设有多个导流部,多个导流部用于引导冷却液在所述冷却管内迂回流动。

10.进一步地,所述冷却管内设有弹簧,所述弹簧形成为所述多个导流部。

11.进一步地,该散热器还包括多晶硅,所述多晶硅设于所述凹位内,所述多晶硅的底端面与所述散热底座的底端面平齐。

12.进一步地,该散热器还包括散热盖板,所述散热盖板以可拆卸的方式封盖于所述散热底端的顶端面。

13.进一步地,所述散热盖板上设有第一连接孔,所述散热底座上设有第二连接孔;所述第一连接孔用于在所述散热盖板封盖于所述散热底座后与第二连接孔对应;所述第一连接孔与所述第二连接孔用于穿接外部连接件,以使所述散热盖板与所述散热底座连接。

14.进一步地,所述散热底座为铝合金材质制成。

15.本实用新型的目的之二采用以下技术方案实现:

16.一种具有散热器的电路板,包括所述的散热器以及主板,所述散热底座的底端面与所述主板连接,以使所述凹位与所述主板端面形成散热空间。

17.相比现有技术,本实用新型的有益效果在于:

18.其散热底座可以与电路板的主板进行装配,装配后,散热底座的凹位与电路板的主板端面可以形成一定散热空间,电路板的主板后可以与主板端面形成散热空间,该散热空间可在散热底座接触电子原件热传导,实现大面积空中散热。另外,散热底座顶端的冷却流道可以导入冷却介质,通过冷却介质将散热底座引导的热量快速带走,因而可实现双重散热,散热效果更好。

附图说明

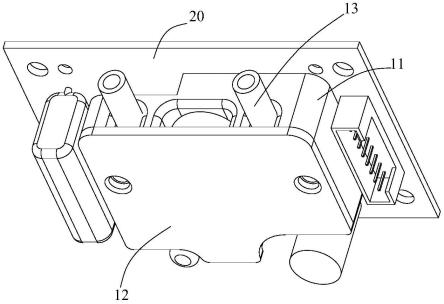

19.图1为本实用新型的结构示意图;

20.图2为本实用新型隐藏散热盖板后的局部结构示意图;

21.图3为本实用新型隐藏散热盖板以及冷却管后的局部结构示意图。

22.图中:11、散热底座;111、冷却流道;112、凹位;12、散热盖板;13、冷却管;131、纵向流动管段;132、横向流动管段;14、多晶硅;20、主板。

具体实施方式

23.下面,结合附图以及具体实施方式,对本实用新型做进一步描述:

24.如图1、图2以及图3所示的一种散热器,包括散热底座11以及冷却流道111,具体散热底座11的底端设有凹位112,而在散热底座11的顶端设有冷却流道111,在冷却流道111的一端形成为进口端,而冷却流道111的另一端形成出口端,上述冷却流道111具有多个流动段,且多个流动段位于进口端以及出口端之间并相互贯通。

25.在上述结构基础上,使用本实用新型的散热器时,散热底座11可以与电路板的主板20进行装配,装配后,散热底座11的凹位112与电路板的主板20端面可以形成一定散热空间,电路板的主板20后可以与主板20端面形成散热空间,该散热空间可在散热底座11接触电子原件热传导,实现大面积空中散热。另外,散热底座11顶端的冷却流道111可以导入冷却介质,通过冷却介质将散热底座11引导的热量快速带走,因而可实现双重散热,散热效果更好。

26.需要说明的是,由于上述冷却流道111具有多个流动段,冷却流道111的进口端可以导入冷却介质,冷却介质在多个流动段内迂回流动,然后再经冷却流道111的出口端导出,形成的冷却面积更大,冷却散热效果更好;此外,冷却介质一进一出,实现冷却介质的单向流动,避免冷却介质带走的热量再次流回,因而可更多的带走热量。

27.进一步地,上述多个流动段包括至少两个纵向流动段以及至少一个横向流动段,且相邻两个纵向流动段之间以横向流动段连通,如此,在散热底座11的体积不变的情况下,采用流动段采用纵向以及横向两种分布方式,形成的冷却路径更长,冷却效果更好。

28.进一步地,该散热器还包括冷却管13,冷却管13设于冷却流道111并与冷却流道111结构匹配,在进行散热时,可以通过冷却管13与外部的供水管路进行连通,然后利用水

泵抽水至冷却管13,导入冷水介质对电路板的主板20进行水冷散热。且利用水泵将水经冷却流道111的进口端导入,然后冷水介质经冷却流道111的出口端导出,冷水进行单项流动,水冷散热效果更好。

29.当然,通过冷却管13导入冷却介质相较于直接在冷却流道111内导入冷却介质,可以减少冷却介质直接与散热底座11进行接触,防止冷却介质泄漏影响电路板的主板20正常使用。

30.在上述冷却流道111具有纵向流动段以及横向流道段的结构基础上,本实施例中的冷却管13具有纵向流动管段131以及横向流动管段132,在装配时,为了使冷却管13与冷却流道111适配,将纵向流动管段131以及横向流动管段132对应装配在纵向流动段和横向流动段,因而冷却管13内可以形成迂回流动路径,冷却路径更长,与电路板的接触面更大,因而冷却效果更好。

31.需要说明的是,上述冷却管13为pu材质管,方便在冷却流道111内迂回设置形成上述纵向流动管段131以及横向流道管段。

32.具体的是,在冷却管内可以设置多个导流部,多个导流部可以引导冷却管内的冷却流体迂回流动,从而延长冷却流体在冷却管内流动路径,冷却时间更长,冷却效果更好。

33.当然,本实施例中,可以是在冷却管内设置弹簧,通过弹簧设于冷却管内,使冷却流体在冷却管内迂回流动,达到冷却流体路径长的目的,冷却效果好。

34.需要说明的是,也可以是直接在冷却管内设置往复折叠导流片形成上述多个导流部结构。

35.进一步地,由于散热底座11的底端具有凹位112,为了防止散热底座11在装配后,凹位112处形成的空位不稳定,因而该散热器还包括多晶硅14,将多晶硅14设于凹位112内,多晶硅14的底端面与散热底座11的底端面平齐,如此,散热底座11在于电路板的主板20装配后的空位处可以由多晶硅14进行支撑,也不影响散热空间的空中散热,装配稳定,散热效果好。

36.由于现有的电路板主要是以多晶硅涂散热膏进行散热,然后多晶硅通过螺丝钉固定,而上述散热底座直接与多晶硅进行装配,可以直接将14多晶硅上热能排出本机外,散热效率更高。

37.进一步地,该散热器还包括散热盖板12,散热盖板12以可拆卸的方式封盖于散热底端的顶端面,散热盖板12可以在冷却管13装配至冷却流道111后,封盖在散热底座11内,然后再导入冷却介质。而散热盖板12封盖后,可以冷却管13压紧在散热底座11上,防止使用过程中出现松脱的情况。

38.进一步地,散热盖板12上设有第一连接孔,散热底座11上设有第二连接孔;第一连接孔用于在散热盖板12封盖于散热底座11后与第二连接孔对应;第一连接孔与第二连接孔用于穿接外部连接件,以使散热盖板12与散热底座11连接。

39.本实施例中,上述连接件可以选用为现有技术中的将用螺丝钉、铆钉等结构,在进行散热盖板12的装配时,冷却管13放置在散热底座11的冷却流道111内,散热盖板12封盖在散热底座11上,使散热盖板12的第一连接孔和散热底座11上的第二连接孔对应,然后将螺丝钉或铆钉等连接结构对应装配在第一连接孔和第二连接孔内,即可实现散热盖板12与散热底座11的可拆卸装配。

40.当然,上述散热盖板12与散热底座11之间的可拆卸装配也可以选用现有技术中的卡勾连接等结构来实现。且散热盖板12也可以选用现有技术中的易于散热的铝合金材料制成。

41.进一步地,散热底座11为铝合金材质制成,铝合金材质本身具有一定的散热性能,在散热底座11装配至电路板的主板20上后,铝合金材质制成的散热底座11能够对电路板的主板20产生的热量进行传递,而散热底座11上的冷却流道111导入的冷却介质可以带走经散热底座11传递的热量,散热效果更好。

42.实施例2,

43.如图1、图2以及图3所示的一种具有散热器的电路板,包括上述的散热器以及主板20,散热器,包括散热底座11以及冷却流道111,具体散热底座11的底端设有凹位112,而在散热底座11的顶端设有冷却流道111,在冷却流道111的一端形成为进口端,而冷却流道111的另一端形成出口端,上述冷却流道111具有多个流动段,且多个流动段位于进口端以及出口端之间并相互贯通。

44.在上述结构基础上,可以将散热底座11的底端面与电路板的主板20连接,在装配后,散热底座11的凹位112可以与主板20端面形成散热空间。

45.使用本实用新型的具有散热器的电路板时,散热底座11可以与电路板的主板20进行装配,装配后,散热底座11的凹位112与电路板的主板20端面可以形成一定散热空间,电路板的主板20后可以与主板20端面形成散热空间,该散热空间可在散热底座11接触电子原件热传导,实现大面积空中散热。另外,散热底座11顶端的冷却流道111可以导入冷却介质,通过冷却介质将散热底座11引导的热量快速带走,因而可实现双重散热,散热效果更好,因而电路板的使用寿命更长。

46.需要说明的是,由于上述冷却流道111具有多个流动段,冷却流道111的进口端可以导入冷却介质,冷却介质在多个流动段内迂回流动,然后再经冷却流道111的出口端导出,形成的冷却面积更大,冷却散热效果更好;此外,冷却介质一进一出,实现冷却介质的单向流动,避免冷却介质带走的热量再次流回,因而可更多的带走热量。

47.当然,本实施例中,散热底座11以及主板20的端面上均可以设置孔位,在孔位内可以穿接螺钉、铆钉等连接件,从而实现散热底座11与电路板的主板20装配,拆装方便。

48.进一步地,上述多个流动段包括至少两个纵向流动段以及至少一个横向流动段,且相邻两个纵向流动段之间以横向流动段连通,如此,在散热底座11的体积不变的情况下,采用流动段采用纵向以及横向两种分布方式,形成的冷却路径更长,冷却效果更好。

49.进一步地,该散热器还包括冷却管13,冷却管13设于冷却流道111并与冷却流道111结构匹配,在进行散热时,可以通过冷却管13与外部的供水管路进行连通,然后利用水泵抽水至冷却管13,导入冷水介质对电路板的主板20进行水冷散热。且利用水泵将水经冷却流道111的进口端导入,然后冷水介质经冷却流道111的出口端导出,冷水进行单项流动,水冷散热效果更好。

50.当然,通过冷却管13导入冷却介质相较于直接在冷却流道111内导入冷却介质,可以减少冷却介质直接与散热底座11进行接触,防止冷却介质泄漏影响电路板的主板20正常使用。

51.在上述冷却流道111具有纵向流动段以及横向流道段的结构基础上,本实施例中

的冷却管13具有纵向流动管段131以及横向流动管段132,在装配时,为了使冷却管13与冷却流道111适配,将纵向流动管段131以及横向流动管段132对应装配在纵向流动段和横向流动段,因而冷却管13内可以形成迂回流动路径,冷却路径更长,与电路板的接触面更大,因而冷却效果更好。

52.需要说明的是,上述冷却管13为pu材质管,方便在冷却流道111内迂回设置形成上述纵向流动管段131以及横向流道管段。

53.进一步地,由于散热底座11的底端具有凹位112,为了防止散热底座11在装配后,凹位112处形成的空位不稳定,因而该散热器还包括多晶硅14,将多晶硅14设于凹位112内,多晶硅14的底端面与散热底座11的底端面平齐,如此,散热底座11在于电路板的主板20装配后的空位处可以由多晶硅14进行支撑,也不影响散热空间的空中散热,装配稳定,散热效果好。

54.需要说明的是,上述多晶硅与散热底座的装配也可以选用螺钉或者铆钉等连接件进行装配。

55.进一步地,该散热器还包括散热盖板12,散热盖板12以可拆卸的方式封盖于散热底端的顶端面,散热盖板12可以在冷却管13装配至冷却流道111后,封盖在散热底座11内,然后再导入冷却介质。而散热盖板12封盖后,可以冷却管13压紧在散热底座11上,防止使用过程中出现松脱的情况。

56.进一步地,散热盖板12上设有第一连接孔,散热底座11上设有第二连接孔;第一连接孔用于在散热盖板12封盖于散热底座11后与第二连接孔对应;第一连接孔与第二连接孔用于穿接外部连接件,以使散热盖板12与散热底座11连接。

57.本实施例中,上述连接件可以选用为现有技术中的将用螺丝钉、铆钉等结构,在进行散热盖板12的装配时,冷却管13放置在散热底座11的冷却流道111内,散热盖板12封盖在散热底座11上,使散热盖板12的第一连接孔和散热底座11上的第二连接孔对应,然后将螺丝钉或铆钉等连接结构对应装配在第一连接孔和第二连接孔内,即可实现散热盖板12与散热底座11的可拆卸装配。

58.当然,上述散热盖板12与散热底座11之间的可拆卸装配也可以选用现有技术中的卡勾连接等结构来实现。

59.进一步地,散热底座11为铝合金材质制成,铝合金材质本身具有一定的散热性能,在散热底座11装配至电路板的主板20上后,铝合金材质制成的散热底座11能够对电路板的主板20产生的热量进行传递,而散热底座11上的冷却流道111导入的冷却介质可以带走经散热底座11传递的热量,散热效果更好。

60.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1